某船推进柴油机曲臂差调整关键技术

邵伟晨

(四八〇五工厂上海船厂 ,上海 200135)

推进柴油机是船舶的主动力装置,曲轴又是柴油机的关键部件,也是柴油机中重要的部件。因此,曲轴工作的可靠性在很大程度上决定了船舶能否平稳运行。

曲轴臂距差(以下简称曲臂差)反映了曲轴与轴系的轴线状态和柴油机的主轴承负荷分布均匀情况。曲臂差偏差过大将导致曲轴的不均匀磨损,导致疲劳裂纹甚至断裂。本文通过精确测量计算某船推进柴油机曲臂差,分析曲臂差的变化情况,采取有效措施方法,调整曲臂差达到合理范围内,保证柴油机运行的稳定,确保船舶的安全航行。

1 曲臂差的测量

1.1 装备介绍

某船主机是法国S.E.M.T设计的PA6系列柴油机,型号为16PA6V-280STC,额定转速1 000 r/min,净质量33 t。

本次高等级修理将柴油机和功率输出传动件等装置进行了出舱大修,修后入船安装需重新以齿轮箱为基准点,按齿轮箱、万向联轴器、中间支架、高弹联轴器、主机的顺序重新对中调整并连接。

1.2 仪器测量

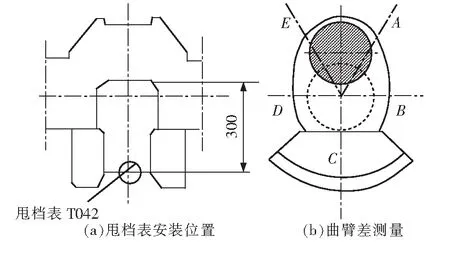

根据《HHM PA6V-STC柴油机维护保养说明书》的要求,曲臂差是用专门的测量工具——甩档表T042来测量的,甩档表T042基准长度163 mm,质量0.5 kg。曲臂差测量示意图如图1所示。

图1 曲臂差测量示意图

将甩档表T042 安装在两平衡块之间,如图1(a)所示。因曲轴上安装有活塞连杆组件,故无法进行360°盘车测量,所以曲臂差测量通常按正车方向测量20°、90°、180°、270°、340°这5个位置,分别读出甩档表T042在各位置的读数并记录数值A、B、C、D、E,如图1(b)所示。按照规范要求代入公式计算垂直、水平2个方向的曲臂差。

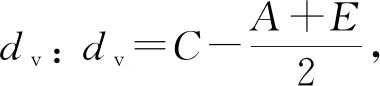

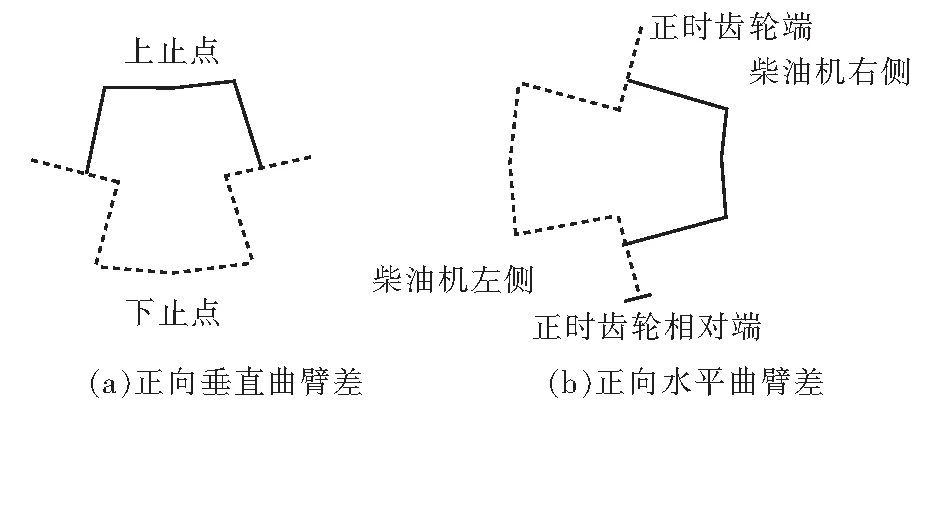

(1)

当曲柄销处于上止点时,曲拐张开,垂直曲臂差dv为正值;当曲柄销处于下止点时,曲拐并拢,垂直曲臂差dv为负值。

水平曲臂差dh:dh=D-B,

(2)

当曲柄销处于柴油机右侧时,曲拐张开,水平曲臂差dh为正值;当曲柄销处于左侧时,曲拐并拢,水平曲臂差dh为负值。曲臂差正负示意图见图2。

图2 曲臂差正负示意图

1.3 该机型曲臂差标准

该机型曲臂差标准为:①水平及垂直曲臂差dh和dv应处于-0.045mm至+0.045mm范围内;② 2个相邻曲拐的水平或垂直曲臂差之间的相差值应小于0.045 mm;③因飞轮与设备连接,第1档曲拐的曲臂差必须为负值。

1.4 测量工艺要求

根据工程特点,本次安装工艺共设计布置了3次测量来监督、跟踪柴油机曲臂差的工序,要求最终状态的曲臂差在1.3所述的标准范围内。3次测量曲臂差时机分别是:①主机入船安装在过渡基座,基座上紧固螺栓后测量曲臂差;②主机与中间支架对中调整后测量曲臂差;③主机、高弹联轴器、中间支架、万向联轴器、齿轮箱等部件连接后,检查主机与中间支架的中心并测量曲臂差。

1.5 测量结果

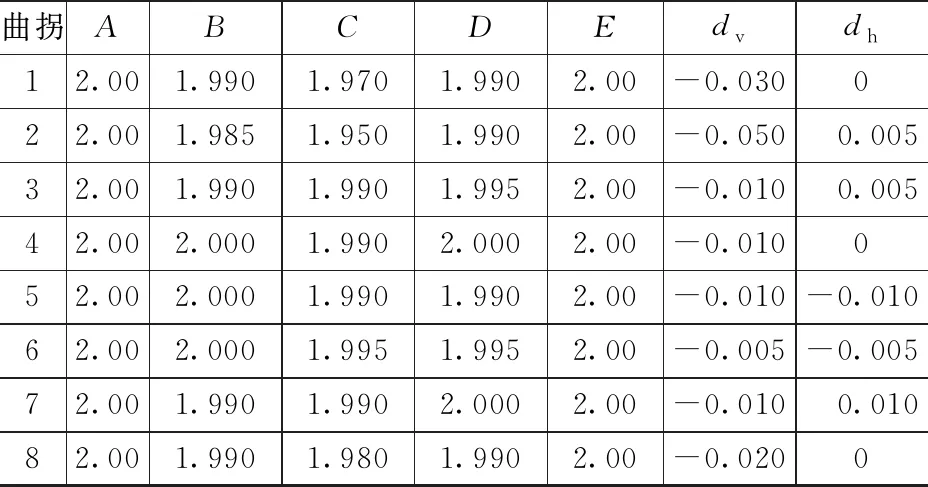

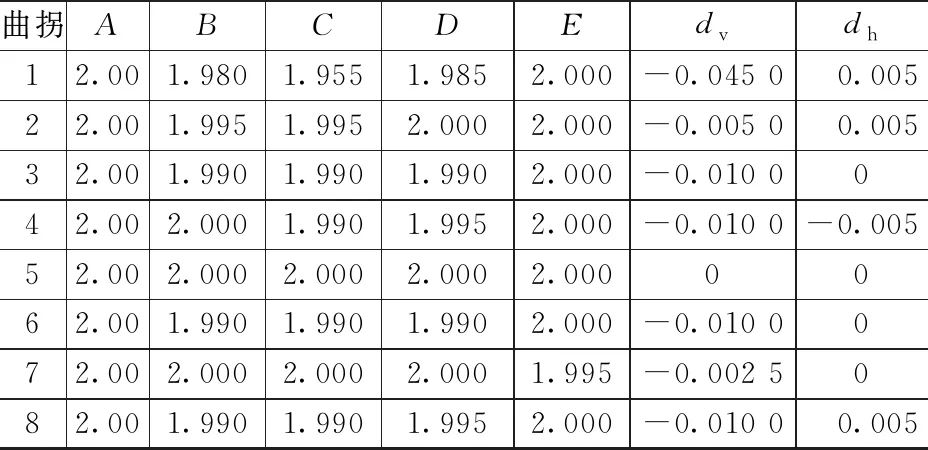

柴油机大修后入船安装在过渡基座上,并对主机隔振装置进行换新后,测量主机的8档曲臂差值,柴油机入船后曲臂差值见表1。

表1 柴油机入船后曲臂差值 mm

柴油机满水满油状态,以齿轮箱输入轴法兰为基准,调整中间支架以满足安装万向联轴器的对中要求,定位中间支架。以定位后的中间支架输入法兰为基准,调整柴油机隔振装置的调整垫片厚度,使中间支架和柴油机的相对中心满足预对中的工艺要求,即满足高弹联轴器的安装要求。调整完成后测量主机的8档曲臂差值,高弹联轴器连接前曲臂差数值如表2所示。

表2 高弹联轴器连接前曲臂差数值 mm

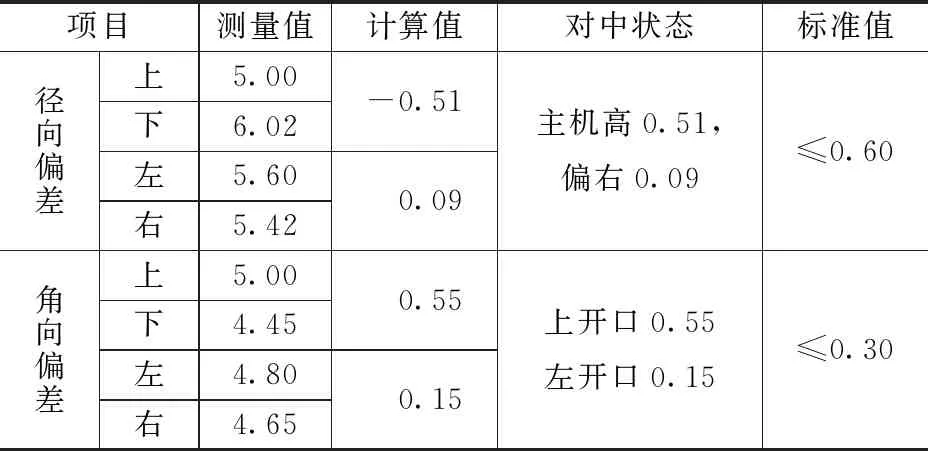

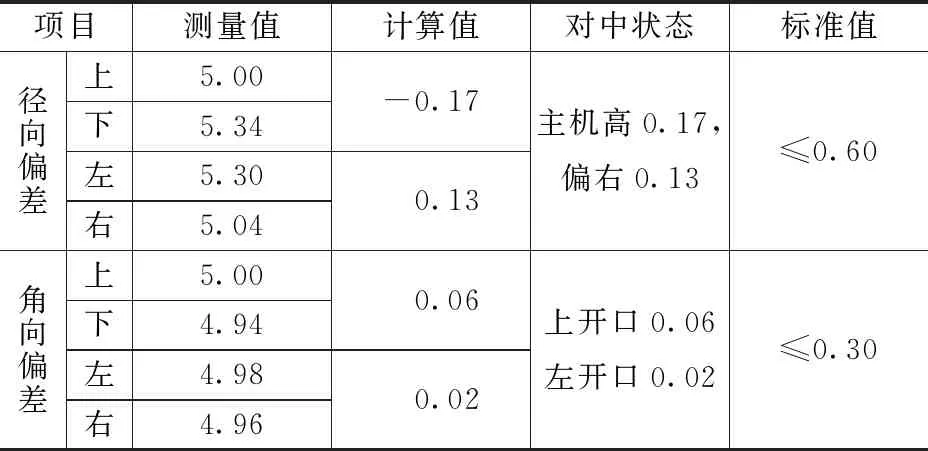

按工艺要求安装万向联轴器、中间支架、高弹联轴器,柴油机对中数据如表3所示,高弹联轴器连接后曲臂差数值如表4所示。

表3 柴油机对中数据 mm

表4 高弹联轴器连接后曲臂差数值 mm

通过对柴油机曲臂差的跟踪,发现对柴油机的隔振装置垫片进行调整和对中连接对主机曲臂差的影响都非常大,且连接后第1档曲臂差超出了柴油机曲臂差的标准范围,需及时调整到标准值。

2 曲臂差超差原因分析

由于柴油机的各档主轴承孔的同轴度、平行度等形位公差均是靠机加工来保证的,该机在本次大修过程中对各档主轴承孔和曲轴进行了检查,整机装复后进行了出厂台架试验。该机出厂证书中的曲臂差是合格的,没有超差现象;查阅该机出厂台架试验报告,柴油机整个运行阶段各档主轴承温度满足技术要求,轴瓦没有过热迹象,因此排除了柴油机零部件尺寸超差导致曲臂差不合格的可能性。

根据不同状态下的测量,比较表1与表2中曲臂差的变化,得出调整隔振装置垫片厚度将影响柴油机的8档垂直曲臂差数值的结论。比较表2和表3中曲臂差的变化情况,得出连接高弹联轴器后对柴油机的曲臂差的影响也是非常大的结论,尤其是第1档受影响最明显。

经过综合分析,影响柴油机曲臂差的关键因素有2点:①隔振装置的垫片厚度;②与中间支架的对中状态。

3 曲臂差调整措施

经过分析,拟定了调整方案,分2个步骤:第一步调整隔振装置垫片厚度;第二步调整主机与中间支架的中心值。

3.1 调整隔振装置垫片厚度

由于船舶设计时标定了重要的减振降噪指标,所以,本船主机与船体的连接不再是以往所常见的刚性连接,而是采用了主机、刚性过渡基座、调整垫片、隔振装置CGY-50、固定垫片、船体基座的多层式安装方式。所以想要通过隔振装置的调整垫片,重新分配隔振载荷,从而达到调整柴油机曲臂差的目的,是一项难度系数非常高的工作。

柴油机使用经验和大量试验研究表明曲轴的应力状态实际上是与支座弯距、支承的弹性、主轴承的不同心度、轴的纵向和横向振动等因素有关。因此,在曲轴的设计中,运用连续梁法来计算就能更接近曲轴的实际工作情况,计算方法主要包含2个内容:一是将曲轴简化成一刚度相当的连续梁;二是用五弯矩方程式求解连续梁的支座弯矩。而在分析影响曲臂差数据超差原因的时候,同样也可以采用连续梁法来分析判断。

假设将16PA6V型柴油机的曲轴简化成8段由9道主轴承支撑的连续梁。轴颈支承于每个轴承中心之上,支承点的变形与支承反力成正比;此时,再利用当前测量的曲臂差,对照曲臂差符号判断曲轴的状态和主轴承的高低,得出主轴承在轴颈处的支反力大小,即通常所说的主轴承负荷大小。

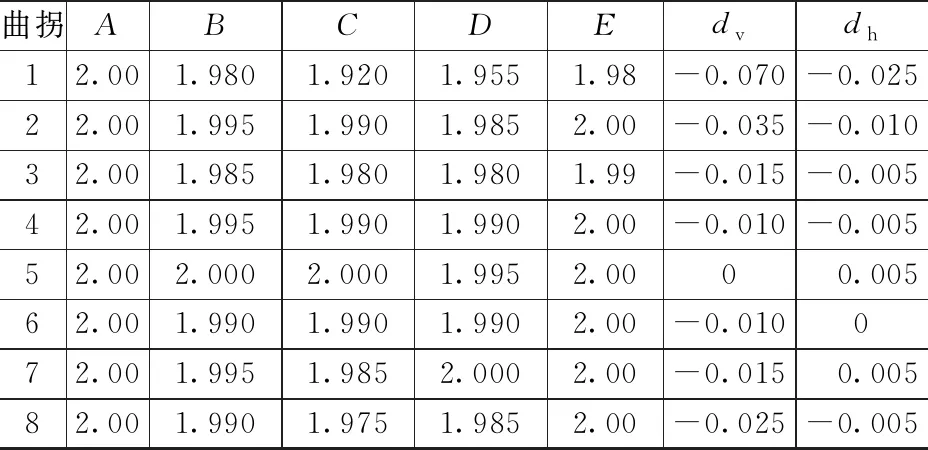

根据测算结果结合长期追踪隔振装置的蠕变特性,分别在10块隔振装置上增加了相应的垫片。为消除调整后隔振装置的负荷未立即变化导致的测量偏差,决定调整后分别静置12 h、24 h,2次测量主机的8档曲臂差值。调整后静置12 h曲臂差数值如表5所示,调整后静置24 h曲臂差数值如表6所示。

表5 调整后静置12 h曲臂差数值 mm

将表5和表6进行比较,隔振装置的蠕变应力在静置12 h后基本释放完毕,经过12 h和24 h的2次测量,数据基本稳定。

3.2 检查调整主机与中间支架的中心值

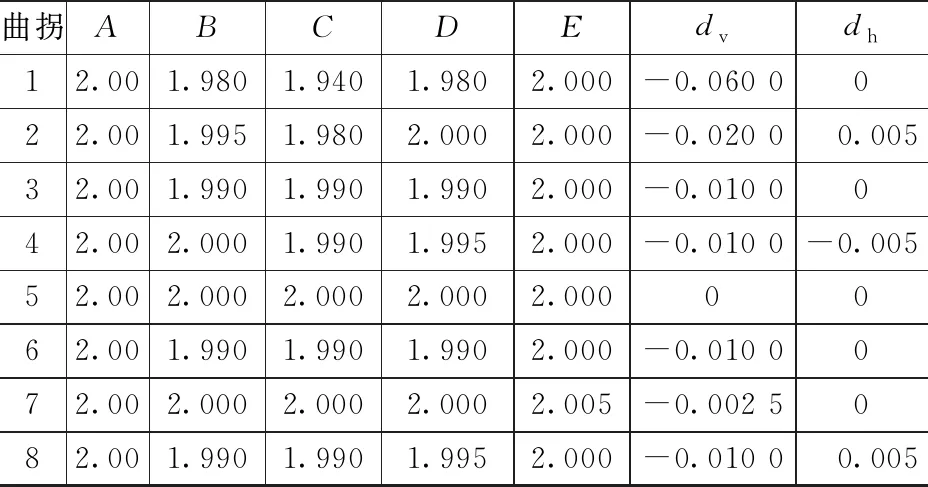

调整主机与中间支架的中心值,调整前中心值上下角向偏差超标准,调整后中心值满足标准,主机对中数据如表7所示,对中调整后曲臂差数值如表8所示。

表7 主机对中数据 mm

表8 对中调整后曲臂差数值 mm

柴油机曲臂差超差的现象,在经过对主机隔振装置的垫片的调整和主机与中间支架的对中调整后得到了明显改善,使得8档曲臂差数值都能满足16PA6V-280STC柴油机曲臂差的标准。

4 结束语

影响曲臂差大小的因素有多种,当有可能使曲轴发生较大变化的条件出现时,要及时、有效地监测曲臂差,根据测量结果正确地判断出引起变化的真正原因,进而采取必要的调整措施。然而,对船舶主机曲臂差的调整又是一项较大的现场施工工程,因此,我们要运用科学的管理理念、引进先进的技术手段才能保证调整结果的稳定性、有效性,确保曲轴的工作状态稳定,使得船舶柴油机安全可靠地运行。