基于AVL台架的BSG电机性能测试方法研究

余剑 冯春晖 朱时敏 洪先建 陆思灏

摘 要:针对BSG电机系统具有高转速、低扭矩的性能特点以及在整车上通过皮带传递扭矩而无同轴度对中要求的结构特点,设计了使用多楔带传动的性能测试试验工装,能够实现较高转速BSG电机系统在较低转速的AVL测功机上进行性能测试。试验结果表明:该试验方法能够满足BSG电机性能测试要求,同时具有工装简易、安装方便、试验过程中能有效降低测功机及被测电机振动值的特点。

关键词:BSG电机 多楔带 性能测试

Research on Performance Test Method of BSG Motor Based on AVL Test Bench

YuJian,Feng Chunhui,Zhu Shimin,Hong Xianjian,Lu Sihao

Abstract:In view of the BSG motor system's performance characteristics of high speed and low torque, and the structural characteristics of transmitting torque through the belt on the whole vehicle without coaxiality centering requirements, a performance test tool using multi-ribbed belt transmission is designed, which can achieve the high-speed BSG motor system on a lower-speed AVL dynamometer. The test results show that the test method can meet the BSG motor performance test requirements, and has the characteristics of simple tooling, convenient installation, and effective reduction of the vibration value of the dynamometer and the tested motor during the test.

Key words:BSG motor, multi-ribbed belt, performance testing

1 引言

近年來,随着汽车保有量的逐年增加,汽车在城市运行中交通拥堵现象不断加剧,车辆怠速停车的工况占比随之变高,车辆的油耗及排放更加恶化。迫于环保和能源的压力,政府出台了一系列节能减排的政策,推进车企完成降低油耗的任务,为达到法规要求,各车企及科研单位加大了新能源汽车与降低能耗的技术研发。在此背景下,BSG电机作为一种有效的节能技术,日益受到业界的关注[1-2]。

BSG(Belt-Driven Starter Generator)电机系统,位于发动机前端,通过皮带传动的方式与发动机相连,兼顾启动和发电的一体机,主要应用于轻混技术路线的车型当中,其主要优势在于技术门槛相对较低、可以快速应用即取得一定的节能效果[3]。

BSG电机系统作为混合动力汽车动力总成的关键零部件之一,其性能参数直接影响整车的动力性、经济性和舒适性。而台架试验是精确测量电机系统性能参数,缩短开发测试周期、降低开发风险与成本的有效手段。本文根据《GB/T 18488.1-2015电动汽车用驱动电机系统 第1部分:技术条件》、《GB/T 18488.2-2015电动汽车用驱动电机系统 第2部分:试验方法》中电机性能测试的要求,基于现有的AVL电机测试台架,设计了使用多携带传动的测试试验工装,完成了一套BSG电机系统的相关的性能试验[4-5]。

2 电机系统性能试验台架总体架构

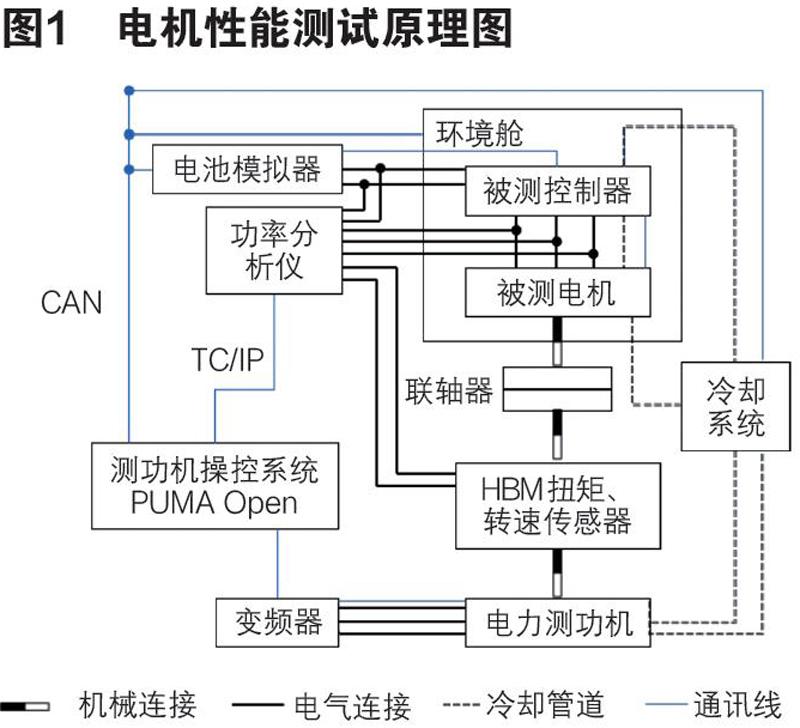

本文中电机系统性能试验台架结构图如图1所示,主要包括:配电系统、AVL电力测功机系统、电池模拟器、测量系统、冷却系统、环境舱等几个部分。

配电系统用于给电池模拟器、测功机变频器、环境舱、冷却系统提供380V交流电源。

AVL电力测功机系统主要包括测功机及测试台架、测功机操控系统。测试台架用作被测电机与电力测功机的机械连接装置,电力测功机用于模拟被测电机系统的负载或吸收被测电机产生的电能从而分别用来测试被测电机的电驱动性能和发电性能,测功机操控系统主要包括控制柜和PUMA open测控软件,用于对整个系统的数据测量与控制。

电池模拟器用来给被测试电机系统提供高压直流电源或吸收被测电机产生的电能回馈给电网。

测量系统主要包括扭矩、转速传感器和功率分析仪,传感器安装于测试台架被测电机与电力测功机之间,用来测量机械系统的转矩及转速,而功率分析仪主要用于测量被测试电机系统直流侧与交流侧的电气参数,并通过TCP/IP通讯方式与测功机系统进行实时数据交换。

冷却系统主要包括油冷机、水冷机、风冷机,用于对测功机或被测试件进行冷却,通过CAN总线实现与测功机测控系统实现数据实时交互。环境舱用于实现被测试件测试过程中温湿度的控制。

3 BSG电机性能试验工装设计

3.1 试验工装整体方案设计

新能源车用驱动电机普遍具有转速较高的特点,在进行性能试验时还会测试电机的超速工况,因此测试电机输出轴与测功机输出轴连接处同轴度要求较高,在实际测试过程中,一般通过台架性能测试工装与电机输出端止口或销孔配合来控制装配系统的同轴度装配精度。而BSG电机系统在整车上通过多楔带与发动机相连,被测电机产品自身并无止口或销孔等能保证同轴度的定位结构,同时,BSG电机允许的最高转速一般较高(大于15000r/min),测试过程中如果采用被测件与测功机直连方式,对于测功机台架的转速要求太高。因此,需要根据BSG电机系统结构特点,设计适用的工装。

某被测试BSG电机参数及输出端带轮参数(表1)如下:

根据被测试BSG电机参数,设计了如图(图2)所示的测试工装,该测试工装通过PK型皮带及皮带轮装置将被测样件输出轴与测功机输出轴相连,并且被测样件通过试验支架安装于测功机固定底座上,为保证两输出轴端皮带轮平行和方便给多楔带施加预紧力,试验支架在输出轴水平方向上设计为可移动装置,通过拧紧螺栓调节多携带上预紧力的大小。

3.2 测试工装多楔带设计

被测试BSG电机安装有PK型带轮,带轮有效直径为dp=60mm,楔槽数为6,根据现有测功机尺寸,初步设计测功机端大带轮直径尺寸D=150mm,选用PK1000型多楔带,其有效长度L=1000mm,根据计算机辅助设计软件可绘制如图3所示传动示意图[6]:

经测量,中心距a≈340.5mm,小带轮包角α1≈166.5°,大带轮包角α2≈193.5°。

多楔带线速度:Vmax=π×dp×n/(60×1000)=56.5m/s;

试验过程中,多楔带的预紧力是保证传动系统可靠运行的必要条件,预紧力过大会使皮带寿命降低,预紧力不足则会产生打滑,影响测试结果的准确性的同时还会造成多楔带发热烧毁。因此,试验前需要计算多楔带张紧力,方法如下:

设计传动功率Pd,多楔带有效拉力F:

F=Pd/V;V=π×dp×n/(60×1000);

式中:F为克服传动阻力,使带轮传动的有效拉力,单位:N;

Pd为设计传动功率,单位:W;dp为主动轮节圆直径,单位:mm;

N为主动轮转速,单位:r/min;

多楔带预紧力:

a、紧边拉力F1=FKr/(Kr-1)+mV2,Kr=eμα;

式中:Kr为表楔合系数;μ为摩擦系数,取0.5;α为包角(°);m 为多楔带单位皮带质量,一般取0.017 kg/m

b、被测试BSG电机小带轮驱动(电动)工况下:线速度Vmax=π×dp×n/(60×1000)=56.5m/s;有效拉力F=Pd/V=584N,楔合系数Kr=e0.5x166.5/180xπ =4.3,紧边张力F1=584×4.3/(4.3-1)+0.017×56.52=815.2N。

c、被测试BSG电机小带轮从动(馈电)工况下:线速度Vmax=π×dp×n/(60×1000)=56.5m/s;有效拉力F=Pd/V=584N,楔合系数Kr=e0.5x193.5/180xπ =5.6,緊边张力F1=584×5.6/(5.6-1)+0.017×56.52=765.2N。

4 BSG电机性能试验

4.1 试验台架搭建

基于现有的AVL测功机试验系统,根据第三章中设计的试验工装,搭建了如图4(a)所示的试验环境,多楔带轮的紧边张紧力通过音波式皮带轮张力计进行测量,旋动张紧力拧紧螺栓,将带轮张紧力调节到设计值图4(b)。

新搭建的BSG电机试验环境,能够完成该款电机的性能参数测试,测试主要内容包括:转矩-转速特性,功率-转速特性、效率特性、温升特性等。

为实现对被测试BSG电机系统性能参数的全面有效分析,必须保证不同设备所测数据的实时性和同步性。本文采用功率分析仪统一测量转矩、转速传感器、电池模拟器、电流传感器的参数值,通过TCP/IP协议集成传输到PUMA OPEN系统、从而实现了所有测量数据的实时同步测量与记录,保证了数据的一致性和准确性。

PUMA Open控制系统测量到的被测BSG电机系统的相关数据显示界面如图5所示。

4.2 试验结果与分析

基于本文搭建的BSG电机性能试验台架,按照《GB/T 18488.1-2015电动汽车用驱动电机系统 第1部分:技术条件》中5.4章节测试要求,测量得到该款BSG电机输入-输出特性如图6所示。

通过测试数据可看出,被测试BSG电机峰值扭矩实测值为53.1Nm,峰值功率实测为33.2KW,系统最高效率为93.7%。测量结果表明,基于本文搭建的BSG电机性能测试系统能有效测量被测试电机的性能。

5 总结

本文基于现有的AVL测功机台架测试系统,设计多楔带传动试验工装,采用功率分析仪同步测量试验数据并传输到PUMA Open控制系统,实现较高转速BSG电机系统在较低转速的AVL测功机上进行性能测试,并测量到有效数据,为BSG电机性能测试和整车开发试验提供了测试数据基础。

参考文献:

[1]张明朗,符良才,崔华芳.王江波.配BSG的动力系统测试评价关键技术研究[J].2019中国汽车工程学会年会论文集,2019,1550.

[2]胡勇,刘和平,邓晗,何志城,庞昌胜.48 V i-BSG混合动力汽车电机设计与测试验证[J].电机与控制应用,2020,47,96-98.

[3]史天泽,赵福全,郝瀚,刘宗巍.汽车48V系统的节能效果、应用成本与实施策略[J].汽车技术,2018年第7期:5.

[4]《GB/T 18488.1-2015电动汽车用驱动电机系统 第1部分:技术条件》[S].北京:中国标准出版社,2015.

[5]《GB/T 18488.2-2015电动汽车用驱动电机系统 第2部分:试验方法》[S].北京:中国标准出版社,2015.

[6]王德成,张文通,马广正,张孟扬,毕来文.发动机皮带传动自动张紧轮系的设计[J].客车技术与研究.2016,No.6,31-32.