不同分模线位置对尾端板成形性的影响

蒋 壮

(华域汽车车身零件(沈阳)有限公司,辽宁沈阳110122)

1 引言

对于拉伸成形的冲压件,模具分模线的设计对于制件成形性至关重要,不合理的分模线位置,会使成形不充分,从而导致修边后制件严重回弹,进而影响制件尺寸,所以,分模线的设计方式决定了冲压工艺的成败。有幸在实际生产中见证了两个造型基本一致的尾端板制件采用了不同的设计工艺,现把理论与实践结合,来阐述分模线位置对制件尺寸的影响。

2 制件及工艺介绍

图1所示为两个极为相似的尾端板,该样式也是汽车尾端板的常见形状,即中部阶梯式凸起型面,周边较大区域平板型面,半封口式制件造型,材料较薄,一般为0.65mm,同时有较大的制件深度。

图1 汽车尾端板造型

因其独有的制件特征,即中间凸起,周边平面,使得部分设计者将成形分模线设置在延凸起型面一周,工艺造型凸模如图2所示,以此更能提高材料利用率。另一部分设计者则将成形分模线包围了完整制件,即分模线在制件之外,工艺造型凸模如图3所示。

图2 分模线在制件内造型

图3 分模线在制件外造型

3 成形工艺对比分析

3.1 工艺造型及压料力对比

在制件内时,分模线沿制件突起形状布置,可得到较短的分模线长度,所成形投影面积更小,并且在压边圈上的制件部分几乎无成形深度,这使得使用更小的成形力及压边力即可实现制件成形。经Autoform分析,压边力60t即可完成较好成形效果,工艺造型如图4所示。

图4 制件内工艺造型

在制件外时,分模线囊括了全部制件造型,并且所有成形部分,即凸模范围均设置成形深度,同时有着较长的分模线长度及成形投影面积,这便需要更大的成形力及压边力以达到同样的成形效果。经Autoform分析,压边力100t可实现较好成形效果,工艺造型如图5所示。

图5 制件外工艺造型

3.2 成形效果及回弹分析对比

分模线在制件内时,由于部分制件型面在压料面上,并没有经过拉伸,使得制件没有减薄,成形不充分,FLD极限图如图6所示,显示成形良好部分仅占总面积84%。同时,在型面回弹方面,也表现出了较差效果,如图8a所示,出现6mm的较大回弹量。

图6 FLD极限图

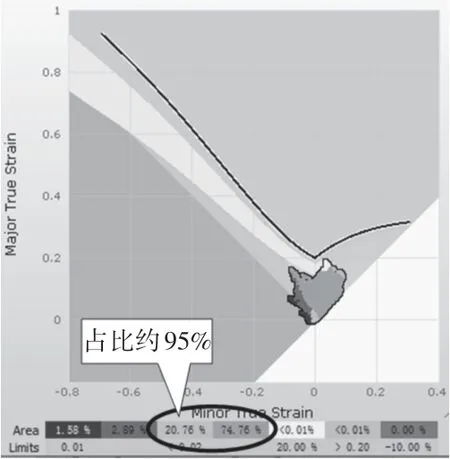

分模线在制件外时,所有制件形状均在成形凸模上,并有成形深度,所有位置均经过拉伸减薄,成形充分,FLD极限图如图7所示,显示成形良好部分占总面积95%。同时,型面回弹也表现优异,如图8b所示,最大回弹量仅为0.98mm。

图7 FLD极限图

图8 制件回弹状态

4 制件实际状态验证分析

该两种设计工艺的尾端板均投入了实际的制造生产中,经过机床匹配调试,最终也正如设计阶段分析的一样,制件展现了两种不同的尺寸状态。制件在检具上定位及检验方式如图9所示,2个定位基准孔在制件平面区域的左右两侧,与6个加紧点及8个临贴支撑点配合,实现制件在检具上的夹紧及定位。

图9 尾端板检具状态

经实际制件验证,分模线在制件内的尾端板,正如设计分析时所表现的状态,其成形并不充分,从而导致制件在检具上呈现整体翘曲形态,即中间低,两端上翘的状态,导致2个定位基准销无法同时插入,孔距小于标准孔距约1mm,如图10所示。同时,左右两端临贴支撑点处有约6mm的悬空,制件无法贴实检具,如图11所示,这与回弹分析时,制件的回弹量相吻合。而另一个分模线囊括整个制件的设计工艺,实际验证中均无以上问题,制件尺寸状态良好。

图10 定位孔异常

图11 临贴处型面悬空

5 总结

通过工艺设计及CAE软件分析,并结合实际模具调试生产验证,证实了针对汽车尾端板制件,分模线设计在制件外部成形时,会得到更好的尺寸状态,型面状态更稳定,更符合检验要求。同时也验证了,板材经过充分的拉伸,并适度的减薄,可得到更准确的尺寸造型,更小的回弹量,更有刚度的制件状态。

6 结束语

在技术领域,理论经过实践的验证往往才能得出更准确有力的结论,实践出真知,通过切实的验证之后,再反馈于最初的设计,完善于设计,持续地进行设计、验证、纠错、升级,使得拥有更强大的经验储备,从而设计出更完美的模具。