海底复杂环境下泥水盾构掘削面稳定性研究*

吕乾乾,苏文德,周建军,杨振兴,孙飞祥

(1.盾构及掘进技术国家重点实验室,河南 郑州 450001; 2.厦门轨道交通集团有限公司,福建 厦门 361001)

0 引言

随着沿海城市交通建设的大力发展,泥水平衡盾构越来越多地应用于穿江越海隧道,由于水下地层复杂多变,维持盾构掘进过程中开挖面稳定至关重要,支护压力参数的合理设定及盾构泥浆的成膜性能直接关系掌子面稳定性。对于基岩长度大、强度高的情况,盾构水下带压换刀不可避免,如何确保换刀时开挖面稳定、提出合理的海底换刀位置很关键。

目前关于盾构隧道开挖面支护压力[1]和泥浆成膜性能[2]的研究较多。在开挖面稳定研究方面,陈仁朋等[3]、刘泉维等[4]通过开展模型试验研究了特定地层中不同埋深比下盾构开挖面稳定性问题,以及开挖面主动破坏的发展模式;黄阜等[5]通过理论分析推导了非线性破坏准则下的支护力上限函数,得到开挖面支护力的上限解。在泥浆成膜性能研究方面,杜佳芮等[6]对海水侵入条件下的泥水盾构泥浆进行了泥膜性质变化测试,发现泥膜的孔隙比变大、渗透系数增大;张宁等[7]以南京纬三路过江通道为背景,针对4种砂性地层进行泥浆成膜试验,得到各地层的泥浆成膜参数。

对于开挖面的稳定研究,数值模拟具有时间快、费用低、可研究工况多等优点,鉴于目前主要采用连续介质软件开展开挖面支护压力研究,对失稳引发的地层大变形模拟有局限性,在此采用颗粒流方法利用PFC2D对泥水盾构换刀掌子面稳定性进行研究。依托厦门轨道交通2号线跨海区间盾构隧道工程,得到在几种典型地层中带压换刀时开挖面极限支护压力及开挖面失稳后的位移分布特征。同时,为了保证盾构掘进过程中开挖面稳定,针对2号线跨海区间渗透性大的砂层,开展室内泥膜渗透试验,研究泥膜形成规律及形态特征,为类似工程提供一定的参考与指导。

1 工程概况

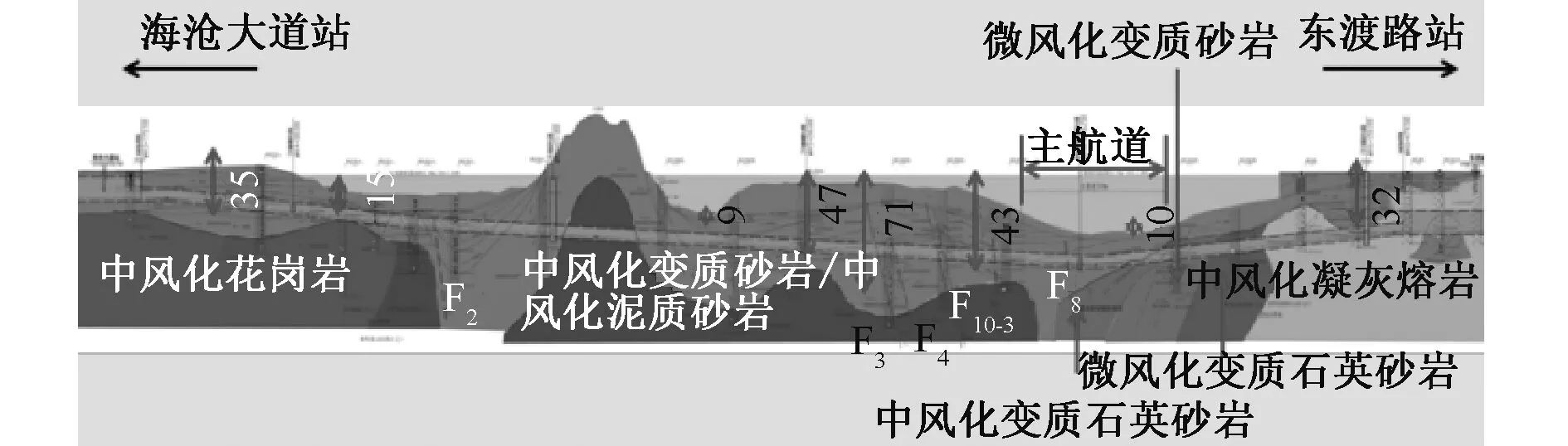

厦门轨道交通2号线跨海区间主要连接海沧大道站和东渡站,盾构隧道将穿越基岩、半岩半土、基岩全(强)风化层,地层起伏大,最小覆土约10m,最大覆土约60m,最大水压约0.6MPa,因此采用与地层条件相匹配的泥浆配合比对维持掘削面稳定至关重要。隧道地质纵剖面如图1所示。

图1 跨海段隧道地质纵剖面(单位:m)

由于基岩长度大、强度高,盾构刀具易磨损,而受海底施工限制换刀需选择带压进舱作业,进舱压力与隧道地层条件及埋深密切相关,因此如何选择合适的换刀位置并设定最小带压进舱压力,保证换刀作业前方掌子面的稳定是跨海隧道施工迫切需要解决的难点。

2 数值模拟

由于掌子面极限支护压力与地层条件密切相关,在此选取4个代表性断面进行研究。采用颗粒流方法利用PFC2D对泥水盾构换刀掌子面稳定性进行模拟分析。

2.1 模型参数

4个典型地层断面隧道穿越处的地质条件分别为硬岩地层、砂性地层、淤泥地层及上软下硬复合地层,里程分别为DK19+176.47,DK19+285.35,DK18+744.37及DK19+303.51,地质剖面如图2所示(以断面 DK19+285.33为例)。

图2 断面 DK19+285.33地质剖面(单位:m)

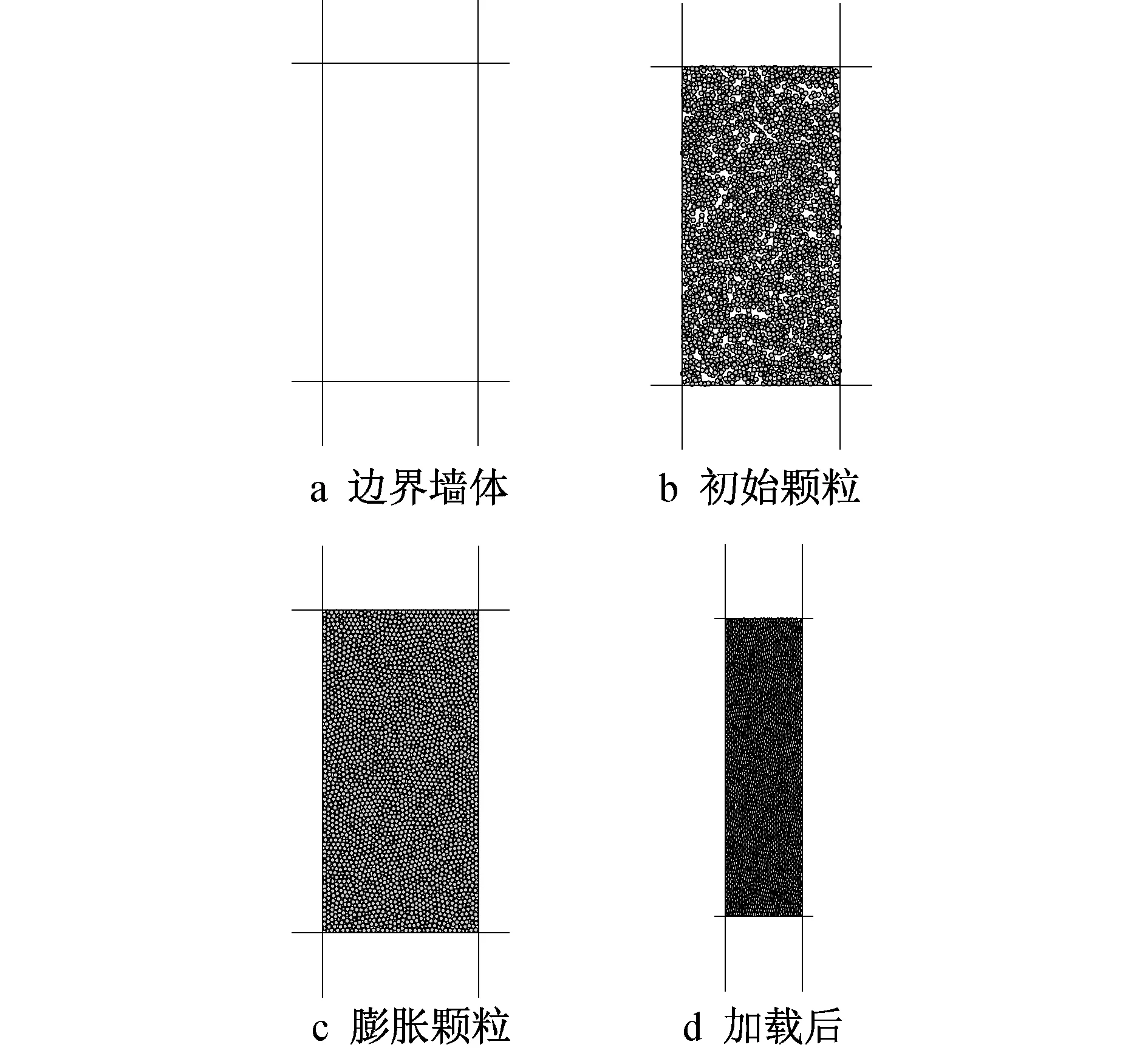

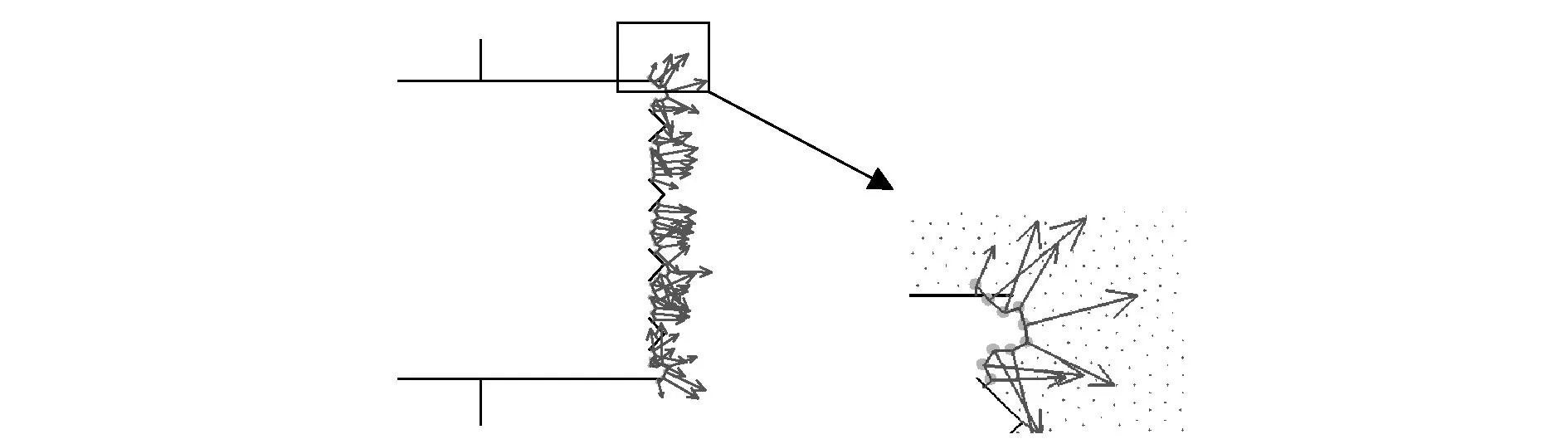

在此利用双轴数值试验,标定各地层对应的PFC2D细观力学参数。标定模拟分3步,即生成试样、固结和加载。模型由四面墙体围成,通过控制上下墙体的移动速度模拟试样加载,通过伺服机制自动控制侧向墙体的速度使得围压保持在定值。模型尺寸为5.0m×10.0m,模型土体由5 538个颗粒单元构成,颗粒半径为0.04~0.06m,颗粒密度取为2 630kg/m3,标定过程如图3所示。

图3 标定过程示意

通过标定得到各地层对应的细观力学参数法向接触刚度Kn、切向接触刚度Ks、摩擦系数μ。

2.2 计算步骤

为了得到不同断面的极限支护压力,建立模型,计算步骤如下。

1)生成边界 边界由PFC2D中的墙体构成,考虑边界效应,模型尺寸取50m×50m,共生成76 155个颗粒,颗粒半径范围为0.04~0.06m。墙体的法向接触刚度通过试算取为颗粒法向接触刚度的1.3倍。

2)生成颗粒并压密 为使模型侧压力系数与真实地层更接近,采用落雨法将摩擦系数设为0以使模型更密实。

3)生成模型 模型在自重作用下平衡后,根据目标高度删除上部少量浮皮,给颗粒附加标定的细观力学参数,生成模型。

4)施加地下水荷载 对位于地下水位以下的断面,将水压考虑为地面超载,给地表颗粒施加P=γwH的荷载,其中γw为水的重度,H为水头高度。

5)确定极限支护压力 将泥水舱内初始压力设定为地层静止土压力,分50步均匀减少舱内压力至0,各级压力条件下循环100 000步,保证模型达到稳定状态,并进行地层位移的严密监控,当前方土体位移突然增大,则上一级压力即为极限支护压力。

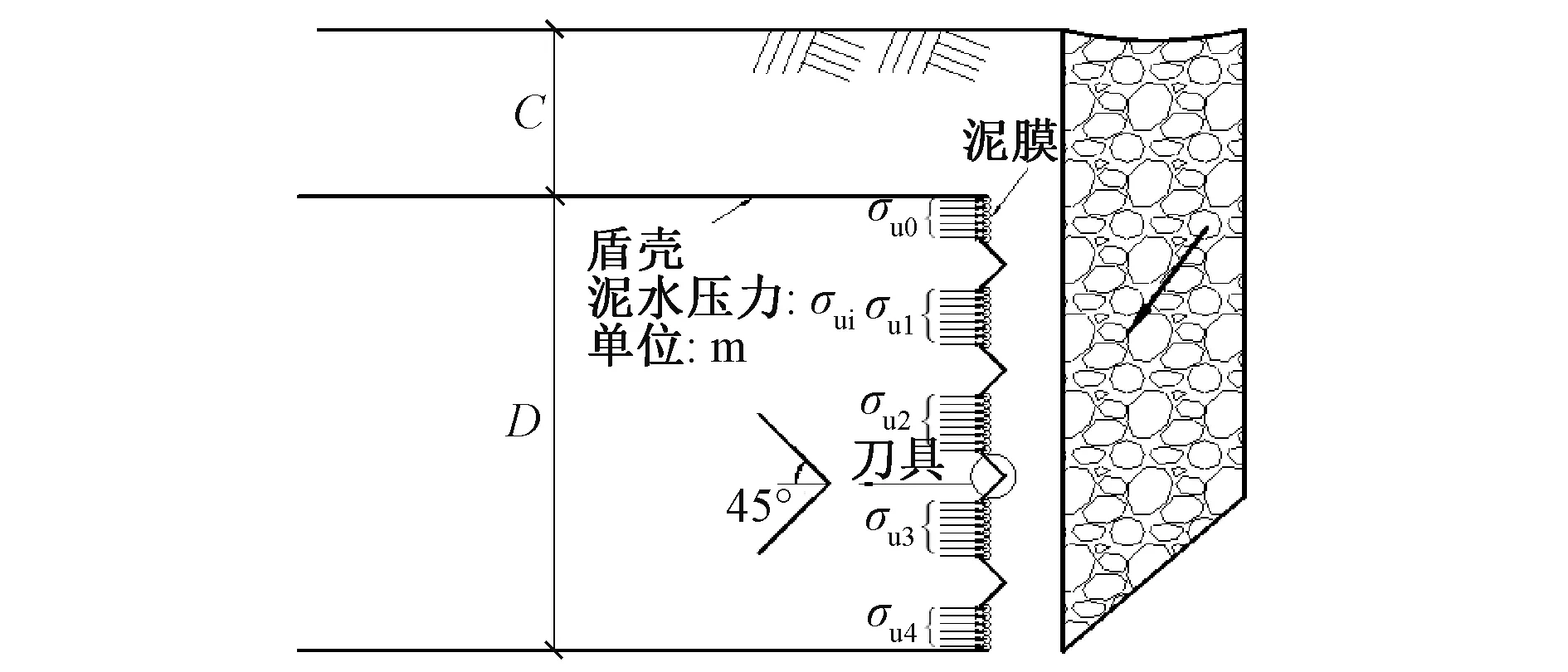

为模拟二维盾构隧道开挖流程,在此不考虑刀盘扭矩影响,并对盾构机刀具外形做相应简化,计算简图如图4所示。

图4 二维盾构隧道开挖简化模拟示意

在此开发特别算法进行泥膜生成-破坏-再生成整个过程的模拟,该算法可自动识别刀盘间颗粒并施加特定压力,以模拟泥水舱对掌子面的支撑作用。PFC2D计算简图如图5所示。

图5 考虑泥水平衡的PFC2D计算模型

图5中箭头代表支护压力对掌子面的支撑作用,箭头起始端颗粒表示刀盘间泥膜。数值计算中每隔1 000步执行1次算法,更新泥膜颗粒,并施加指定泥水压力。

2.3 计算结果

为得到极限支护压力,绘制拱顶正前方D/8(D为隧道直径)处土颗粒的竖向位移随支护压力变化曲线,如图6所示。

图6 土颗粒竖向位移随支护压力变化曲线

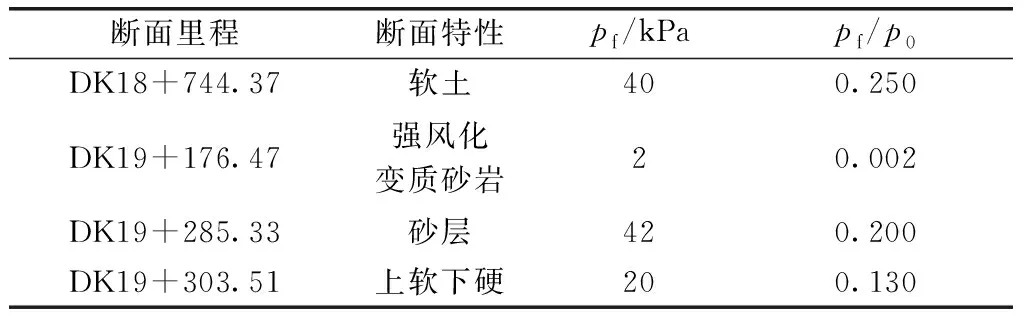

由图6可知,地层位移随支护压力变化曲线分为2个阶段,当支护压力从p0开始减小时,地层开始移动,土颗粒产生朝向掌子面位移,但幅度很小;当支护压力减小到某一特定值时,土颗粒移动速度明显加快,大量土体涌进泥水舱,此时的支护压力即为极限支护压力pf,得到4种地层条件下的掌子面极限支护压力,如表1所示。

表1 不同断面处的极限支护压力

由表1可知,地层条件对换刀过程中支护压力的选取非常重要。对于强风化变质砂岩,虽风化严重,但具有较强黏聚力(c=28kPa)和自稳性,支护压力降至2kPa时掌子面失稳。对于全断面砂层和软土,由于地层自稳性较差,掌子面在支护压力减小过程中很快失稳坍塌并发展至地表,应尽量避免在此类地层条件下换刀,如必须换刀则要保证足够的支护压力,或提前对地层进行加固。对于上软下硬复合地层,由于下伏硬岩的存在,一定程度上增加了掌子面的稳定性,极限支护压力降低。隧道最终失稳后地层位移场分布如图7所示。

图7 地层位移分布

由图7a可看出,软土地层开挖面失稳时,开挖面前方地层表面出现显著沉降;而图7b所示强风化变质砂岩地层中开挖面失稳时,开挖面附近的地表沉降位移很小;图7c所示砂性地层开挖面失稳时,掌子面前方土体扰动区呈漏斗状;图7d所示上软下硬复合地层开挖面失稳时,掌子面上部软土层部分明显出现朝向盾构机方向位移。

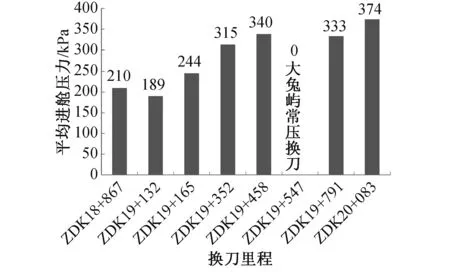

2.4 现场施工

厦门轨道交通2号线跨海段左线隧道前8次开舱的舱内支护压力如图8所示,除大兔屿处采用常压开舱外,其余均为带压开舱作业。根据颗粒流模拟计算结果,左线前8次开舱位置避开了砂层、软土层及上软下硬地层,隧道断面均处在强风化变质砂岩及其他风化岩层中,同时设置了合理的进舱支护压力,有效保证了带压进舱检修及换刀作业安全快速进行。

图8 左线隧道前8次开舱的进舱压力

3 泥膜试验

3.1 试验目的及内容

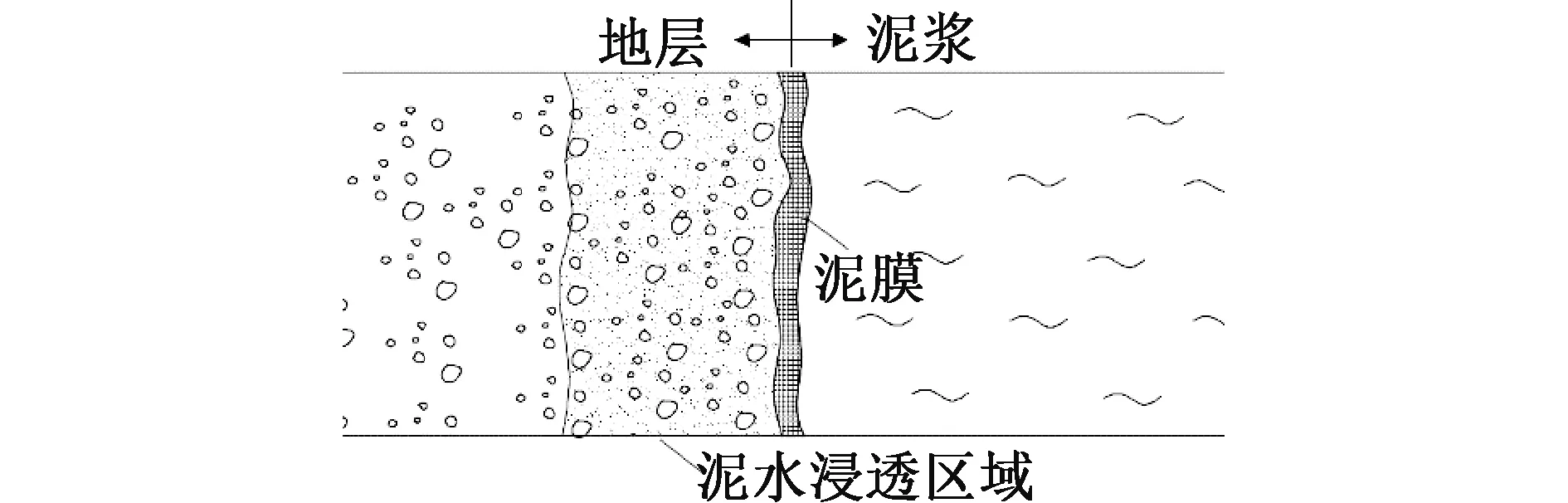

泥水盾构施工中泥浆可在开挖面形成泥膜,维持掘削面稳定。泥浆与掘削地层接触时,由于泥浆压力大于地层孔隙水压,泥浆将向地层渗透,地层孔隙水压上升,随着地层间隙变小,渗透系数降低,达到平衡状态时地层孔隙水压稳定,并在渗透填充和颗粒间相互吸引作用下形成泥膜,如图9所示。泥膜形成过程中泥浆的压力逐渐转换作用在地层土体颗粒上,使掘削面受到泥浆支护。

图9 泥膜形成示意

泥膜形成及质量直接关系掘削面稳定性,实际工程中很难观测到泥膜形成过程,因此针对厦门轨道交通2号线跨海区间渗透性大的砂层,配制不同泥浆,通过室内试验手段模拟加压泥浆在地层中的渗透过程,研究泥膜形成规律及形态特征。

3.2 试验过程

对试验结果影响最大的是地层材料的渗透性,其余力学性质影响较小,可不做考虑。试验中采用经过筛分后的普通石英砂配制试验地层土体,发现地层粒径在1~0.8mm的含量达20%,粒径在0.8~0.6mm的含量达45%,粒径在0.6~0.5mm的含量达35%。

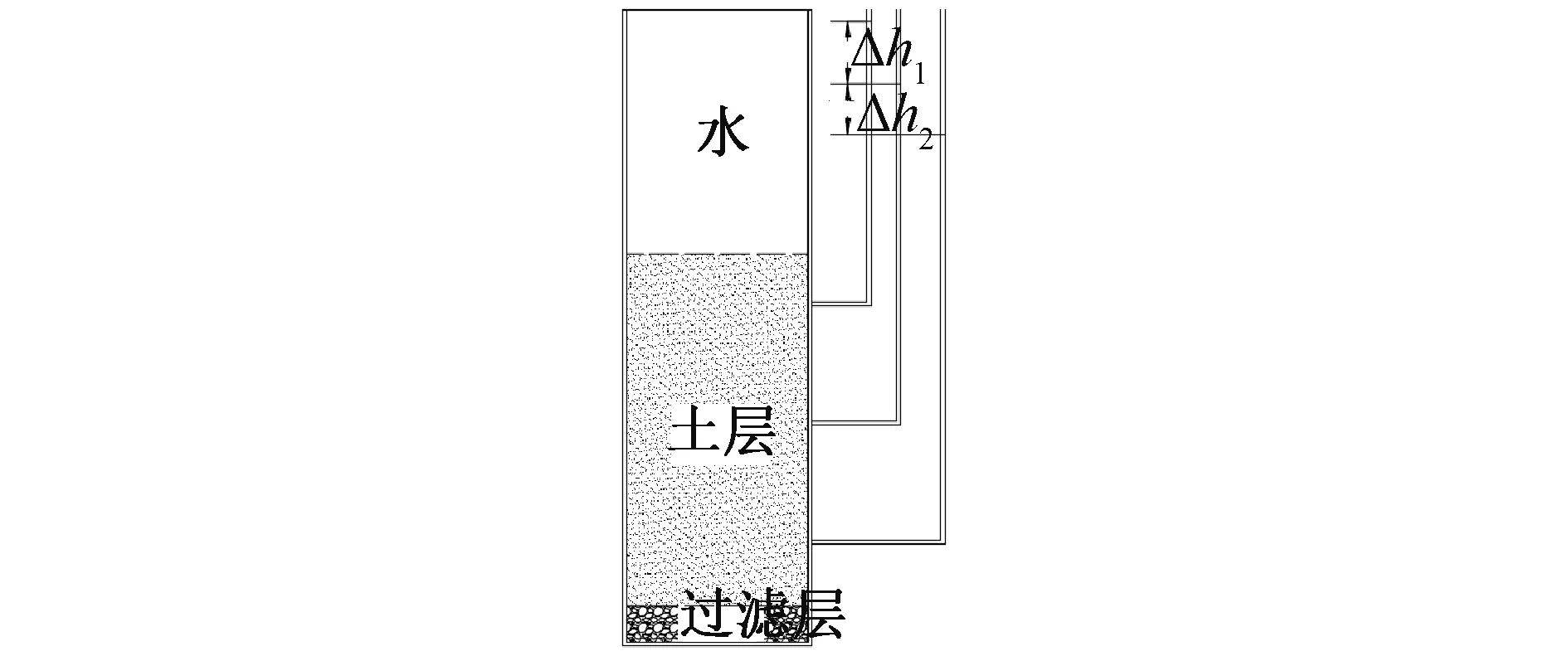

对配制的地层材料进行渗透性测试,利用试验装置采用常水头渗透试验测定地层渗透性,其原理如图10所示。

图10 常水头试验原理

渗透系数计算公式为:

(1)

(2)

式中:Δh1,Δh2分别为图10中3个测点位置的相邻水位差;Δh为平均水位差(cm);ΔQ为时间t内渗透水量(cm3);Δt为时间(s);A为试验土层断面积(cm2);L为两侧压孔中心间的试样高度(cm);k为试样的渗透系数(cm/s)。

根据式(1)和式(2)计算得到渗透系数为0.328cm/s。

本次试验的泥水配合比由膨润土基浆(膨润土∶水=1∶10)、CMC、水、黏土、砂组成,其具体组分如表2所示。

表2 泥浆配制方案 %

膨润土基浆在试验前1d提前配制,保证膨润土充分膨化。泥浆的密度及黏性是影响泥膜形成的主要因素,不同类型泥浆其密度及黏性测试结果如表3所示。

表3 泥浆主要性质

泥浆加载是泥膜形成试验的关键步骤,通过压缩空气使泥浆产生向地层渗透的趋势,参考工程实际情况设置最大加载压力为0.5MPa,初始加载阶段每级压力设置为0.02MPa,加载压力达到0.1MPa后增加每级加载压力,每级加载时间控制在10~20s,每间隔10s采集滤水量。

3.3 试验结果

除第5种泥浆未能形成泥膜外,其他4种泥浆均形成 “泥皮+渗透带”形式泥膜,泥皮较薄但致密。随着黏粒及砂含量的增加,泥皮厚度逐渐变厚,最大厚度为3mm。泥皮溶于水中后只有少量砂存在,泥皮主要由黏粒组成。

对于5号泥浆,随着压力增加至0.04MPa,泥浆渗入地层,滤水量一直增加,未出现收敛趋势,表明未能形成泥膜。

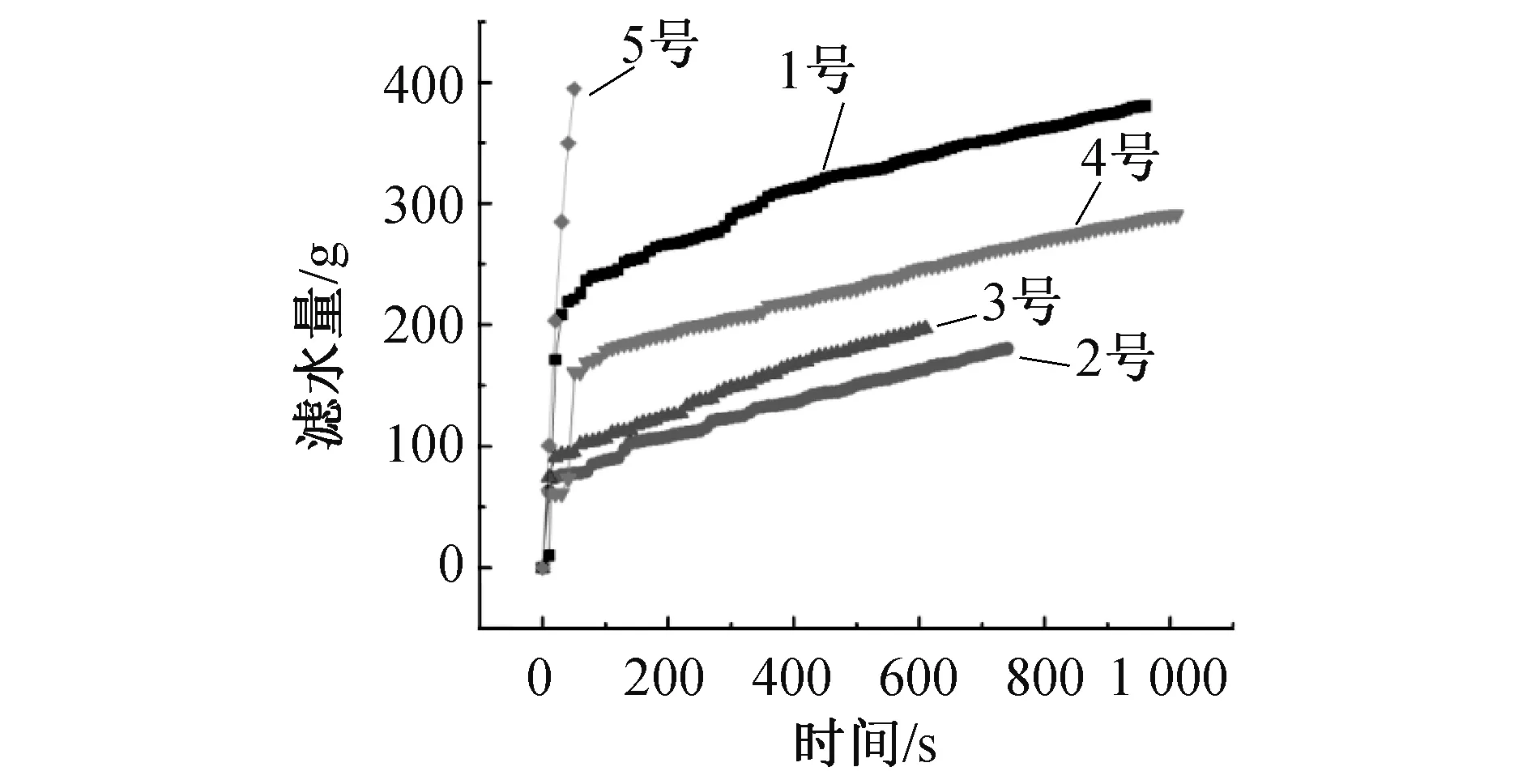

测得前4种泥浆侵入试验地层距离分别为5.5,3.7,2.8,3.3cm,可见泥浆渗入地层的距离受泥浆性质影响,黏粒含量为2.5%时,砂含量从3%增加至9%,侵入距离从5.5cm下降至2.8cm;含砂量为6%时,黏粒从2.5%增加至5%,泥浆侵入距离减少0.4mm。试验地层中孔隙远大于黏粒数量,因此在大孔隙、强渗透性地层中增加砂含量可有效减少浆液渗入地层。试验中5种地层在加载过程中滤水量变化如图11所示。

图11 滤水量随加载过程的变化

由图11可看出,对于1~4号泥浆,滤水量随着加载的进行分为3个阶段:在加载初始阶段,加载压力<0.06MPa时滤水量显著增加;随着加载进行,加载压力在0.06~0.25MPa时,滤水量在每级加载后增加较迅速,加载后20s内逐渐趋于稳定;当加载压力>0.25MPa时,每级加载后,滤水量增加速度有所提高,在10s内趋于稳定。由图11还可看出泥膜的形成在较低压力(≤0.06MPa)下便可完成,随着压力的增加泥膜的质量进一步提高,滤水量受压力增加的影响减弱,在加载后半阶段滤水量随时间呈线性变化;同时,注意到4种泥浆后半段的斜率基本相同,表明在相同压力下,采用相同材料配制泥浆形成的泥膜渗透性能一致,泥膜的性质与泥浆材料有关,与材料比例关系不大。因此,施工中可根据需要调整泥浆材料的配合比满足不同工况对密度和黏度要求。

4 结语

本文针对厦门轨道交通2号线跨海区间盾构隧道工程,采用颗粒流方法利用PFC2D对在4种典型地层中带压换刀时开挖面的稳定性进行研究,发现全断面砂层和软土的极限支护压力最大,复合地层次之,强风化变质砂岩最小,因此应尽量选择在强风化变质砂岩地层条件下换刀;软土地层中开挖面失稳时前方地表产生显著沉降,砂层失稳时开挖面前方地层扰动区域呈漏斗状。

针对2号线跨海区间渗透性大的砂层,通过开展室内泥膜渗透试验,发现在大孔隙、强渗透性地层中增加泥浆中的砂含量可减少渗入地层的浆液量;泥膜的形成在较低压力(≤0.06MPa)下便可完成,随着压力的增加泥膜的质量进一步提高;在相同压力下,相同材料配制的泥浆形成的泥膜渗透性能基本一致。