深部煤层气开发管壁煤粉黏附特性

张芬娜, 宋云飞, 朱洪迎, 韩 帅, 石怀龙, 薛立昆, 刘衍聪

(中国石油大学(华东)机电工程学院,山东青岛 266580)

随着中国对煤层气大规模商业开发,煤层气开发排采技术不断进步完善,煤层气井开采深度不断增加,部分井深甚至超过地下2 km[1]。与浅部煤层相比,深部煤储层有“三高一低”的地质特征,即地应力高、地温高、储层压力高、渗透率低[2],因此进行工程排采时煤层更易受激产生煤粉。较多的煤粉产出会严重地影响煤层气排采生产,一方面,煤层受激产生的煤粉滞留在煤储层裂隙中逐渐堵塞裂隙,导致压裂作业形成的裂隙导流能力逐渐降低[3],使煤层气井产能过早地出现衰减现象。另一方面,部分煤粉在抽水泵的抽汲作用下随井液进入井筒,进入泵筒中的煤粉对柱塞、泵阀造成磨损,缩短了设备的使用寿命,淤积严重时影响泵效甚至出现卡泵的问题[4],大幅度降低了煤层气开发排采连续性。为找到有效解决方法,许多研究者对煤层气井煤粉产出机制[5]、煤粉在煤储层及井筒中的运移规律[6]、排采制度对煤粉运移的影响[7]等方面开展了大量的研究,取得了不少有益的成果,然而现场生产中发现管壁、泵筒等存在煤粉黏附聚集现象,而煤粉在管壁的黏附聚集机制尚不明确,煤粉在管壁的黏附特性成为煤层气井煤粉治理亟需解决的关键问题。因此笔者通过研究深部煤层管壁煤粉黏附机制,并结合煤粉黏附特性试验,对深部煤层管壁煤粉黏附特性进行分析,初步揭示深部煤层煤粉黏附更为严重的原因及井筒温度、井液流速、管壁粗糙度等因素对煤粉黏附的影响。

1 管壁煤粉黏附机制

井液中的煤粉颗粒在流体作用下相互碰撞,当煤粉颗粒运动过程中碰到管壁时,由于在黏滞力作用下管壁壁面处流体流速较低,较小的煤粉颗粒在黏附力的作用下会黏附于管壁壁面上,从而出现煤粉的黏附现象,由此建立理论模型对管壁黏附煤粉机制进行分析。

1.1 黏附煤粉力学模型建立

假设:①所有煤粉颗粒都为均匀球体;②煤粉颗粒为刚体不考虑黏附形变;③井液为均质流体。

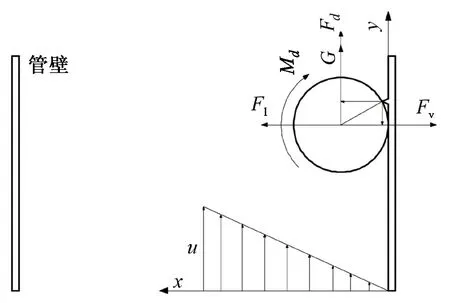

黏附于管壁壁面上的煤粉颗粒受到净重力(重力浮力合力)、相间曳力、Saffman升力Fl、范德华力等作用,按其作用效果可划分为促使煤粉颗粒黏附于管壁上的黏附力与促使煤粉颗粒离开管壁的移除力。管壁黏附煤粉颗粒受力见图1。

图1 管壁黏附煤粉颗粒受力分析

煤粉颗粒与管壁间的范德华力近似于煤粉颗粒间范德华力[8],其值为两者所有分子吸引力的总和,可表示为

(1)

式中,Fv为范德华力,N;Ah为Hamaker常数[9],J;R为煤粉颗粒半径,m;l为煤粉颗粒与管壁间间距,m。

由于摩擦的存在,井液与煤粉颗粒间会存在相间曳力,且由于煤层气井日产水量较低即井液流速较慢,因此管壁近壁面处可视为黏滞力占主导的层流区域[10],所以可将相间曳力等效为曳力Fd和附加力偶Md。曳力和附加力偶可表示为

Fd=10.21πμRuc,

(2)

Md=7.552πμR2uc.

(3)

式中,uc为煤粉颗粒处井液流速,m/s;μ为井液黏度,Pa·s。

井液中煤粉颗粒受到自身重力与井液浮力的作用,两者合力则为煤粉颗粒所受净重力,净重力的作用形式根据颗粒与井液密度关系确定为

(4)

式中,G为煤粉颗粒所受净重力,N;ρ为井液密度,kg/m3;ρc为煤粉颗粒密度,kg/m3;g为自由落体加速度,m/s2。

受到摩擦力的影响,管壁处具有较大的速度梯度,因此黏附于管壁上的煤粉颗粒还会受到Saffman升力[11]的作用,Saffman升力可表示为

(5)

通过式(2)、(3)、(5)可以看出,要保证相间曳力与Saffman升力的计算精度,必须得到较为准确的煤粉颗粒处井液流速uc与对应温度下的井液黏度μ。

确定uc需要对管道截面速度分布进行分析,因此建立管道流体模型,利用Fluent软件进行CFD仿真计算,并将仿真得到的管流截面速度分布数据点绘制成散点图,对其进行拟合操作,得到管道截面流速分布拟合曲线如图2所示。

图2 管道截面流速分布拟合曲线

根据拟合结果,离颗粒中心R处井液流速可表示为

uc=(-654.97R2+40.45R+0.58)u.

(6)

式中,u为中心处井液流速,m/s。

为确定对应温度下的井液黏度μ,将测量得到的几组不同温度下的井液黏度绘制成散点图然后进行拟合得到井液黏度与温度拟合关系曲线,如图3所示。

图3 井液黏度与温度拟合关系曲线

井液黏度可表示为

(7)

式中,μ为井液黏度,Pa·s;t为井液温度, ℃。

1.2 黏附煤粉移除方式

由理论分析及煤粉颗粒受力图可知,要移除黏附于管壁上的煤粉颗粒有两种方式:

(1)颗粒所受Saffman升力Fl大于颗粒与管壁间的范德华力Fv,此时煤粉颗粒将以拉升方式离开管壁,而当Fl=Fv时管壁黏附煤粉颗粒粒径达到最大值。

(2)煤粉颗粒所受移除力矩大于黏附力矩时,煤粉颗粒将以滚动方式离开管壁;而当合力矩为零时,管壁黏附煤粉颗粒粒径达到最大值,表示为

Md+Fdl2+Fll1+Gl2=Fvl1,

(8)

其中

式中,l1、l2为力臂,m;e为管壁粗糙度,m。

由此可以得到两组不同移除形式的管壁黏附煤粉最大粒径,其中将式(1)、(5)~(7)代入Fl=Fv,再解方程可得到拉升移除临界煤粉粒径;将式(1)~(7)代入式(8)再解方程则可得到滚动移除临界煤粉粒径。通过比较拉升移除临界煤粉粒径与滚动移除临界煤粉粒径,选出其中较小值即为相应温度、井液流速及壁面粗糙度下的管壁黏附煤粉最大粒径。

以沁水盆地煤层气井为例进行试算,管道为两寸半油管,管道内径为62 mm,管壁粗糙度取0.016 mm,井液密度为1 017 kg/m3,井液温度初选为20 ℃,煤粉颗粒密度取900 kg/m3,Hamaker常数取为6×10-20J[12],煤粉颗粒与管壁间距l取作1.4 nm。用两种移除方式的临界煤粉粒径计算方法分别进行计算,并将计算结果汇总得到最大黏附煤粉粒径与井液流速关系,见图4。

图4 最大黏附煤粉粒径与井液流速关系

由图4可以看出,两种移除方式对应的最大黏附煤粉粒径均随着井液流速升高逐渐减小,但是当井液流量达到2 m/s时煤粉粒径基本不再随井液流量发生变化,这表明当煤粉颗粒足够小时无论井液流速如何增大都会产生黏附现象;相同井液流速下滚动移除最大黏附煤粉粒径远小于拉升移除,以流速为1 m/s为例,拉升移除临界煤粉粒径为496 μm,而此时滚动移除临界煤粉粒径仅为22 μm,这表明煤粉颗粒发生拉升移除之前就已经发生滚动移除,因此通过滚动移除方式计算得到的煤粉粒径为对应井况下的管壁黏附煤粉最大粒径。

由此确定深部煤层气井管壁黏附煤粉最大粒径计算公式为

(9)

1.3 黏附煤粉粒径及影响因素

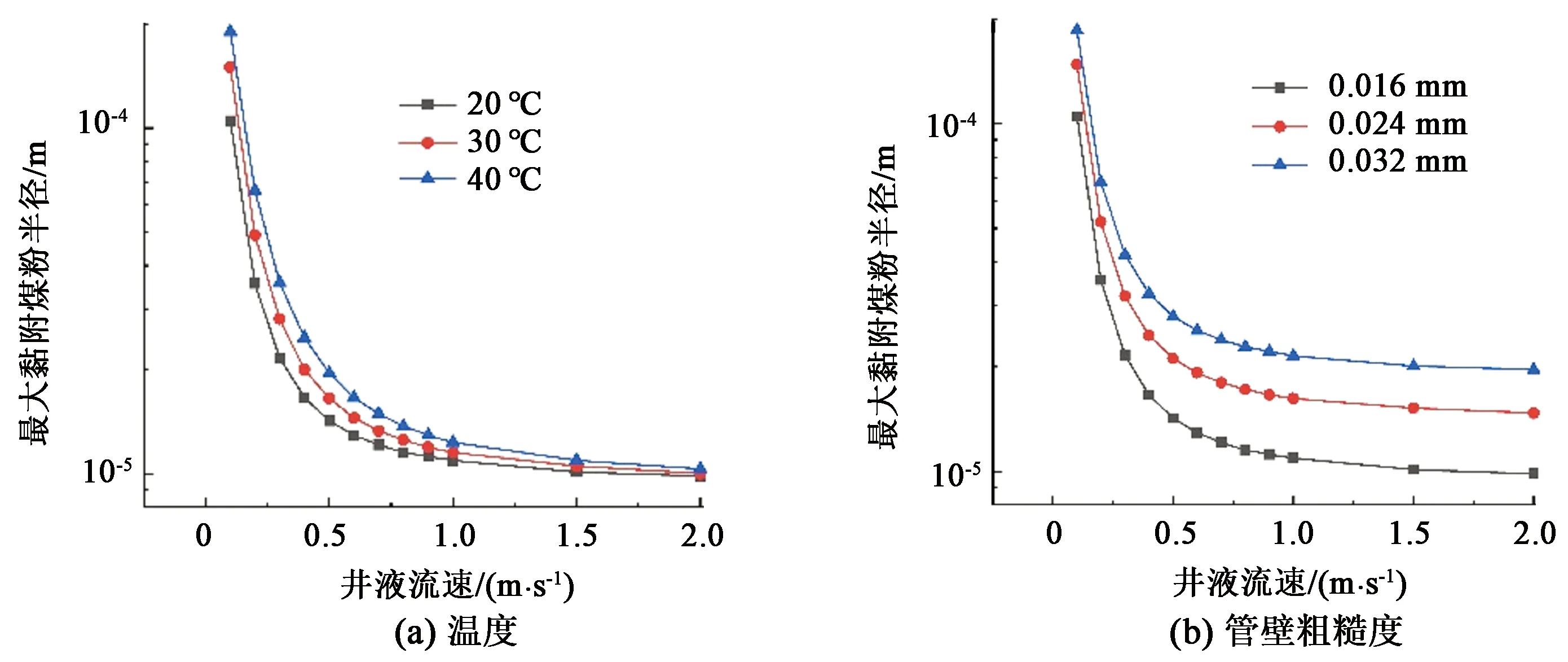

在确定了深部煤层气井管壁黏附煤粉最大粒径的基础上,分析各因素对管壁最大黏附煤粉粒径的影响。由于黏附煤粉移除方式为滚动移除,因此除了分析井液流速对黏附煤粉粒径的影响,也要考虑管壁粗糙度的影响;且由于分析对象为深煤层,井液温度相比于浅煤层更高,所以还需要考虑井液温度的影响。计算得到最大黏附煤粉粒径与井液流速、井液温度及管壁粗糙度关系如图5所示。

由图5(a)可以看出,管壁黏附煤粉最大粒径随井液流速增加呈下降趋势,而在同一井液流速下管壁黏附煤粉最大粒径随井液温度的升高而增大。以井液流速为0.5 m/s为例,在其他条件保持不变的情况下,井液温度由20 ℃依次升高到30、40 ℃,此时黏附煤粉最大半径由14.2 μm依次升高到16.5、19.5 μm。产生这种变化的原因:一方面是井液温度高使煤粉颗粒热运动增强,更容易与管壁产生碰撞;另一方面由图3及式(7)可知随着井液温度升高井液黏度会有较为明显的降低,从而使黏附煤粉颗粒所受的Saffman升力和相间曳力减小,煤粉颗粒更容易黏附于管壁,进而导致了最大黏附煤粉粒径升高。因此相比于浅部煤层气井,拥有更高地温的深部煤层气井更容易发生煤粉黏附管壁现象。但是由图5(a)可以看出,在井液流速达到1.5 m/s之后,温度对于黏附煤粉粒径的影响随着井液流速增加逐渐缩小,在井液流速达到2 m/s时3种温度下的最大黏附煤粉粒径差别不再明显,因此对于井液温度较高的深部煤层气井可以通过增加井液流速的方法来减少煤粉黏附。

图5 不同温度及管壁粗糙度时最大黏附煤粉粒径与流速关系

由图5(b)可以看出,管壁粗糙度会影响管壁黏附煤粉最大粒径,且影响效果随着井液流速增加越来越明显。在井液流速为0.5 m/s且井液温度等保持不变时,管壁粗糙度由16 μm依次增加到24和32 μm,管壁黏附煤粉最大半径随之产生变化,由14.2 μm增大到21.1 μm,再增大到27.9 μm。产生这种现象的原因是管壁粗糙度增加会使黏附力力臂增大,移除力力臂减小,增大了黏附煤粉颗粒的移除难度,所以粒径较大的煤粉颗粒也可以黏附于管壁,且井液流速越大管壁粗糙度对于管壁黏附煤粉最大粒径的影响越明显,因此对于深部煤层气井要减少煤粉黏附问题不仅要增加井液流速还要降低管壁粗糙度。

2 管壁煤粉黏附模拟试验

2.1 正交试验

以煤层气井杆管环空中管壁煤粉黏附现象作为主要研究对象,以SCRCC-Ⅲ型旋转挂片腐蚀试验仪作为主要设备,试验步骤参照《SCRCC-Ⅲ型旋转挂片腐蚀试验仪使用说明书》执行,为保证试验环境接近现场环境,以煤层气井油管管壁材料作为原材料加工制作不同粗糙度的挂片,通过调节挂片转速来模拟井液流速,调节加热温度模拟井筒温度。

试验煤粉制备。为保证试验可信度将取自神府矿区5-2煤层[13]的试验煤样研磨粉碎,通过不同孔径的筛网区分得到不同粒径范围的煤粉颗粒,分成830~380、380~250、250~180、180 μm及以上4个等级。

试验井液制备。按照煤层气井产出水中的主要成分NaHCO3CL或NaHCO3及阴阳离子比例[14]用蒸馏水进行配置来模拟代替实际井液,不考虑井液成分的变化,保持所有试验组井液成分浓度一致以去除无关变量。

多因素正交试验。为保证试验更加接近现场实际,根据煤层气井实际井况选取试验因子及各因子水平数如表1所示,试验因子及其代号分别为煤粉粒径(A)、转速(流速转化)(B)、井液温度(C)、挂片粗糙度(D)、煤粉质量分数(E)。

表1 因子水平表

2.2 试验结果

参照《SCRCC-Ⅲ型旋转挂片腐蚀试验仪使用说明书》所述操作步骤进行试验,将试验后的挂片经滤纸、冷风吹干等操作后进行称重,试验挂片质量减去挂片初始质量得到挂片质量变化,即为试验挂片黏附煤粉质量,最后整理统计挂片编号及其对应的黏附煤粉质量。

将统计的挂片编号及其对应的黏附聚集煤粉质量按照试验号填入正交试验分析表中,并对试验数据进行对比分析,试验数据及影响因子分析情况如表2所示。

根据表2数据,结合深部煤层气井管壁煤粉黏附机制分析可以得到,管壁煤粉黏附特性受煤粉粒径、井液流速、煤粉质量分数、管壁粗糙度及井液温度等因素的影响,其中井液流速、管壁粗糙度和井液温度主要影响管壁煤粉黏附最大粒径且使优先级依次递减,井液流速越慢、管壁粗糙度越高、井液温度越高黏附煤粉最大粒径越大;而煤粉粒径、煤粉质量分数主要影响管壁黏附煤粉量,煤粉粒径越低、煤粉质量分数越高,管壁黏附煤粉越多,试验结果与理论分析结果一致,验证了理论分析的正确性。

表2 正交试验分析

井液温度、煤粉质量分数及煤粉粒径主要由开采井深及井况条件决定,实际排采过程中不易通过人为操作加以改变;而且煤粉黏附量主要受煤粉粒径的影响,而最大黏附煤粉粒径又主要受到井液流速及管壁粗糙度等因素的影响,所以实际排采中可以通过增加井液流速及降低管壁粗糙度等方式来减小管壁黏附煤粉最大粒径,具体修改参数可通过理论分析结果求解得到,从而有效减少管壁黏附煤粉质量,减少管壁煤粉黏附问题。

3 结 论

(1)相同流速下深部煤层气井管壁黏附煤粉颗粒拉升移除临界粒径远大于滚动移除临界粒径,因此管壁黏附煤粉移除方式主要为滚动移除,在计算深部煤层气井临界黏附煤粉粒径时应以滚动移除下的临界粒径为准。

(2)得到适用于深部煤层气井的管壁黏附煤粉最大粒径计算公式,井液流速为管壁黏附煤粉粒径的主要影响因素;管壁粗糙度通过改变滚动力矩对临界黏附煤粉粒径产生影响;温度主要通过影响井液黏度与煤粉颗粒热运动强度影响煤粉黏附特性,温度越高井液黏度越低,煤粉颗粒热运动越强,越容易产生黏附,这也正是深部煤层气井煤粉黏附现象相比浅部煤层气井更严重的主要原因。