果园行间绿肥碎草机设计与试验*

赵劲飞,席琳乔,廖结安,李琨,马雪亭,谭占明

(1. 塔里木大学机械电气化工程学院,新疆阿拉尔,843300; 2. 塔里木大学现代农业工程重点实验室,新疆阿拉尔,843300; 3. 塔里木大学动物科学学院,新疆阿拉尔,843300;4. 塔里木大学植物科学学院,新疆阿拉尔,843300)

0 引言

果园行间种植绿肥是现代化果园管理和种植的一种先进方式,这种管理模式不仅是现代生态农业建设、现代生态文明建设的重要组成部分,也是现代果园种植模式的主要特征之一[1]。绿肥对土壤有较大的改良效果,国内外对此均有相关研究[2-4]。果树行间种植绿肥不仅可以改善果园土层的物理化学性质、提供营养物质、保水保肥,还可减少虫害危害、抑制杂草生长、促进果园生态环境的良性改良,为果树成长提供良好的生存条件[5-9]。但在果园行间绿肥种植及管理模式中,由于受到不同地形以及种植模式的限制,导致绿肥配套机械化方面发展较为迟缓。随着现代林果业生产机械化技术发展和对机械装备的需要,果园管理机械化模式是现代化果园产业发展的必然要求。

绿肥技术在19世纪中叶由美国率先提出,到20世纪40年代快速推广到世界范围内[10-11]。与之相匹配的机械管理机具及技术也得到了长足的发展。CLASS及约翰迪尔等机械在此方面相对较为成熟,机具能够一次性完成收获、切碎、抛送和装车等多项工作内容[12]。相较于国外,国内绿肥发展较为迟缓。20世纪80年代初,才在沿海地区果园引进该技术进行应用。与此同时,符合我国林果种植模式的配套绿肥管理机械发展更显滞后。

近年来,在国家政策引导和国内学者的研究基础上,取得了一定成果。王兴波等[13]设计的PDG-910手扶式割草机,在机械作业工作时仍需要人工操作,作业劳动强度大且费时费力,远不能满足目前现代标准化果园的绿肥管理种植要求。王鹏飞等针对果园复杂的地形和草量过多的问题研究设计了一款适合果园自走式的割草机。该割草机械可以有效地提高效率、减少劳动成本,但适用性差、通过性差满足不了种植需求。王志强等[14]针对果树行间设计一种碎草机,该机械碎草效果良好,碎草均匀性强,但工作幅宽较小,限制了机具的工作效率,以及未考虑农机农艺的要求,且无法适应于新疆果园绿肥种植模式下使用。

针对目前现状,以上机具在一定程度上可满足果树行间绿肥碎草的基本需求,但针对新疆果园行间绿肥粉碎的农艺需求和长远发展,尚有较大的发展空间。因此,基于新疆果树行间绿肥种植模式的需求,解决果园行间碎草的诸多要求及发展,降低果农劳动强度,提高果园碎草质量,研究设计了一种适用于果园行间的绿肥碎草机,并对整机结构与工作原理进行了介绍以及对关键零部件仿真优化,最后进行了田间试验测试。

1 整机结构与工作原理

1.1 整机结构

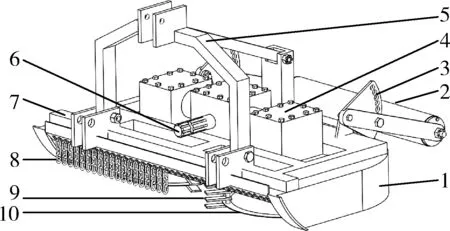

绿肥碎草机主要由悬挂架、碎草盘、碎草刀、机架、限高轮等组成[15],其结构示意图如图1所示。其中:壳体和下护板为焊接件,焊接于机架下端,挡草链位于该机具前部,动力由万向联轴器将拖拉机尾部的动力输入到碎草机的变速箱内,通过传动机构将动力最终传递至碎草盘上,两碎草盘一个顺时针旋转、一个逆时针旋转,带动其上间隔排列的碎草刀进行有效的碎草作业,碎后的绿肥作物均匀抛撒至地面,机具由拖拉机液压系统和后部的限高轮共同决定绿肥作物粉碎后的留茬高度。

图1 绿肥碎草机整体结构图Fig. 1 Overall structure diagram of green manure grass crusher1.下护板 2.限高轮 3.限高板 4.变速箱 5.悬挂架 6.输入轴7.机架 8.挡草链 9.碎草刀 10.碎草盘

1.2 工作原理

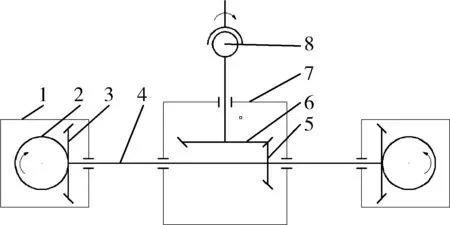

该碎草机作业时通过拖拉机带动机具向前进行碎草作业,其动力传动路线如图2所示。

图2 动力传递线路图Fig. 2 Sketch of power transfer routing1.箱体 2.碎草轴 3.碎草锥齿轮 4.传动轴 5.换向齿轮6.输入齿轮 7.变速箱 8.万向伸缩传动轴

碎草机的动力由万向联轴器将拖拉机的动力传递至碎草机上,碎草机将动力由输入轴经变速箱内的输入齿轮和换向齿轮实现动力换向和增速,换向齿轮带动传动轴再将动力由碎草锥齿轮传递至碎草轴上,同时实现二次增速,进而实现碎草盘的高速转动,最终通过碎草盘上下排列的碎草刀片将绿肥作物进行切断。机具内部在压力的作用下,将切断的绿肥作物,在机具内部经过碎草刀多次冲击、打断、粉碎,最后粉碎成段的绿肥作物均匀平铺在果树行间,并通过限高轮碾压使其和土壤充分接触,加快粉碎后的绿肥茎秆腐解速度。

1.3 技术参数

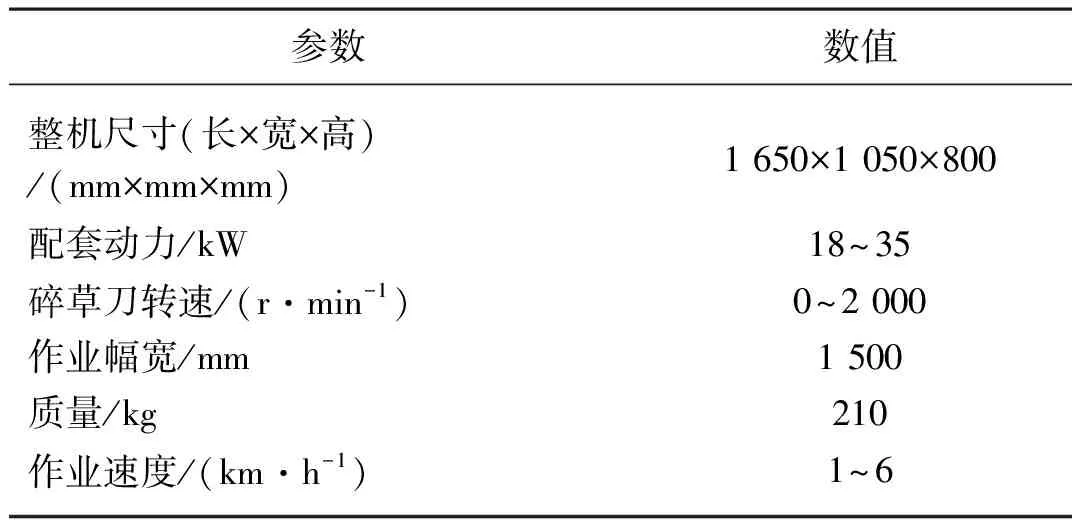

在充分结合新疆果园种植模式和实际作业需求后,研究设计了果园碎草机。该机具具备良好的通过性、结构紧凑、转弯半径小、操作维护简便等特点,其主要技术参数如表1所示。

表1 样机技术参数Tab. 1 Technical parameters of prototype

2 关键部件设计

2.1 悬挂架设计

为提高碎草机的通用性和利用率,果园作业机械通常以悬挂式连接方式与拖拉机配套使用。随着我国农业机械化事业迅速发展,碎草机在林果业等领域得到了广泛的应用。悬挂架是碎草机的重要部件之一,其性能直接影响碎草机的性能和寿命,碎草机通过悬挂架与拖拉机配套使用,悬挂架是碎草机的固定基础、承载着碎草机变速箱及机架等附件的重量[16]。悬挂架结构如图3所示,其主要由上、下悬挂点以及悬挂支架等组成;工作时,悬挂架上悬挂点和拖拉机中央拉杆连接,下悬挂点和拖拉机三点悬挂下摆臂连接使用。

图3 悬挂架结构示意图Fig. 3 Suspension frame structure diagram1.上悬挂点 2.悬挂支架 3.下悬挂点 4.机架

2.2 碎草圆盘机构设计

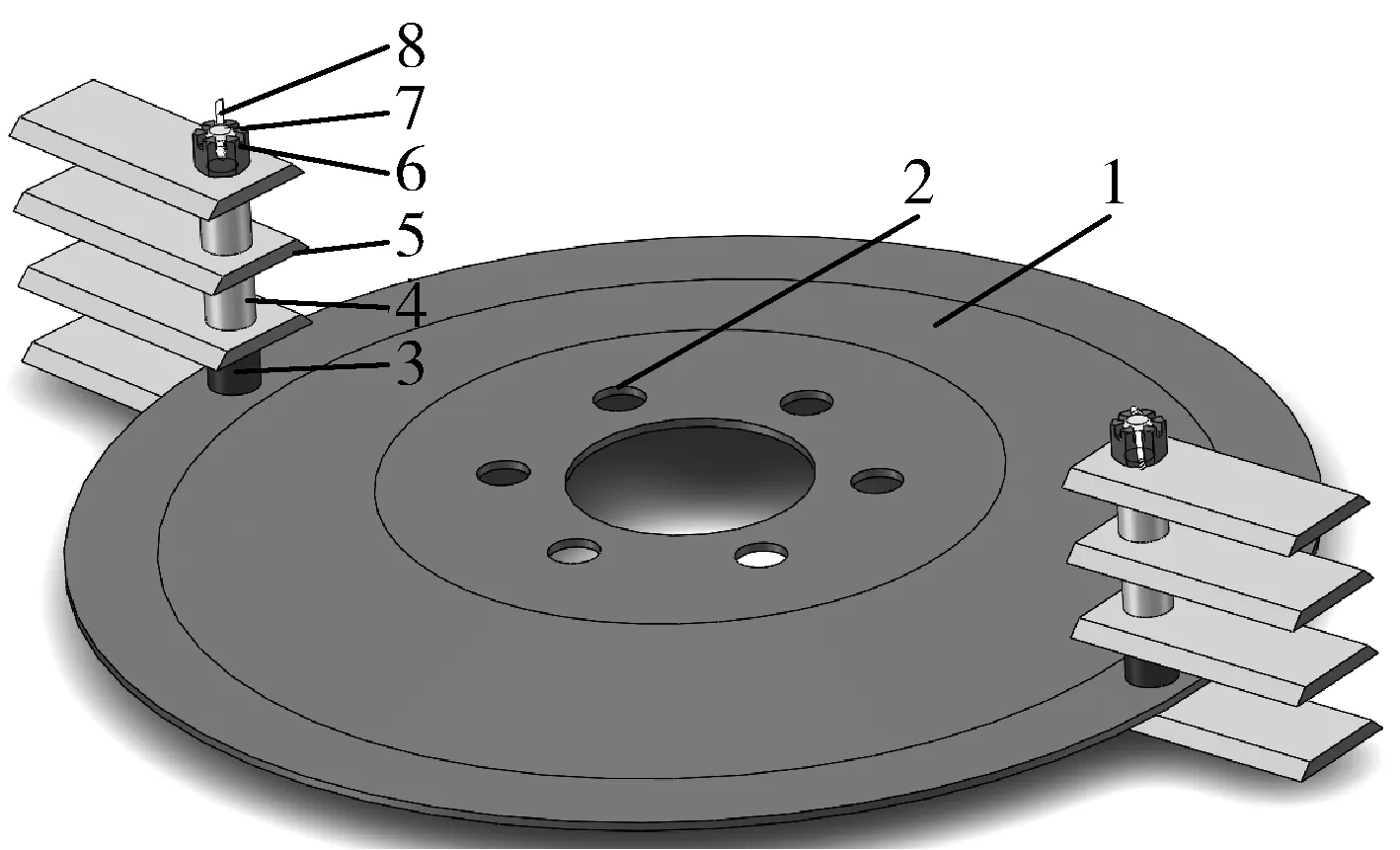

碎草圆盘机构在本机中的作用主要是实现碎草作业,在拖拉机动力带动下实现碎草盘和碎草刀的高速旋转,进而利用碎草刀刃口和高速旋转带来的动能对绿肥作物进行“砍劈”式粉碎,最终得到较好的粉碎质量,促进绿肥茎秆的分解和利用。碎草圆盘机构主要由碎草盘、碎草刀、间隔套等组成,其结构示意图如图4所示。工作时,碎草盘通过拖拉机三点悬挂和限高轮的共同作用实现定高,正常工作时碎草盘距离地面5~20 cm,留茬高度不低于5 cm是为了更好地保护绿肥作物的根茎,使其能够再次生长,进而实现一次播种多次粉碎利用的效果。工作过程中,通过万向联轴器将动力由拖拉机后输出轴传递至碎草机,再由碎草机动力机构通过齿轮传动将动力传递至碎草盘,进而带动碎草刀实现高速旋转,最终实现绿肥作物的茎秆粉碎工作。

图4 碎草圆盘机构示意图Fig. 4 Diagram of grass disc mechanism1.碎草盘 2.安装孔 3.连接孔 4.间隔套 5.碎草刀6.槽型螺母 7.碎草螺栓 8.开口销

2.2.1 碎草圆盘结构参数

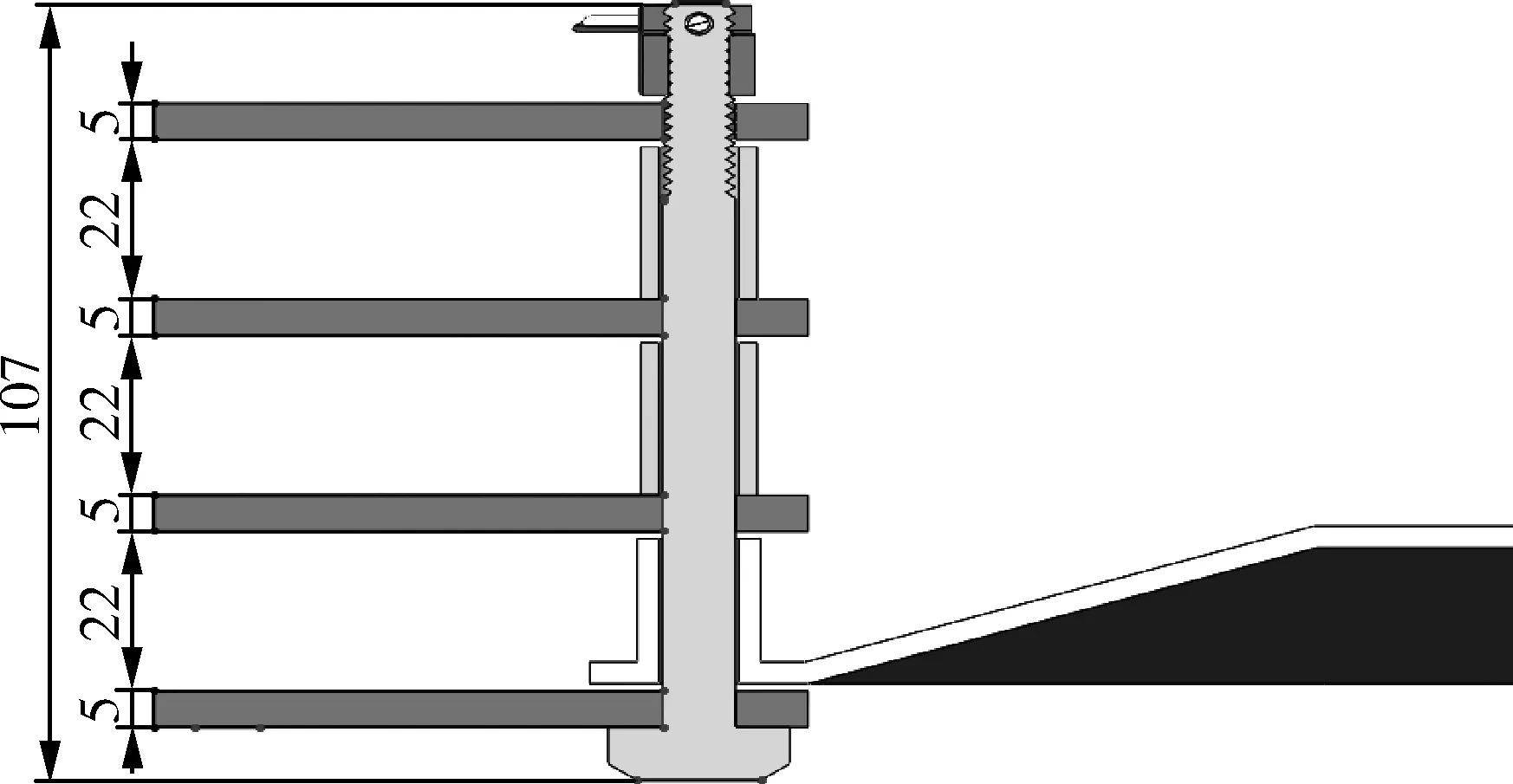

通过二、三维绘图软件对碎草圆盘机构进行绘制,其结构参数如图5所示。

图5 碎草圆盘结构剖视图Fig. 5 Sectional view of crushed grass disc structure

其中碎草螺栓总长107 mm,顶部通过槽型螺母和开口销配合防止松动造成碎草刀掉落等问题,4片碎草刀尺寸(长×宽×高)均为90 mm×40 mm×5 mm,碎草刀刃口角度为30°,4片碎草刀间隔均为22 mm。工作时利用高速旋转使碎草刀具有较大的动能和线速度,进而对处于不同生长时期的绿肥作物茎秆进行“砍劈”式粉碎,结合绿肥作物茎秆鲜嫩多汁的特性,采用较小的间隔排列,已达到较好的粉碎效果,粉碎后茎秆裸露面积大,使其能够充分和空气及土壤接触,加速茎秆分解和肥效转化利用。

2.2.2 碎草圆盘机构运动分析

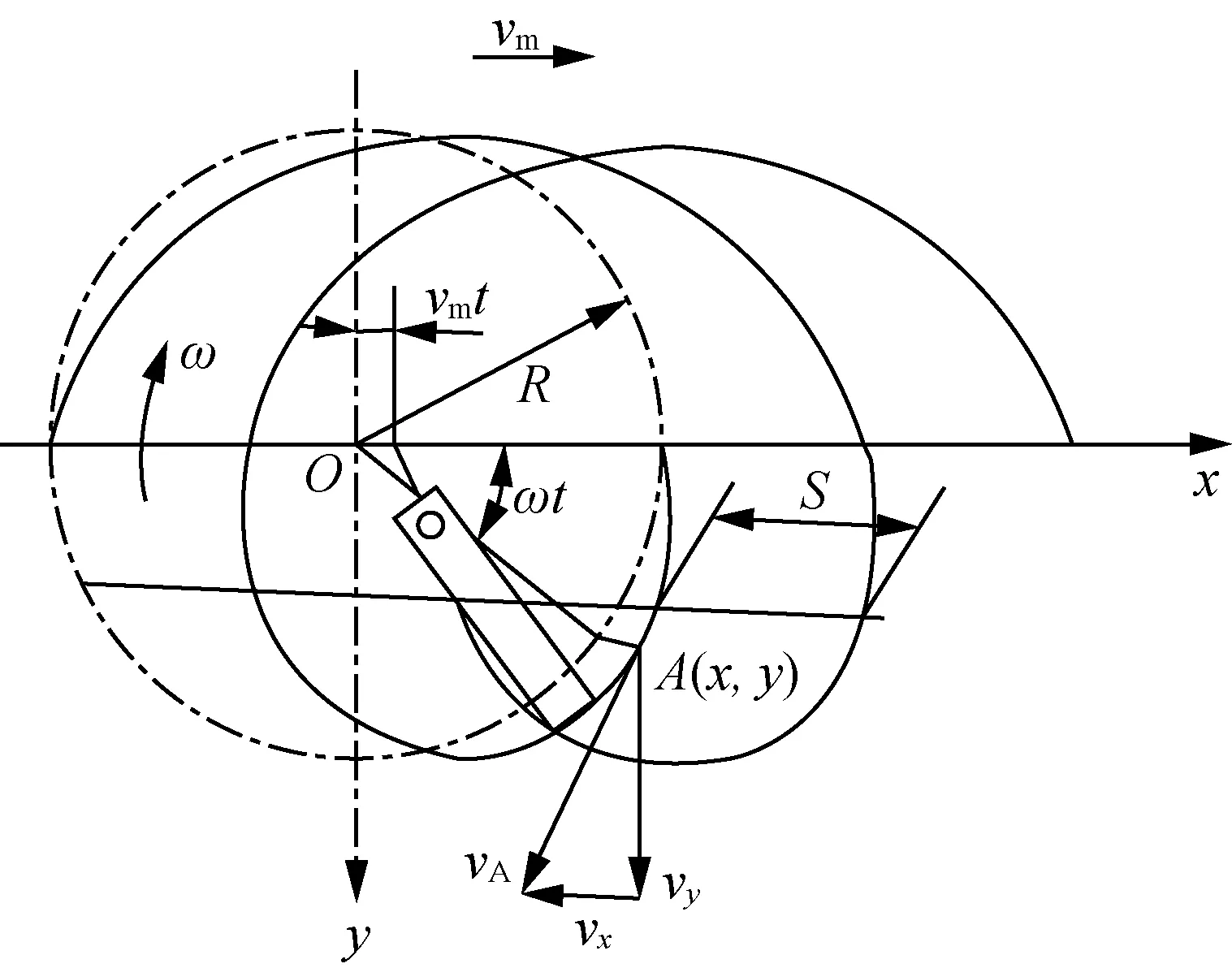

1) 碎草刀运动方程。机具作业时碎草刀的绝对运动为圆周运动(碎草刀通过碎草螺栓和碎草盘链接,进而由碎草轴转动形成圆周运动)和直线运动(机具向前作业时形成的直线运动)的合成,即刀片上任意点的运动轨迹为一条有规律的曲线(摆线)[17-19]。以碎草轴初始旋转中心为坐标系原点,机具前进方向为x轴,水平面与x轴垂直为y轴;当碎草刀转动半径为R,旋转角速度为ω,机具前进速度为vm;建立碎草刀运动图,如图6所示。

图6 碎草刀的运动Fig. 6 Movement of the grass cutter

开始时碎草刀与x轴重合,t时刻碎草刀端点的坐标方程

(1)

碎草刀端点在x轴与y轴方向的分速度

(2)

碎草刀端点绝对运动速度

(3)

2) 机具不漏割条件。通过研究碎草方面相关资料显示,机具在旋转式无支承切割时刀片刃口最小极限速度为30 m/s,机具切割速度应大于最小极限速度,一般情况下刀片端点速度为50~90 m/s[20],机具圆盘转速

(4)

其中:

式中:D——碎草刀盘直径,m;

h——碎草刀刃口长度,m;

m——碎草刀片数,m=2。

不漏割条件

(5)

3 仿真分析

3.1 悬挂架有限元仿真分析

3.1.1 悬挂架模型的导入

通过三维绘图软件Solidworks将建好的悬挂架的三维模型保存为.x_t格式,然后导入ANSYS15版本进行仿真分析。

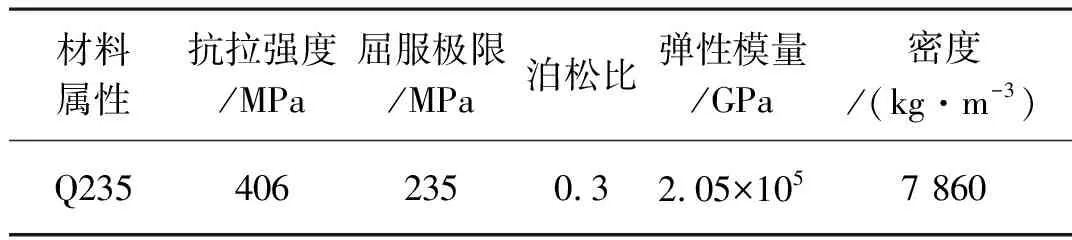

3.1.2 属性的定义

在Workbench材料库中,会提供许多经常使用的工程材料,同时也可以根据自己的材料属性自行设计所需要的材料属性,常用的材料属性的定义主要包括弹性模量、泊松比、屈服强度、及密度等,本文选用材料的属性如表2所示。

表2 材料的属性Tab. 2 Properties of materials

3.1.3 网格划分

网格划分是在有限元仿真分析过程不可缺少的部分,网格划分的精确程度可以决定仿真分析结果的精度。在本文软件仿真分析过程中,对网格划分控制网格大小为10 mm,悬挂架的网格划分图如图7所示。

图7 悬挂架网格划分图Fig. 7 Grid division of suspension frame

3.1.4 施加约束和荷载

对悬挂架进行有限元静力学分析是为了减少在机具作业时,悬挂架因受力产生断裂和变形,从而影响机具稳定性,悬挂架的荷载划分已确定主要受3个荷载力,约束部分在悬挂点所受到的荷载力主要包括镇压辊的质量及拉力、齿轮箱动力部件及切割装置等部件的重力。

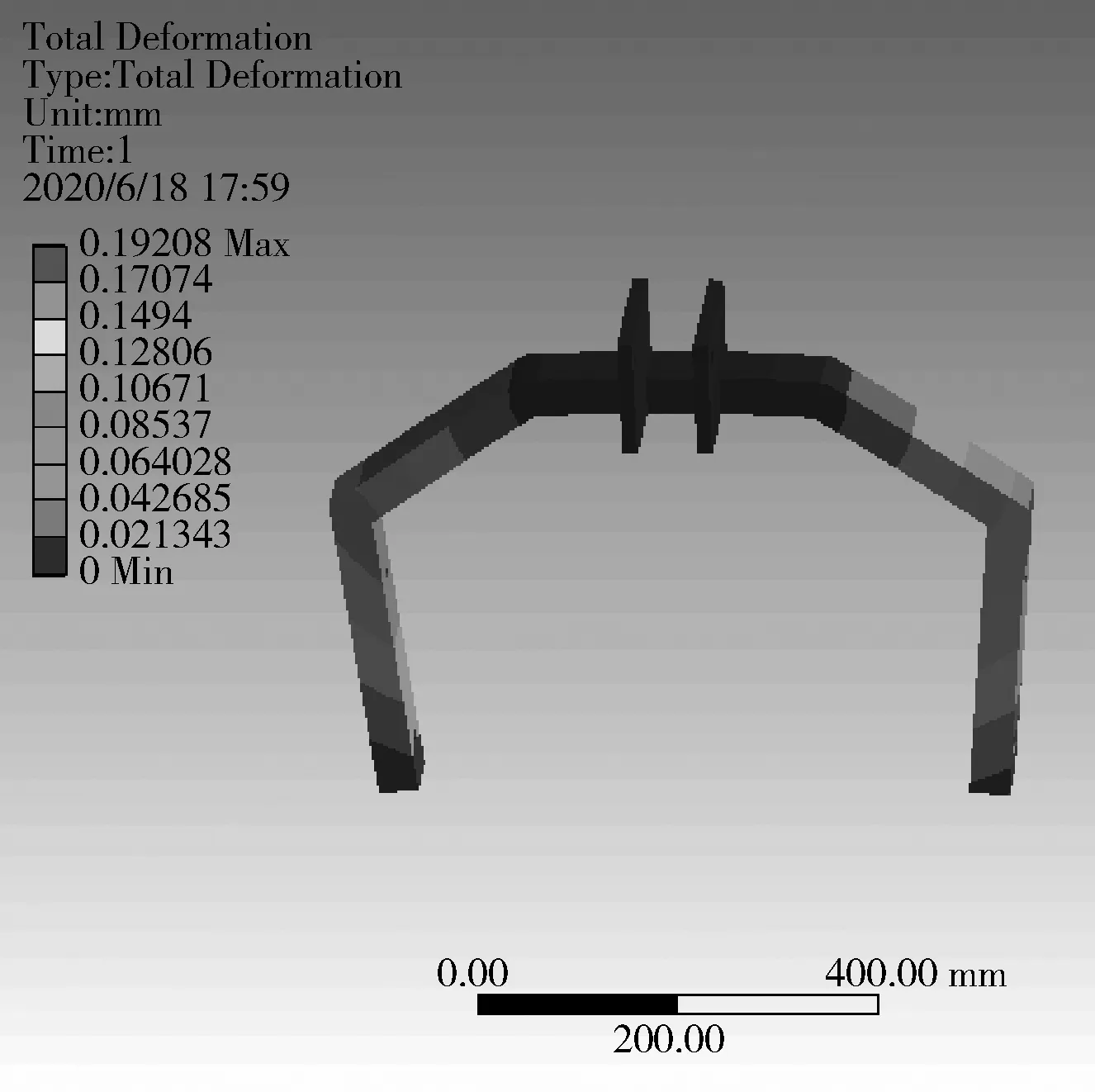

3.1.5 仿真分析结果

通过图8所示的悬挂架位移变形云图可知,悬挂架的最大位移变形量为0.192 mm,且最大位移变形发生端主要是下端的两个悬挂点。这是因为主悬挂点有固定支撑从而增加受力减少了位移变形,而下端两个悬挂点无固定支撑从而容易变形且两个悬挂点向内位移变形,因为在实际的样机工作中此位移变形量很小可以忽略对样机的危害。

图8 悬挂架位移变形云图Fig. 8 Displacement and deformation cloud map ofsuspension frame

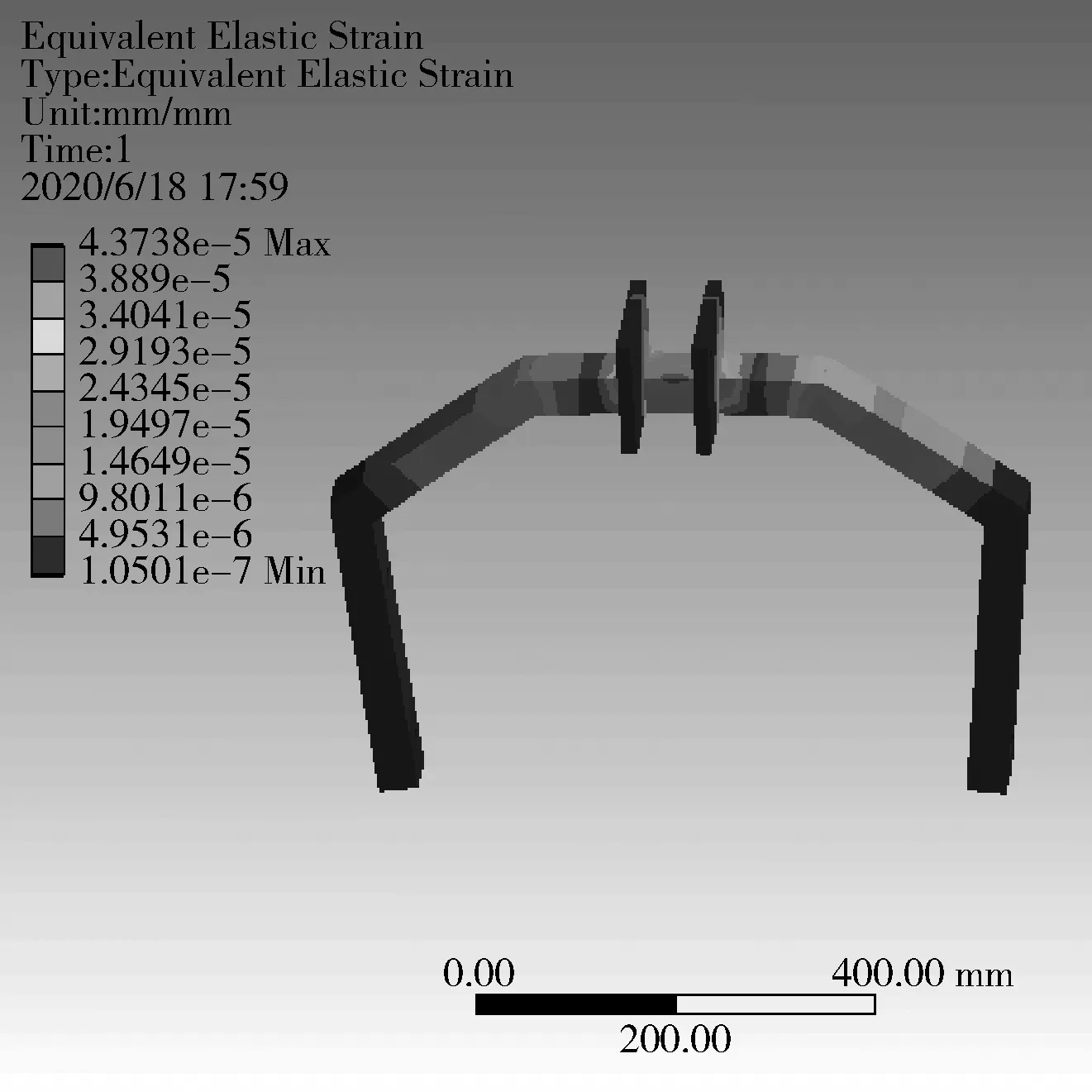

通过图9的悬挂架弹性变形云图可知,悬挂架的最大等效弹性变形量为4.37×10-5且最大变形量主要发生在第一悬挂点的横梁端,并且悬挂架等效弹性变形范围为1.05×10-7~4.37×10-5。

图9 悬挂架等效弹性变形云图Fig. 9 Cloud diagram of equivalent elastic deformation ofsuspension frame

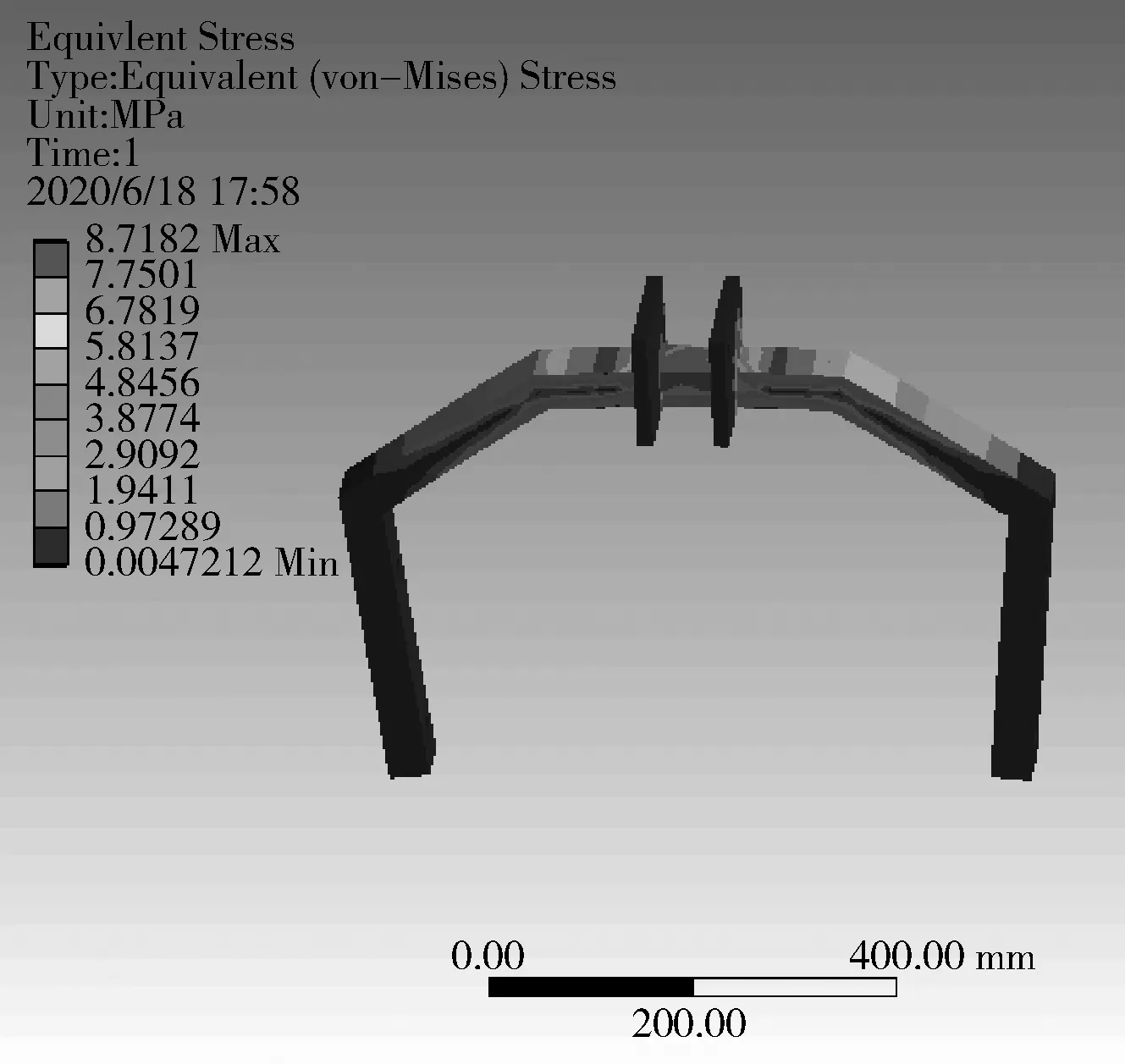

通过图10所示的悬挂架应力变形云图可知,悬挂架最大应力变形主要发生在第一悬挂点的横梁端点且最大应力变形值为8.718 2 MPa,其值远小于Q235钢材的许用应力值(235 MPa)。因此,基于上述分析结果可知,本设计选材合理,满足应力强度要求,可达到使用需求。

图10 悬挂架应力变形云图Fig. 10 Stress deformation nephogram of suspension frame

3.2 碎草圆盘机构模态分析

3.2.1 模型的建立及材料属性确定

按照悬挂架的保存形式对圆盘刀具进行ANSYS软件识别格式保存,使用的材料的属性同为Q235钢,因此材料属性定义同表2所示的材料属性。

3.2.2 网格划分

将上述的格式,打开Workbench,选择Modal进行导入,同时进行网格划分,碎草圆盘机构有限元模态分析网格划分模型图如图11所示,其中总共含有13 261个单元格,6 597个节点。

图11 碎草圆盘机构网格划分图Fig. 11 Grid division of grass disc mechanism

3.2.3 模态仿真结果分析

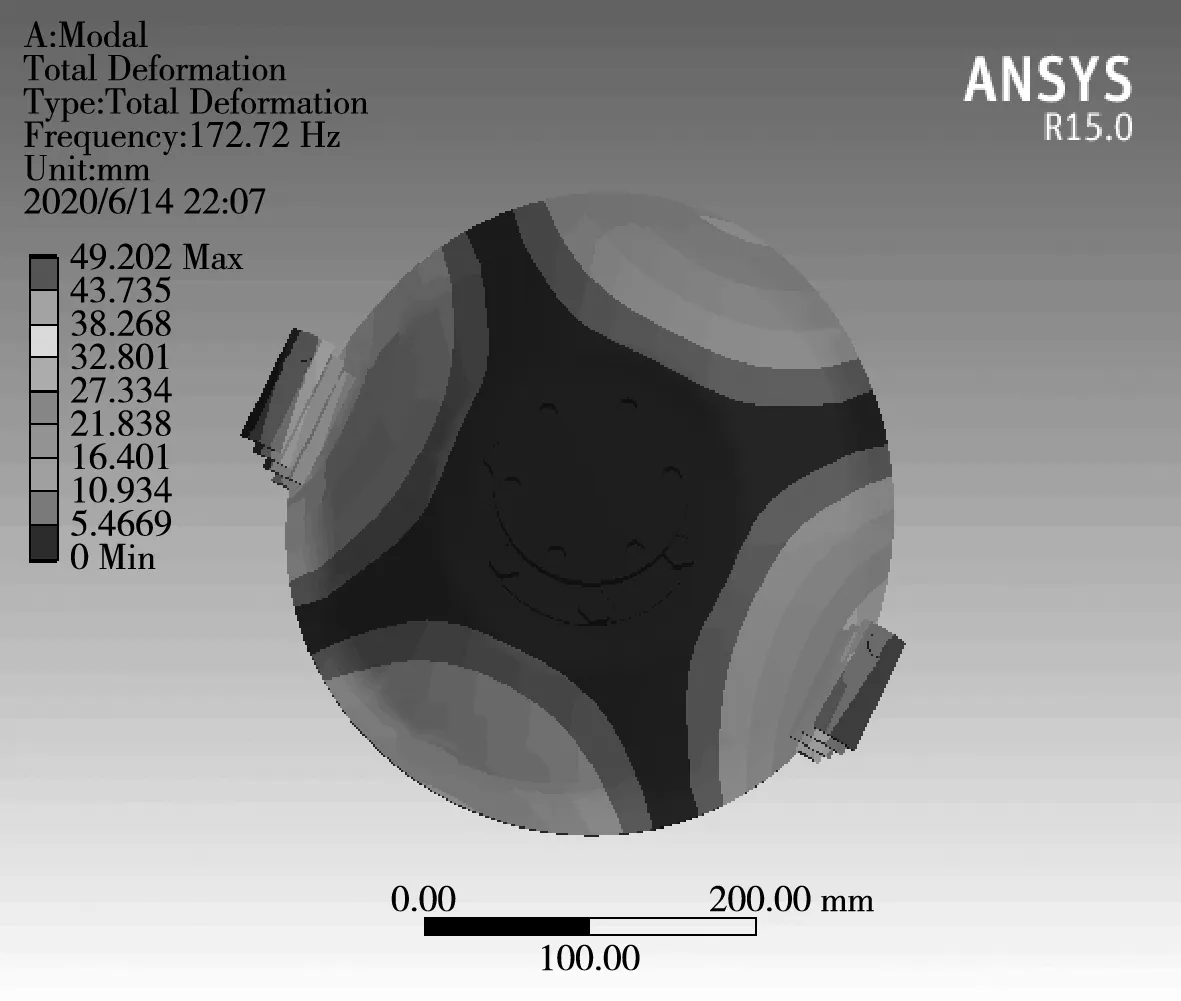

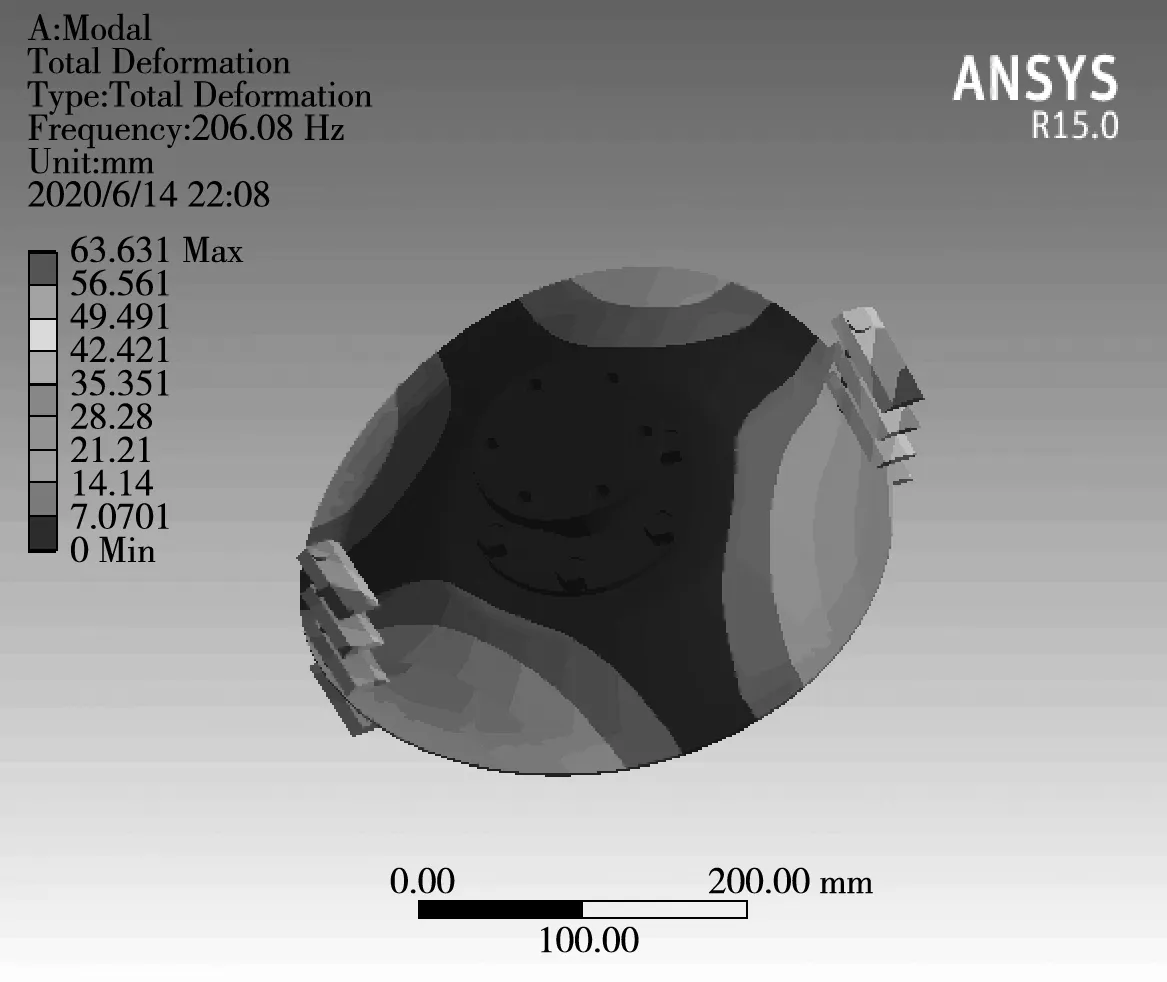

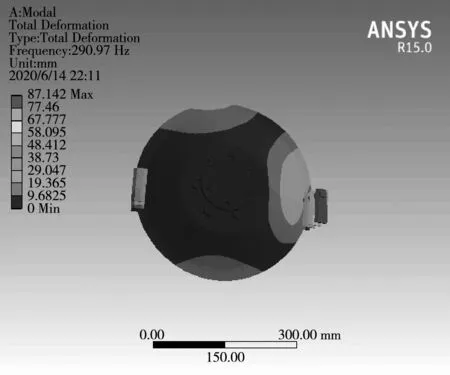

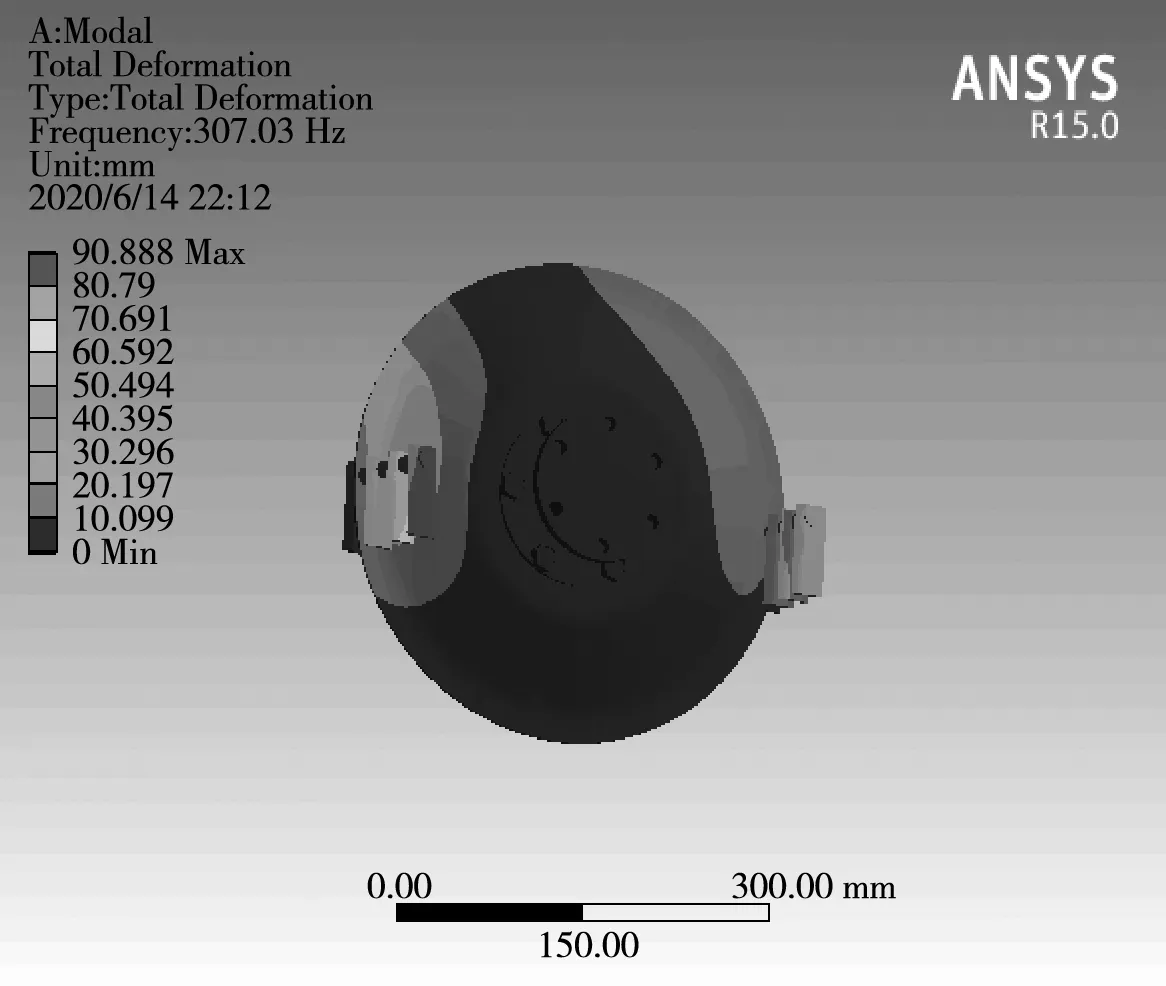

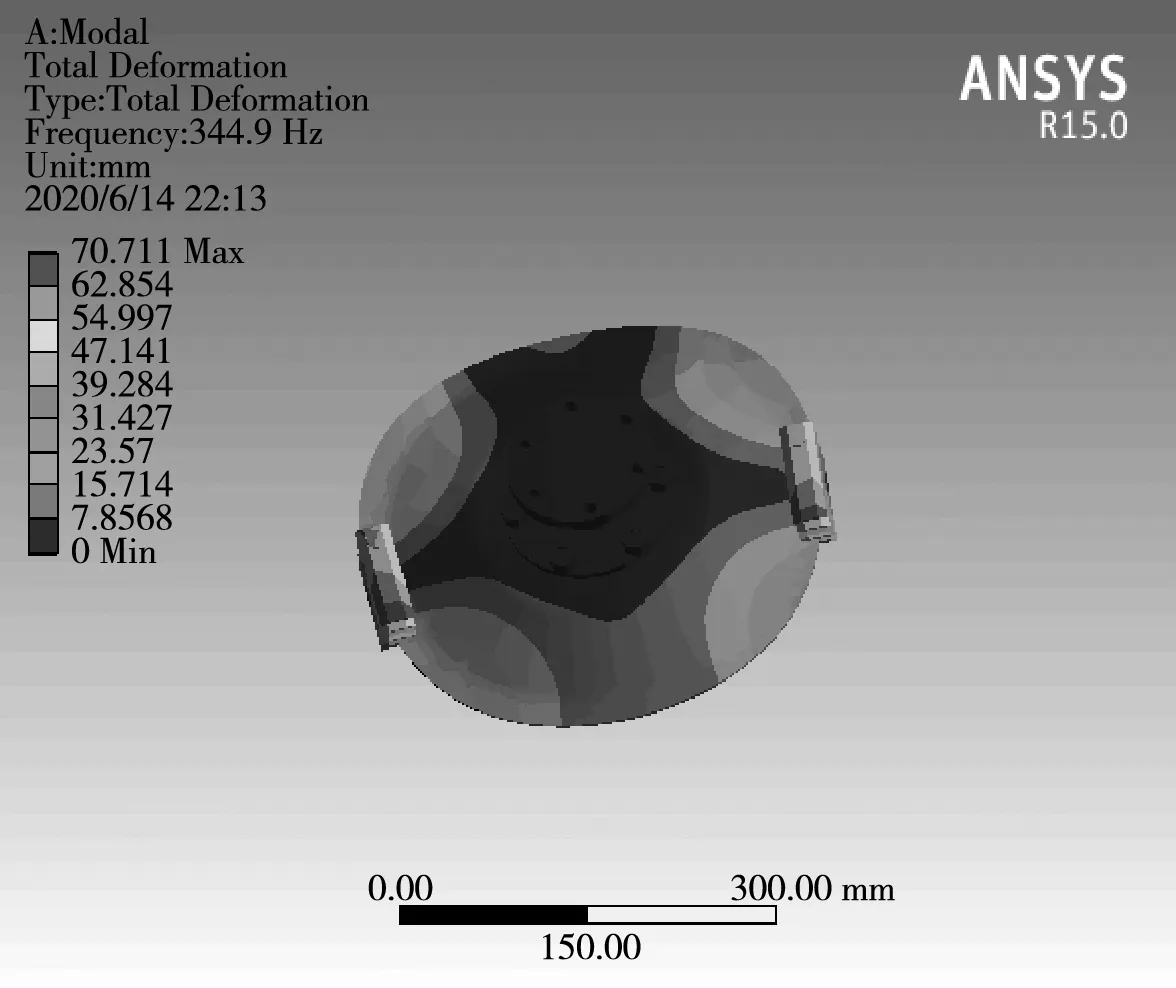

通过碎草圆盘机构的模态分析云图(图12)可知,在第一阶模态时,主要变形端在刀片周围,并且变形量最大的刀片是碎草盘最远端的第三和第六片碎草刀,因为最远端的刀片固定支撑少,受力相同的情况下容易变形,同时刀片会沿着固定轴端向内发生小变形;在第二阶模态时,第三刀片和第六刀片沿着碎草盘半径方向向外有明显的变形;在第三阶模态时,碎草盘和碎草刀发生上下方向的扭曲变形,且第六刀片变形突出;第四阶模态时,第六刀片沿着轴向里向外发生大幅度变形;在第五阶模态时,第三刀片沿着固定轴向里向外大幅度的变形,而第六刀片小幅度变形。

(a) 第一阶模态

(b) 第二阶模态

(c) 第三阶模态

(d) 第四阶模态

(e) 第五阶模态

(f) 第六阶模态图12 碎草圆盘机构的模态分析云图Fig. 12 Modal analysis cloud diagram of grass disc mechanism

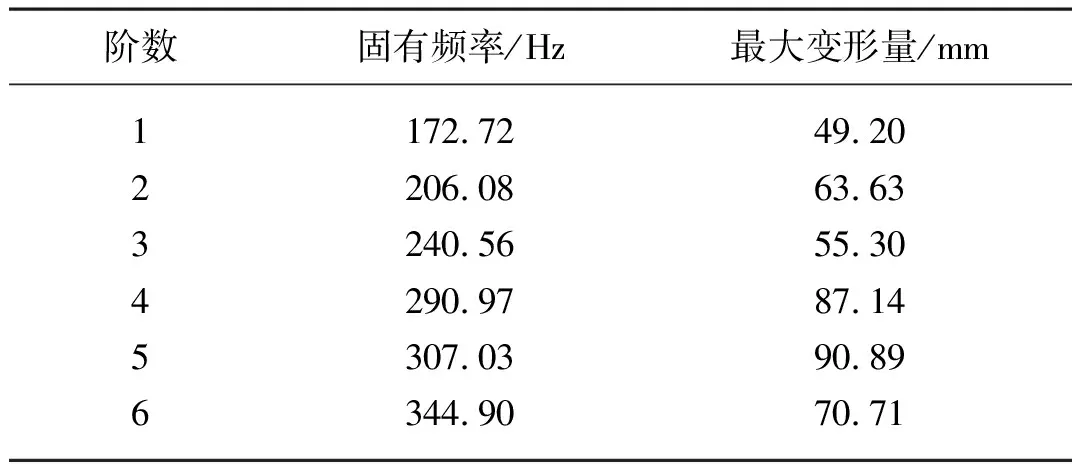

在第六阶模态时,第三刀片和第六刀片及碎草盘发生大幅度的上下方向扭曲变形。由表3可得出碎草圆盘机构的固有频率的范围在172.72~344.90 Hz,碎草圆盘机构在工作中最大转速小于4 000 r/min,小于圆盘刀具的第一阶的固有频率,因此可知不会产生共振[21-22]。

表3 碎草圆盘前6阶模态的固有频率及变化量Tab. 3 Natural frequencies and variations of thefirst six modes of the grass disc mechanism

3 田间试验与分析

3.1 试验条件

田间试验主要考核绿肥碎草机的作业质量,为标定最优作业参数和后期优化改进提供依据,机具于2020年6月10日在新疆阿拉尔市九团二营现代有机苹果园技术集成与示范基地内进行,碎草对象为生长60d左右的绿肥作物(油菜、燕麦),配套动力为东风DF404-15拖拉机,其标定功率为29.4 kW,作业速度为4~8 km/h,田间试验如图13所示。

图13 田间试验Fig. 13 Field experiment

3.2 试验方法

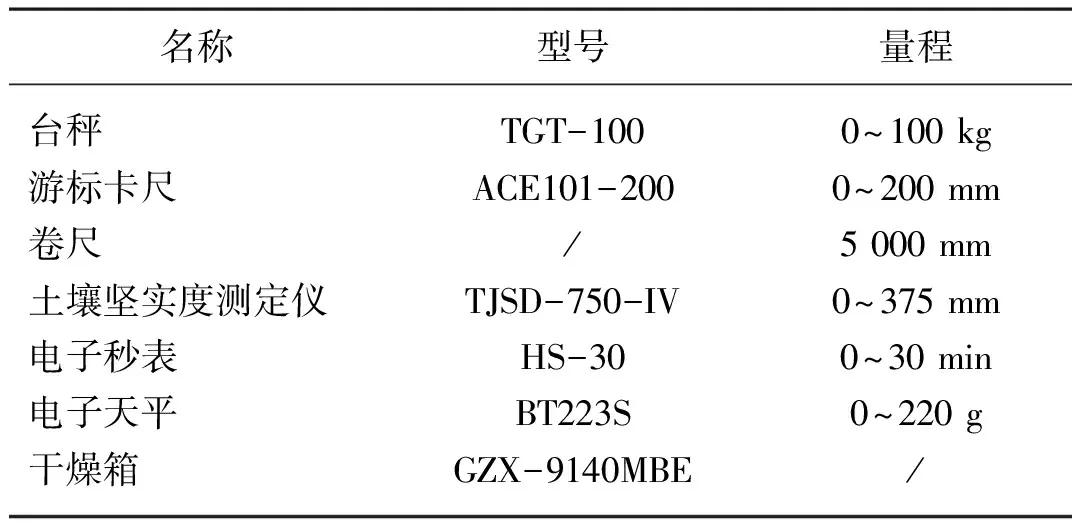

试验主要参照《GB/T 24675.6—2009保护性耕作机械 秸秆粉碎还田机》《NY/T 500—2015秸秆粉碎还田机 作业质量》和《DB13/T 1045—2009机械化秸秆粉碎还田技术规程》等标准方法进行田间性能试验[23]。试验对象油菜、燕麦平均株高55 cm、43 cm;油菜、燕麦茎秆平均含水率为87%、79%。碎草作业完成后,按照《NY/T 500—2015秸秆粉碎还田机 作业质量》标准对碎草机作业性能进行测定,计算机具作业后的粉碎长度合格率、残茬高度、抛撒不均匀率等指标。同时使用游标卡尺、卷尺、土壤坚实度测定仪等测量试验地块的试验条件,测量试验所需仪器如表4所示。

表4 试验检测仪器Tab. 4 Test instruments

3.3 试验测定

试验以机具一个作业幅宽和果园长度(1.5 m×150 m)为一个作业区,共进行了16个测区的验证试验。每个测区采用五点法选择5个测点,每个测点(测点为1 m×1 m的正方形)捡拾所有秸秆称重,从中挑出粉碎长度不合格的秸秆(秸秆的切碎长度不包括其两端的韧皮纤维)称其质量。粉碎长度合格率按式(6)计算。

(6)

式中:Fh——粉碎长度合格率,%;

mz——每个测点秸秆质量,g;

mb——每个测点中粉碎长度不符合规定要求的秸秆质量,g。

每个测点在一个机具作业幅宽左、中、右上随机各测取3株(丛)根卷,其平均值为该测点的残茬高度,求5个测点的平均值为该测区的残茬高度。抛撒不均匀率的测定和秸秆粉碎长度合格率的测定同时进行,每个测区内按幅宽方向等间距三等分,分别称其秸秆质量。按式(7)、式(8)计算。

(7)

(8)

Fb——抛撒不均匀率,%;

mmax——测区内测点秸秆质量最大值,g;

mmin——测区内测点秸秆质量最小值,g。

3.4 试验结果及分析

利用上述测试计算方法,分别以每个测区的5个测点平均值为测试结果,按照国家标准和相关技术要求对机具进行实地性能测试,试验测试结果如表5所示。由表5可知,粉碎长度以100 mm为标准时,绿肥茎秆粉碎长度合格率平均值为93.56%;粉碎长度以150 mm为标准时,绿肥茎秆粉碎长度合格率平均值为97.23%。以上试验统计结果均高于国家标准关于秸秆粉碎长度合格率≥85%的要求。该机具各项技术性能指标均达到设计要求和有关标准要求,机具在果园行间试验整体作业效果良好,完成了各项预期工作内容,且该机具操作方便,作业性能稳定。

表5 果园行间绿肥碎草机试验结果Tab. 5 Test results of green fertilizer rotary tillage mixed planter

通过观察试验过程,可发现碎草机在果园具有较好的适应性,可通过拖拉机行进速度、碎草机输入转速以及留茬高度等参数控制试验结果。在果园绿肥粉碎过程中,绿肥作物粉碎长度一致、粉碎后分布均匀,果园行间绿肥碎草机能够满足果园行间绿肥粉碎的作业需求。

4 结论

1) 设计的果园行间碎草机,详细介绍了整机结构与工作原理以及关键部件的设计与仿真。机具通过变速箱、碎草刀及限高轮等部件,能够一次性完成碎草、抛撒及镇压还田等多项作业功能,为绿肥作物有效分解提供了良好条件,从而促进了绿肥作物对果园果树所需养分的有效补充。

2) 通过ANSYS仿真软件对关键部件进行仿真分析得出悬挂架的最大位移变形量为0.192 mm,对于农用机械可忽略;悬挂架等效弹性变形范围为1.05×10-7~4.37×10-5,最大应力变形值为8.718 MPa远小于选材屈服强度;圆盘刀具的固有频率的范围在172.72~344.90 Hz,而圆盘刀具的最大转速不在其范围内,因此不会产生共振,可知选材和设计合理。

3) 通过田间试验可知机具对绿肥茎秆粉碎长度合格率达到93.56%(以合格粉碎长度<100 mm为标准)、97.23%(以合格粉碎长度<150 mm为标准),抛撒不均匀率为8%;样机各项作业指标均达到了设计和相关农业行业标准要求,作业性能良好。

4) 果园行间碎草机适用于新疆旱地果园行间机械化粉碎绿肥作物,为北方果园行间机械化粉碎绿肥作物的技术和应用推广提供了机具保障,也为果园土壤增加养分、果品提质增效、减轻果农劳动强度提供了技术支撑。