轨道车辆电池箱结构强度的有限元分析

吕志东 曾介心

(中铁工程机械研究设计院有限公司,湖北 武汉 430061)

1 概述

轨道车辆在线路上运行时会有三个方向的加速度对车辆设备产生影响,根据标准EN12663的要求,电池箱结构在加速度作用下的结构应力要低于材料屈服强度,电池箱结构在疲劳载荷作用下的焊缝寿命要达到1000万次循环载荷作用的要求[1],利用有限元方法对电池箱进行静强度及焊接疲劳计算评估,碳钢梁承载箱体的重量和车体连接,重点关注碳钢梁的强度。

2 电池箱结构有限元模型

电池箱结构包括箱体和碳钢梁两部分,碳钢梁通过紧固件安装于车体,箱体通过紧固件安装于碳钢梁上,箱体材料为06Cr19Ni10,碳钢梁材料为Q345,箱体和碳钢梁本身都是焊接件。在有限元模型中对三维实体模型进行了适当简化,箱体和碳钢梁主要结构采用shell单元、导轨采用solid单元、螺栓连接用RBE2单元进行模拟,电池组模块采用MASS单元和RBE3单元连接,有限元模型见图1所示。碳钢梁和车体的连挂点施加全约束,约束如图2所示。

图1 箱内有限元模型

图2 约束

3 电池箱结构有限元计算

根据EN12663标准,XYZ三个方向的加速度如表1所示,X方向为车辆前进方向,Y方向为车辆宽度方向,Z方向为高度方向。

表1 工况载荷

3.1 静强度工况结果数据

静强度计算结果如表2所示,由结果数据可知最大应力出现在工况3,最大应力值为246.2 MPa,位置在碳钢梁上,工况3的计算结果数据如图3-4所示。

表2 静强度计算结果

图3 工况3位移

图4 工况3应力

3.2 疲劳工况结果数据

焊缝单元中提取方向应力及剪切应力用于评估焊缝疲劳寿命,从计算结果可知,疲劳工况下方向应力较大区域都在碳钢梁焊缝,图5所示为电池箱结构的焊缝单元,将垂直于焊缝的应力命名为方向应力A,平行于焊缝的应力命名为方向应力B,碳钢梁焊缝方向应力A最大值35.4 MPa,方向应力B最大值32.1 MPa,剪切应力最大值9.6 Mpa。

图5 焊缝单元

3.3 疲劳评估计算

电池箱结构主要焊缝均为熔透焊缝,根据标准EN1993-1-9,钢结构的T型接头全熔透焊缝在200万次循环载荷作用时垂直于焊缝的疲劳强度为80Mpa,平行于焊缝的疲劳强度也取值为80Mpa[2]。剪切应力在1000万次循环载荷作用时的疲劳强度根据EN1993标准的SN曲线获得,其值为58MPa[2]。角焊缝虽然疲劳强度较低,但本次计算结果中角焊缝应力数据远低于疲劳强度,所以不做考虑。

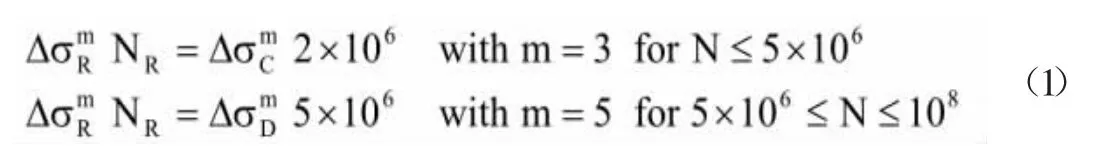

根据EN1993-1-9标准,按式(1)计算在循环载荷1000万次时方向应力A和B的疲劳强度值为53.7 MPa。

根据EN1993-1-9,按式(2)计算疲劳系数,疲劳系数小于等于1时焊缝的疲劳寿命能够满足1000万次。

γFr、γMf为安全系数,取值为1.15。

将方向应力A、B的最大值分别和剪切应力最大值带入式(2),获得疲劳系数UA和UB,虽然方向应力最大值和剪切应力最大值不在同一个单元上,但是这种全部用最大值计算的方法能够保证设计的安全余量较高,得到疲劳系数UA为0.66 ,疲劳系数UB为0.49。

4 结论

4.1 电池箱结构中碳钢梁的静强度工况最大应力为246.2 MPa,低于材料的屈服强度345MPa,不会发生塑性变形。

4.2 疲劳系数UA为0.66 ,疲劳系数UB为0.49 ,均小于1,表明碳钢梁焊缝的疲劳寿命能够达到1000万次要求。