机车走行部电务设备智能检测诊断系统研究与设计

闫晓莉

随着高速客运列车、重载货运列车的开行,带动了铁路运输技术的一系列变革。在高速运行状态下,任何细小、细微的故障都有可能引发重大事故,因此提高机车在运营与检修状态下部件状态的检测和异常预警,对提高检修运用质量至关重要[1]。在现有的检测手段中,电务车载设备自动检、周期检虽已实现对车上设备全覆盖自动化检查,但对车底设备还主要依靠人眼识别,主观性较强,且对环境适应性差、效率低[2]。

为解决机车车底设备检测诊断手段不足的问题,郑州电务段进行了深入调研,并委托北京思维鑫科信息技术有限公司联合开发研制了一套机车走行部电务设备智能检测诊断系统(以下简称“检测系统”),改变了单独人工作业方式,提高了故障检查的可靠性;做到全方位检查,减轻室外作业劳动强度;基于深度学习、图像对比的方式,识别车载设备状态,客观性和准确性明显提高,随时可以掌握设备的质量情况,为机车车底设备可视部件的科学维护提供了可靠的依据,成本低,可广泛推广使用。

1 检测系统整体实现方案

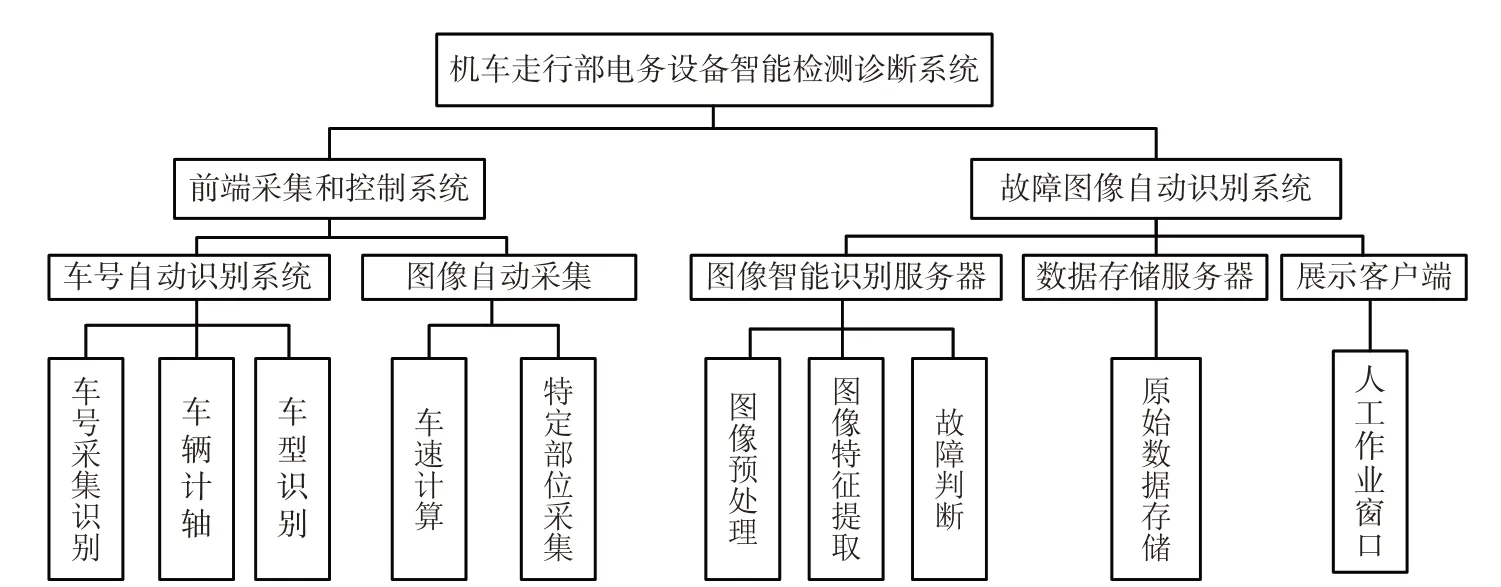

检测系统由前端采集控制子系统(硬件)和故障图像自动识别子系统(软件)2部分组成。硬件包括车号自动识别系统和图像自动采集设备,可完成车号自动识别和图像自动采集;软件包括图像智能识别软件、数据存储软件和展示客户端软件等,采用光流图像测速、光学成像、联动控制、图像识别与对比等关键技术,通过计算机深度学习,实现了车底设备的故障图像智能分析。检测系统整体实现方案见图1。

图1 检测系统整体实现方案

2 前端采集控制子系统

前端采集控制子系统是对机车速度、车号、车型进行判断,进而控制补偿光源和防护设备的开启和关闭,为摄像机的保护设备、除尘设备、摄像机参数自动调整等提供控制信息;同时根据机车速度、机车位置控制摄像机进行图像采集、传输和处理,完成机车在非匀速状态下的图像拼接与修正,处理电务专业所关注设备(如电子标签、机感线圈、速度传感器、接线盒等)的高清图像信息。

2.1 硬件设备

前端采集控制子系统的硬件设备主要由高速摄像机、补偿光源、防护设备、车号识别系统、测速系统、图像采集计算机、控制计算机、电气控制箱、交换机等组成,见图2。其中,采集设备的数据和控制信息通过千兆网络与前端控制设备进行数据交互;控制设备采集的图像数据通过光纤传输至检测中心设备。

图2 检测系统硬件架构

2.2 控制模块

前端采集控制子系统控制模块集成检测车号识别系统子模块、磁钢信号检测子模块、核心控制模块、信息收发模块等功能,通过车号识别系统提供的车型和车号信息,再汇集磁钢信号检测子模块采集并计算输出的车速及机车位置信息,并根据系统状态由核心控制模块输出相关的控制信号至防护设备模块和摄像机控制信号模块,最终由信息收发模块通过LAN与中心服务器进行信息通信。控制模块信息流程设计见图3。

图3 控制模块信息流程

2.3 逻辑处理模块

前端采集控制子系统在运行过程中由逻辑处理模块处理自锁状态、预备状态和接车状态,各状态切换过程逻辑见图4。

图4 系统状态切换逻辑

自锁状态为系统的保护状态,该状态下保护装置处于保护位,系统实时监测各磁钢状态。需要特殊说明的是:自锁状态可视为系统的缺省状态,无论系统处于哪个工作状态下,只要系统出现自检故障均跳转至自锁状态,然后再对外进行故障报警,维护人员可进行远程/人工故障排除。

预备状态下,各控制继电器元件处于使能位,摄像机、LED电源处于上电预备工作状态,随时准备接车;当预备磁钢处于激活状态后,系统进入预备状态等待,在一定时间内若接车磁钢处于激活状态后,系统进入接车状态,各种设备开始工作。

3 故障图像自动识别子系统

故障图像自动识别子系统由检测中心服务器及图像自动识别软件构成,主要完成采集图像的数据运算、智能对比和异常报警等;存储机车的车号信息、历史图像数据、异常图像数据等,同时与前端采集和控制设备进行数据通信;采用Web客户端做最终的客户应用展示。

3.1 硬件设备

故障图像自动识别子系统硬件设备主要由图像识别服务器、图像数据服务器、交换机、Web客户端等设备组成。其中图像识别服务器用于检测中心系统,其硬件架构见图2。

3.2 软件实现

故障图像自动识别子系统软件主要实现入库机车图像传输、预处理、图像智能分析、故障判断、图像存储、检索、浏览、操作等功能;图片智能分析、故障判断利用深度学习技术识别异常图片并进行标记,方便维护人员进行核实和查验;数据库系统采用MySQL,主要用来存储系统配置信息和业务逻辑数据,如检测结果、报警时间、图片索引等[3]。主要软件模块如下。

3.2.1 图像采集存储模块

图像采集将机车走行部图像数据存储在MongoDB+GridFS分布式集群中,通过文档key来索引[4];图像存储采用MongoDB文档数据库,存储二进制图像数据,使用GridFS基于MongoDB来持久存储文件,并且支持分布式应用(文件分布存储和读取)。

3.2.2 图像智能识别模块

图像智能识别模块采用Single-stage目标检测算法。该算法具有独特的实时识别能力和高检测精度。与常见的预训练策略相反,采用从头开始训练的检测模型,其优点是可以减少分类和定位之间的任务偏差,尤其是在重叠阈值较高的情况下。但是,与基于典型的微调模型相比,从头开始训练的检测模型需要大量的训练时间。为此,系统引入了一个Single-stage检测框架,结合了微调预训练模型和从头开始训练的优点[5],采用单个Titan X GPU来实现图像智能识别。该模块重点对电务车载设备的以下项点进行专项识别。

1)Ⅰ、Ⅱ端机车信号感应器安装紧固程度,包括螺栓、螺帽、开口销、开口销劈开角度等。

2)引入电缆(导线)固定,包扎良好无破损、护套完整。

3)主、备速度传感器安装牢固,螺栓、平垫、弹簧垫齐全;接插件、导线、绑扎状态良好。

4)电子标签安装牢固,螺栓、平垫、弹簧垫齐全;接插件、导线、绑扎状态良好。

3.2.3 Web客户端展示模块

Web前端采用HTML 5+JavaScript实现,通过HTML构造用户交互界面;JS客户端通过网络访问后台接口服务,向后台接口服务发出数据请求并接收反馈的数据,在IE浏览器中进行显示。客户端支持Windows操作系统,无需安装任何其他应用软件,只需使用Windows自带的IE浏览器[6-7]。

Web应用软件实现客户端浏览、检索和查询机车图像信息,并记录操作人员的操作记录等。

软件交互界面主要分为控制区、用户管理区、检测状态区、列车信息区、反馈信息区、硬件状态区及备用区等,其具体功能如下。

1)控制区:实现系统控制以及数据导入/导出处理,包括配置系统参数、远程故障诊断和控制等功能。

2)用户管理区:主要为系统用户的管理,并呈现当前用户的各种状态。

3)列车信息区:实现按照位置及车型进行筛选,并增加按机车号查询等功能。

4)检测状态区:当满足筛选条件后,检测状态区可呈现各项检测点的检测状态;双击各检测点,可调取故障图像进行故障复核。

5)反馈信息区:反馈当前系统正在进行的工作,使操作人员能够一目了然。

6)硬件状态区:反馈当前系统的自检状态、磁钢状态等,可根据需要进行添加或减少状态显示。

4 系统调试运用

4.1 系统硬件部署

系统硬件整体部署于郑州机务段段内机车入库咽喉区,现场部署框图见图5。

图5 系统现场安装部署框图

系统采用G3-GM11-M2420的工业摄像头配合力凌镜头来进行图像数据的采集,可获得2 448×2 048分辨率,30 fps帧率的视频图像;采用千兆网卡进行数据传输;用标准磁钢进行机车来车预警、触发相机和机车测速;采用波长为647~700 nm红光补光灯进行摄像补光;自主设计相机防护沉箱和侧箱,及24 V的开箱控制电机;采用带空调的轨旁机柜来保证轨旁控制设备的运行稳定性;采用光纤进行轨旁采集的图像数据与存储服务器之间的通信。

4.2 系统软件调试

在基建及硬件设备部署到位后,先进行了系统的整体联调,分别对电源、通信光纤、LVDS端口线、摄像机网线、摄像机电源、补光灯、防护箱电机、车号识别系统等线缆进行连接和调试;确认无误后,再进行前端控制与采集系统的调试,检查车号车型识别、车轴计轴、车速计算、图像采集等数据的联动试验。根据现场图像自动采集设备拍照质量,调节补偿光源亮度、角度和闪光时间;调整工业摄像机的光圈大小、快门时间和焦距等参数。

在系统硬件调试完毕的基础上,再进行软件调试。该部分主要加强软件智能计算模型训练和机器模型的自学习。

在调试过程中,发现如下问题需重点关注和解决。

1)因环境为有砟股道,在现场应用的过程中,阳光干扰、水汽雾气、灰尘等因素造成了摄像机成像效果的不稳定,为此需要根据所选用的高速摄像机,进行补偿光源、异物水汽清扫风机等设备的匹配,并进行联调联试。

2)现场应用过程中,各种设备的应用时序需紧密配合,尤其是防护设备箱、补偿电源、摄像机与风机的联动控制是关键技术之一。

3)在补光灯调试中,因车底部分空间为镂空(即没有轮对遮挡),双方侧箱补光灯发出的频闪光源会导致对侧相机过曝光,需在控制补光灯频闪时,错开相机拍摄时间与补光灯频闪时间。

4)补光灯选型时,因拍摄物体为深色金属,为保证成像效果,经试验验证,采用640~700 nm波长的红光补光灯成像效果最好。

为实现故障图像的异常报警,其中关键的一步是被对比图像与智能学习比对的模型图像之间的配准,而配准的主要目的是消除图像采集过程中由于车速、天气、光线、抖动等外部因素造成的图像不一致,实现归一化。

5 系统实现效果

1)改善检测人员的工作条件,减轻室外作业劳动强度,提高检测质量。系统部署后,检测人员可以由单独的“室外检查”改为“室内室外联检”。作业人员先利用系统去查看设备状况,发现可疑点后,再有针对性地下车底检查设备状态。经统计分析,每台机车平均作业时间可以由25 min缩短至8 min,作业时间减少68%。

2)视频可检索与定位播放,便于对故障设备进行复检和追溯。系统设计时,按照设备检测视频存储时间不少于6个月,故障图像保存不少于5年的要求,检测人员可以随时进行检索和回放。

3)对检测出的故障数据自动进行统计,便于进行大数据挖掘,为周期检提供依据。系统按车型、修程、故障时间等对故障数据进行统计并汇总,提取有效数据,形成高价值信息,生成有效的分析处理结果;为相关设备检测周期的确定提供数据支撑,保障风险可控。

4)系统后续将逐步实现智能诊断的功能,可进一步降低检测人员的工作强度。根据数据库中存储的机车图像历史数据,利用深度学习的算法不断进行学习、反馈、更新的迭代训练过程,不断地提高系统适应能力,实现智能诊断功能。通过对比分析当前采集到的图像数据,利用智能诊断找出可疑设备异常点,经检测人员再上车进行确认和处理,可进一步降低检测人员的工作强度。

6 结语

机车走行部电务设备智能诊断检测系统具有结构合理、功能齐全、人机交互友好,实用性强等特点,它的成功研制与应用,改变了原有机车入库检测作业的工作模式,实现了车底设备的远程识别和智能诊断,目前该系统已在现场稳定运行。