Zr盐体系下镁合金微弧氧化黑色膜层的制备及耐蚀性研究

马建基,郝建民,王成成

(长安大学 材料表面强化研究所,陕西 西安 710054)

镁合金具有比强度、比刚度、比弹性模量高,铸造及切削加工性能好,尺寸稳定性好等优点[1-3]。我国镁资源储藏丰富,镁及镁合金材料废弃后可回收再利用,具有巨大的潜在市场和广阔的应用前景[4]。然而镁合金的强度较低,耐腐蚀性能较差,随着使用环境温度升高强度会迅速下降,严重制约镁合金的发展[5]。因此对镁合金表面进行改性处理成为重中之重。镁合金表面处理技术主要有物理气相沉积[6]、化学转化[7]、阳极氧化[8]和微弧氧化[9]等。

微弧氧化是指在有色金属表面本位生成不导电陶瓷膜的技术。经过微弧氧化处理的金属材料表面的耐腐蚀性能和耐磨损性能更加优异[10]。目前利用微弧氧化技术处理的合金材料主要以白色或者灰白色为主,颜色单一,在特定场合的使用受限,不能够完全满足人们的使用需求。通过向微弧氧化电解液中添加着色盐,金属材料经过微弧氧化处理后,生成的陶瓷膜层可以呈现不同的颜色[11]。着色盐能够使膜层的性能发生改变,增加膜层的强度、光滑度以及耐腐蚀性能[12],提高镁合金在运动器材、3C电子产品的表观品质,以及制备特殊性能的热控材料等[13]。朱枝胜[14]在Na2SiO3溶液体系中加入着色剂NH4VO3后,在AZ31B镁合金基体上成功制得耐腐蚀性较好的棕黑色陶瓷膜层;寇刚[15]通过在碱性溶液体系中加入CuSO4,成功制得AZ41镁合金的微弧黑色氧化物涂层,表明黑色陶瓷膜层有效增加了镁合金的耐腐蚀能力和抗磨损性能。

近些年来,关于微弧氧化黑色膜层的制备文献报道较多,但是大部分研究集中于铝合金的黑色膜层上。本项目通过在Zr盐溶液体系中加入不同的着色盐,在AZ91D镁合金上制备出颜色均匀的黑色膜层,并对其耐腐蚀性能进行评价。

1 实验材料及方法

1.1 实验材料及制备

采用本校研制的全自动脉冲型微弧氧化电源及配套装置来制备微弧氧化黑色陶瓷膜。参数为:终止电压350 V,频率500 Hz,占空比15%,氧化时间10 min,溶液温度通过冷却循环系统控制在20 ℃左右。基体材料选用AZ91D压铸镁合金,其主要化学成分如表1所示。试样尺寸为10 mm×10 mm×5 mm。

表1 AZ91D镁合金成分(质量分数/%)Table 1 Compositions of AZ91D magnesium alloy(wt/%)

通过精密切割机将AZ91D板材切成试样,依次用型号为400#、600#、800#的砂纸对试样打磨直到其表面光滑无划痕,再使用超声波清洗器清洗试样,除去表面油污和灰尘,最后用去离子水洗净试样,烘干后装袋备用。微弧氧化处理后用去离子水冲洗试样表面残留的溶液,烘干保存。

本研究以Zr盐溶液作为基础电解液体系。主要考察Cu盐和Fe盐对微弧氧化膜层的影响。Zr盐溶液体系有利于提高膜层的生长速度,膜层中形成的二氧化锆在高温下稳定性较好。试样编号为:M0(未加着色盐膜层)、M1(加入Cu盐膜层)、M2(加入Cu-Fe盐膜层)和M3(加入Fe盐膜层)。M1试样的Cu盐浓度为10 g/L;M2试样的Cu盐浓度为10 g/L、Fe盐浓度为8 g/L;M3试样的Fe盐浓度为10 g/L。

1.2 膜层显色表征及结构形貌分析

采用不同着色盐制备的陶瓷膜层采用通用色差仪进行测量其颜色,样品正反面各测三次,取其平均值作为最终实验数据。以《L*a*b*标准色度系统》为依据对膜层颜色进行评定[16];采用Hitachi-S4800型场发射扫描电子显微镜(Scanning Electron Microscope,SEM)观察膜层的表面形貌;采用Bluker X射线衍射仪(XRD D/M2500)对膜层的物相进行分析;采用德国 “ZAHNER” 公司生产的IM6e型电化学工作站对试样进行极化曲线测试。

2 实验结果与分析

2.1 膜层颜色表征与分析

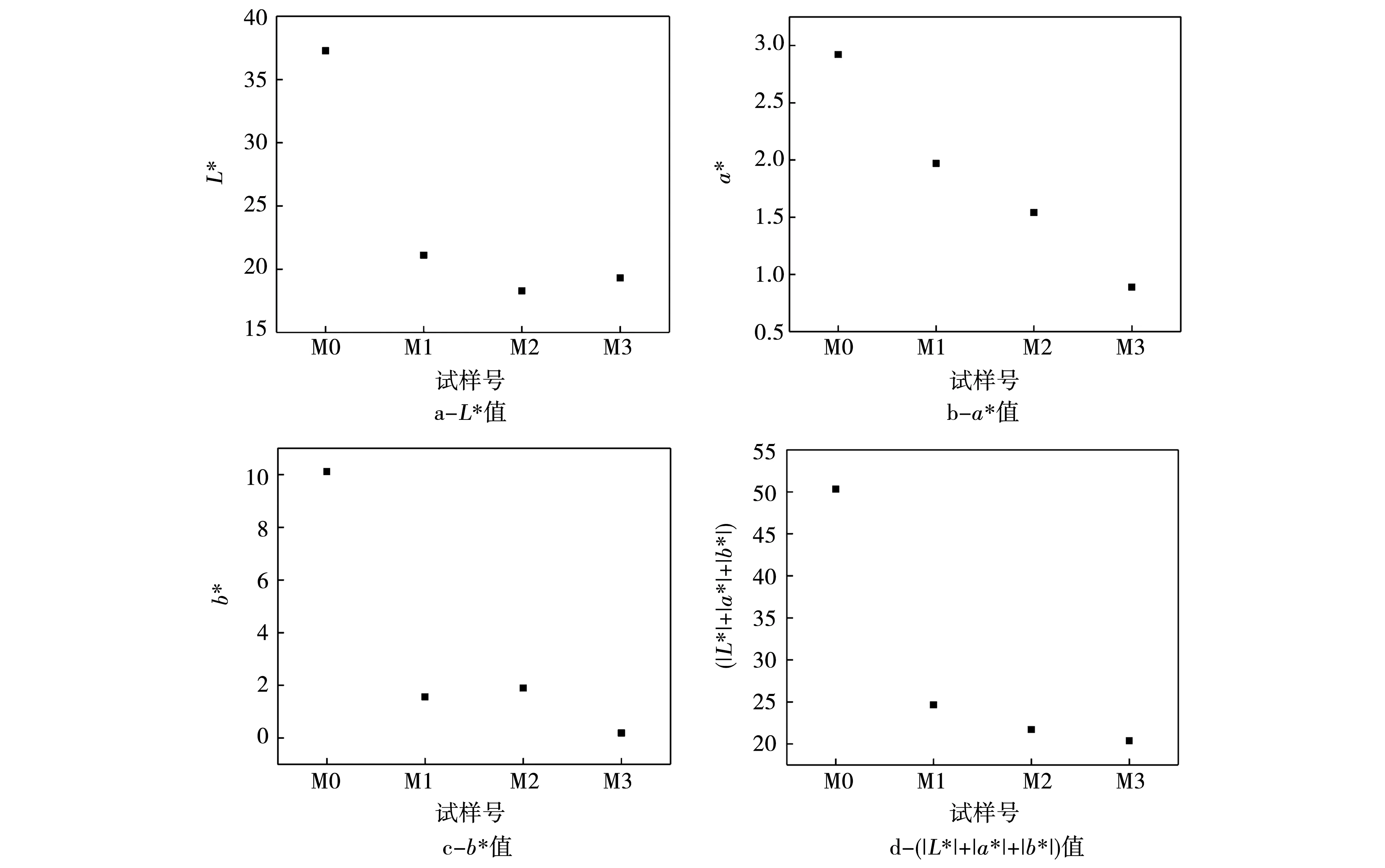

图1为通用色差仪测量的不同着色盐膜层的L*、a*、b*值以及(|L*|+|a*|+|b*|)值。从图1a中可以得到结论,M1、M2和M3号试样的L*值相比于M0号试样的L*值有较大幅度的减小,说明随着Cu盐和Fe盐的加入,膜层的明暗程度发生较大变化,膜层的亮度明显降低。从图1b、c中可以看出,随着Cu盐的加入,膜层的发红程度和发黄程度有所降低,在Cu盐中掺杂Fe盐后膜层偏红现象进一步得到缓解,而偏黄现象稍有增加;只加入Fe盐时膜层的a*值和b*最小。在图1d中可以看到,相对于M0号试样来说,M1、M2、M3号试样的黑度值大幅度减小,说明着色盐的加入对膜层的黑色程度有比较大的影响,其中以Fe盐为着色盐制备的膜层黑色程度最高。

图1 添加不同着色盐的膜层颜色的L*值、a*值、b*值、(|L*|+|a*|+|b*|)值Fig. 1 L* value, a* value, b* value, and (|L*|+|a*|+|b*|) value of film color with different coloring salts

2.2 膜层X射线衍射分析

微弧氧化是一个复杂的反应过程,受外界因素影响较大,如氧化电压[17]、电解液成分和温度[18]、电流密度[19]、氧化时间等。在微弧氧化过程中,随着电压的增加,试样表面微弧放电产生高温使Mg与O结合生成氧化膜层,同时溶液中的各种组分在电场作用下以离子形式向试样表面移动,然后参与微弧氧化反应,存在于膜层之中。在电解液中加入着色盐后,着色盐直接参与反应,通过等离子体电解与重组形成显色的化合物。微弧氧化膜层的微孔结构使得显色化合物在微孔中沉积下来。

图2a是未添加着色盐微弧氧化膜层的XRD图谱,图2b、c、d是分别加Cu盐、Cu-Fe盐、Fe盐微弧氧化膜层的XRD结果。由于膜层较薄,容易被击穿,所以在XRD图谱中出现了Mg的衍射峰。从图2中可以看出,膜层主要以Mg的氧化物、Zr的氧化物和Zr(SiO4)组成,其次含有加入不同着色盐而形成的氧化物。图2a中未加着色盐,主要组成物表观颜色都不显黑色。图2b在M1号试样微弧氧化膜层的组成物中,除了CuO之外其他组成物质都呈白色,因此M1号试样膜层颜色显黑主要是与Cu的氧化物有关。随着反应的进行,膜层表面的颗粒和微孔增多,表面更加不平整,反射光的强度减弱,使得膜层的颜色在视觉上加深;放电通道中Cu的氧化物的形态以及数量决定了膜层的色度,Cu的氧化物一部分在放电通道的内壁上沉降累积,一部分附着在膜层的表面,使得陶瓷膜表面呈现黑色。从图2c中可以看出,在电解液中加入Cu-Fe盐后,膜层中出现了铜的氧化物和铁的氧化物,使膜层发黑。从图2d中可以看出,致使膜层显黑的原因是生成了Fe的氧化物;溶液中的部分Fe3+发生还原反应,生成低价态的Fe2+和电解液中的离子熔融物共同堆积在基体表面;一部分Fe氧化物存在于膜层孔洞之中,随着Fe 氧化物含量的增加,使膜层的表观颜色加深。

图2 添加不同着色盐的黑色膜层XRD结果Fig.2 XRD results of black film with different coloring salts

2.3 膜层微观形貌分析

图3是在不同着色盐溶液中制得的黑色膜表面微观形貌图。从图3可以看出,无论是无着色盐体系还是加入着色盐的体系,经过微弧氧化处理的镁合金表面都出现分布不均匀的微小孔洞,微孔呈火山口状,孔周围存在由于等离子放电而产生的熔融喷射物。微孔是溶液中的离子与金属基体反应的平台,也是微弧氧化过程中熔融氧化物喷涌的载体。微孔之间的膜层表面上存在细小裂纹,这是由于在微弧氧化过程当中,从微孔中喷出的反应物在电解液的冷却作用下瞬间冷却凝固,在孔洞四周堆积层叠,随着堆积物的增加,膜层中的热应力过大,造成微孔之间存在微小裂纹[20]。在溶液中加入着色盐后,微弧氧化膜层表面更加不平整,叠孔叠层现象增多,同时孔径更加不均匀。由于加入着色盐后,电解液中的导电离子增加,电解液的导电性随之增大,导致微弧氧化过程中生成的电火花增大,使得局部氧化反应加剧,膜层的击穿和生长过程加快。所以膜层表面液滴状的熔融物就会增加,部分已经冷凝的微孔就会被部分或者全部覆盖,产生叠孔和叠层现象,孔径也变得不均匀。着色盐的加入,会导致膜层表面的颗粒和微孔增多,表面更加不平整,所以反射光的强度减弱,使得膜层的颜色在视觉上加深。

2.4 电化学分析

图4是基体和未加着色盐、加入不同着色盐的试样在质量分数为3.5%的NaCl水溶液中的动电位极化曲线。表2是不同试样的极化曲线数据。从图4和表2可以看出:

经过微弧氧化处理后膜层的腐蚀电流密度Icorr明显小于镁合金基体的腐蚀电流密度,同时经过微弧氧化处理膜层的腐蚀电位Ecorr都高于镁合金基体的腐蚀电位。说明微弧氧化膜层能够很好地提升镁合金的耐腐蚀能力。

图3 添加不同着色盐的黑色膜层SEM结果Fig.3 SEM results of black film with different coloring salts

图4 不同试样的极化曲线Fig.4 Polarization curves of different samples

对比未添加着色盐膜层和添加不同着色盐膜层的极化曲线后发现,加入Cu盐后,膜层的腐蚀电流密度Icorr增大较明显,腐蚀电位Ecorr略有降低;加入Cu-Fe盐后,膜层的腐蚀电流密度Icorr稍有减小,腐蚀电位Ecorr有所升高;加入Fe盐后,膜层的腐蚀电流密度Icorr有较大的减小,而腐蚀电位Ecorr有明显降低。

综合来看,加入Cu-Fe盐的膜层腐蚀电位Ecorr最高;加入Fe盐后膜层的腐蚀电流密度Icorr最小;相比于未加着色盐的膜层,加入Cu-Fe盐的膜层腐蚀电流密度Icorr减小的同时腐蚀电位Ecorr升高;而加入Fe盐后膜层腐蚀电流密度Icorr比添加Cu-Fe盐的小,同时腐蚀电位Ecorr也降低。因此,加入Cu-Fe盐的膜层耐腐蚀性能最好。

表2 不同试样的极化曲线数据Table 2 Polarization curve data of different samples

3 结 论

1)在其他条件不变的情况下,在AZ91D镁合金微弧化电解液Zr盐溶液中添加Fe盐制得的微弧氧化黑色膜层的黑色程度最大,添加Cu-Fe盐的黑色程度次之,添加Cu盐的黑色程度最小。

2)膜层显现黑色的主要原因是着色盐中的金属离子参与微弧氧化反应,形成CuO、Fe3O4等氧化物,沉积在膜层表面和微孔中,使膜层显现黑色。

3)膜层的极化曲线测试结果表明,加入着色盐为Cu-Fe盐时黑色膜层的耐腐蚀性最好,加入Fe盐的膜层耐腐蚀性次之,加入Cu盐的耐腐蚀性相对最差。