铁路报废货车厢体与转向架分离装置的应用

郝 旭

(中铁物总资源科技有限公司,合肥 230601)

铁路上用于载运货物的货车统称为铁路货车。在铁路报废物资中存在大量需要拆解的报废货车,因此研制专业化的报废货车拆解生产线至关重要。其中,货车厢体与转向架分离是整个车厢拆解生产线中的重要工序,也是实现货车拆解智能化生产的重要环节。在铁路领域分离货车厢体与转向架均采用顶升装置支撑、人工辅助的拆解方式。顶升后通过专用支架支撑,再用牵引设备将转向架从厢体底部移出,最后用行车吊装将其放置于待处理区进行拆解。该种作业方式较为传统,且顶升装置支撑时不能实现多设备同步顶升,同时顶升支撑过程存在安全隐患。此外,转向架从厢体底部移出需要牵引设备,且需要人工辅助多,工作效率低,不利于实现生产线批量化拆解和分离作业。因此,解决报废货车给铁路环境带来的问题,促进铁路报废物资循环利用具有极其重要的意义。

1 顶升分离装置的总体组成

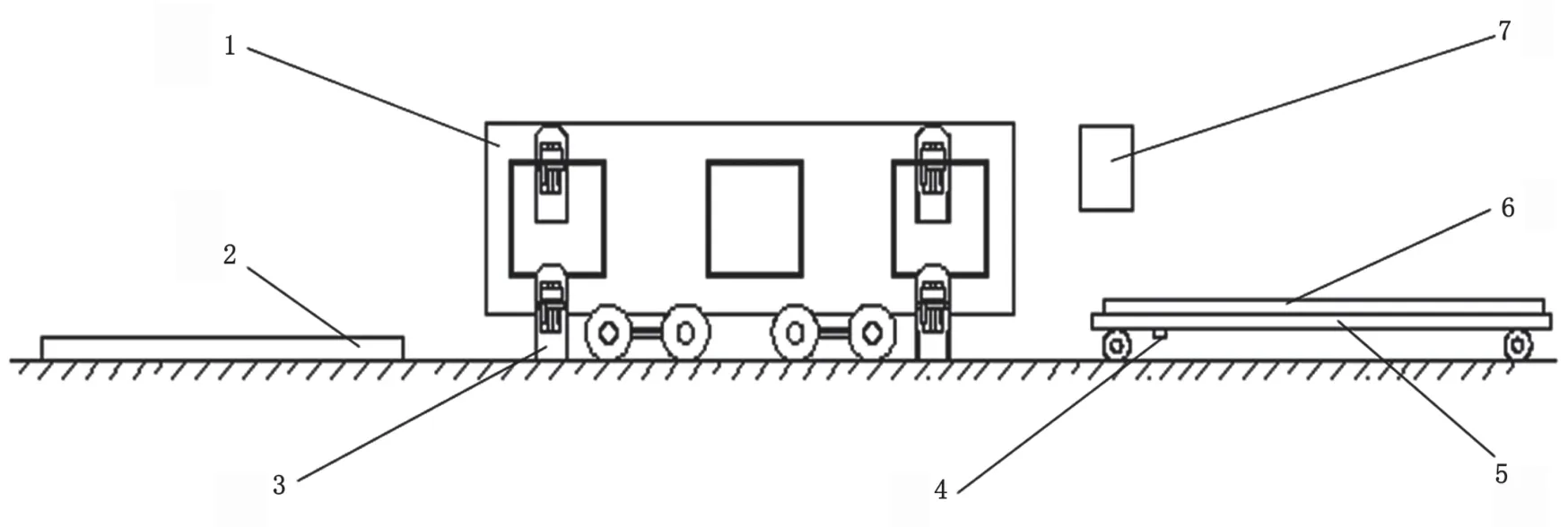

该顶升分离装置实现了货车的厢体与转向架同步顶升分离、转向架移出、回转台90°转向、顶升装置下降以及有轨制导车辆(Rail Guided Vehicle,RGV)小车转运厢体等功能。它主要由顶升装置控制单元、RGV升降平台和回转台3部分组成。其中,顶升控制单元主要由集成控制单元和4台顶升设备组成。RGV升降平台包括RGV小车、支撑工装和控制系统,如图1所示。

图1 顶升分离自动化装置布局示意图

1.1 顶升控制单元组成

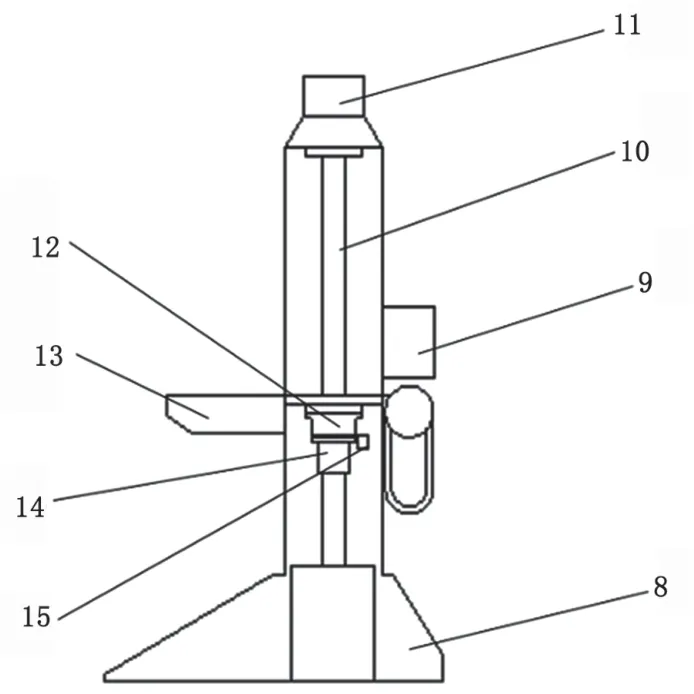

从图1可以看出,顶升控制单元主要由集成控制单元和4台顶升设备组成。其中,顶升设备包括机体、分控箱、丝杠、起升电机、工作螺母、传感器组、托头和安全螺母,如图2所示。机体立柱外侧设置分控箱,内部设置传感器组。传感器组用于采集丝杠的转速信号和位置信号,并分别与分控箱信号和集成控制单元信号连接,将采集到的丝杠的转速信号和位置信号输送至集成控制单元,用以控制起升电机启动或停止。起升电机输出端连接丝杠,通过丝杠驱动工作螺母举升托头,用于顶升分离厢体与转向架。若工作螺母发生损坏,则由安全螺母承受报废货车质量,起到安全保护的作用[1]。

图2 顶升设备结构示意图

1.2 顶升同步控制原理

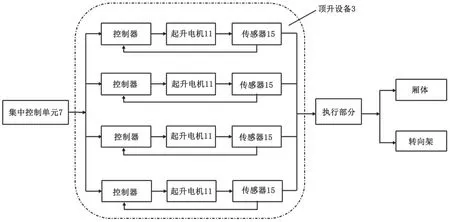

该顶升分离装置集成控制控制单元和4台顶升设备,实现同步升降,控制原理如图3所示。

图3 顶升分离装置控制原理示意图

接通电源后,可编程控制器(Programmable Logic Controller,PLC)接收按钮信号和其他控制信号,并在处理后将信号传输至执行单元。执行单元在执行过程中检测单元信号发生的改变,由检测信号单元及时传输至PLC,再由PLC及时输出至执行单元,使运动发生相应改变[2]。顶升设备同步控制主要由PLC控制,在接收到传感器的反馈位移误差后,控制电机转速变化,保证丝杆在上升和下降过程中位移一致,从而实现顶升设备高度一致[3]。通过执行部件托头将货车同步顶升或下降,最终将厢体与转向架成功分离。

2 顶升分离装置的工艺方法

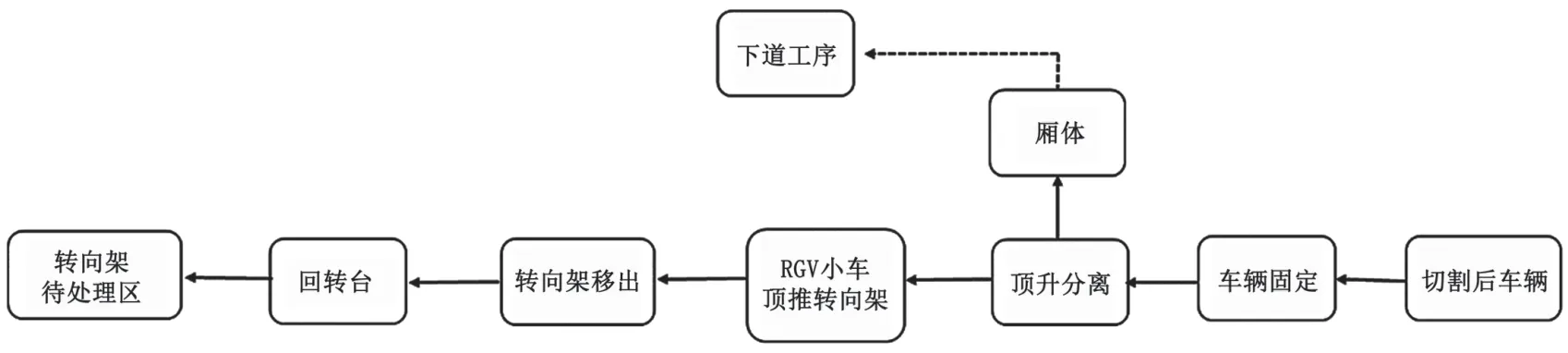

货车厢体与转向架分离工艺方法基于顶升分离装置。货车先进行切割工艺,再通过RGV小车将其牵引至分离工位,然后将其固定[4]。通过顶升分离将厢体顶升后进入下一工序,再由RGV小车顶推转向架,将转向架移出,并在回转台回转90°后进入转向架待处理区,以此实现车厢与转向架的分离[5],如图4所示。

图4 货车厢体与转向架分离工艺方法图

进行分离工序前,先将待分离的厢体与转向架通过支撑工装固定在RGV小车上,由RGV小车牵引进入厢体与转向架分离工位。两侧的操作工人通过定位装置确认车厢及车体顶升设备的位置后,4台顶升设备中的丝杠平行顶撑待分离的厢体,之后按下集成控制单元操作启动按钮,顶升设备同步顶升车厢,使其脱离转向架连接销,从而实现厢体与转向架的彻底分离。

在顶升过程中,集成控制单元接收4台顶升设备中传感器组采集到的丝杠转速信号和位置信号,并判断车厢顶升过程中是否平稳。若出现转速信号不相等或者位置信号不平行的问题,集成控制单元将控制起升电机停止工作,同时启动报警系统。

分离完成后,通过控制系统向RGV小车发出信号,RGV小车顶推转向架并移除厢体底部至回转台,再通过人工操作控制实现90°回转,然后通过人工辅助将转向架推至转向架待处理区。RGV升降平台顺利进入车厢底部,通过人工辅助确认位置后,按下控制系统操作启动按钮,顶升设备同步将厢体下降,降落至支撑工装上方。确认后,通过控制系统控制RGV小车将车厢按照生产线运行输送至下道工序。

3 技术方案实施效果

该技术方案中,顶升设备起升电机下方有托头支撑,工作螺母下方安装有安全螺母。传感器组包括转速传感器和位置传感器,分别用以采集所述丝杠的转速和位置。顶升设备设置为4台,集成控制单元安装在机体下端,其箱体内安装有数量与顶升设备一致的控制器,可以同步控制4台顶升设备,实现顶升和下降一致,消除误差,提高安全性。同时,通过人工辅助将转向架推至转向架待处理区,同时确认RGV升降平台位置。

4 结语

通过使用该顶升分离自动化装置,可见该技术方案满足实际工作需要。顶升装置了实现多设备同步顶升,解决了生产线批量化拆解和分离作业效率低的问题,操作方便且安全可靠,实现了铁路报废货车的规模化处置,减轻了铁路环境压力,具有一定的推广意义。