基于Swansoft的典型轴类零件数控仿真加工

祝日东 裴 岩

(运城职业技术大学,运城 044000)

数控加工具有高效率和高精度等优点,已被广泛应用于机械加工领域[1]。Swansoft是由南京斯沃软件技术有限公司开发的数控车、铣及加工中心仿真软件,是结合各机床厂家的实际加工制造经验,并与高校教学训练一体开发的数控系统。通过该软件的学习,可以使学生在PC机上模拟操作机床,达到实物操作训练的目的,并减少机床设备投入。数控编程是未来工业发展的重要趋势,是未来机械从业人员需要具备的技能之一[2]。

1 轴类零件实体造型

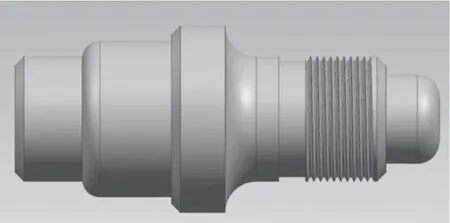

根据零件平面图形,利用UG软件绘制实体造型。该零件为阶梯轴,具有普通螺纹、退刀槽和圆弧面等结构,整体加工难度适中,如图1所示。

图1 阶梯轴三维造型

2 零件加工工艺

2.1 零件图样分析

图1工件的毛坯尺寸为ϕ45×100 mm,材料为45号钢的棒料。该零件的主要加工表面包括圆柱面、顺圆弧曲面、逆圆弧曲面、螺纹、退刀槽和倒角等。工件的轴向尺寸和表面粗糙度没有较高的要求,只有径向方向和总长度有尺寸公差,且没有特殊的硬度要求和热处理要求。

2.2 确定零件装夹方案

因为该零件是实心轴且总长较短,所以采用三爪自定心卡盘进行夹紧,不需要顶尖配合固定零件。分析零件结构可知,需要通过两次装夹完成工件轮廓的加工,即需要掉头加工。为防止已加工表面由夹紧引起变形而导致加工失败,需要将已加工表面主要受力面包裹铜片来保护工件。

2.3 加工刀具的选择

根据零件的加工工艺分析可知,加工工序选择刀具有1号硬质合金外圆粗车刀、2号硬质合金外圆精车刀、3号切槽刀和4号硬质合金外螺纹刀。其中:1号刀具平端面,粗车外圆;2号刀具精车外圆;3号刀具外径切槽;4号刀具切外螺纹。

2.4 数控加工工艺分析

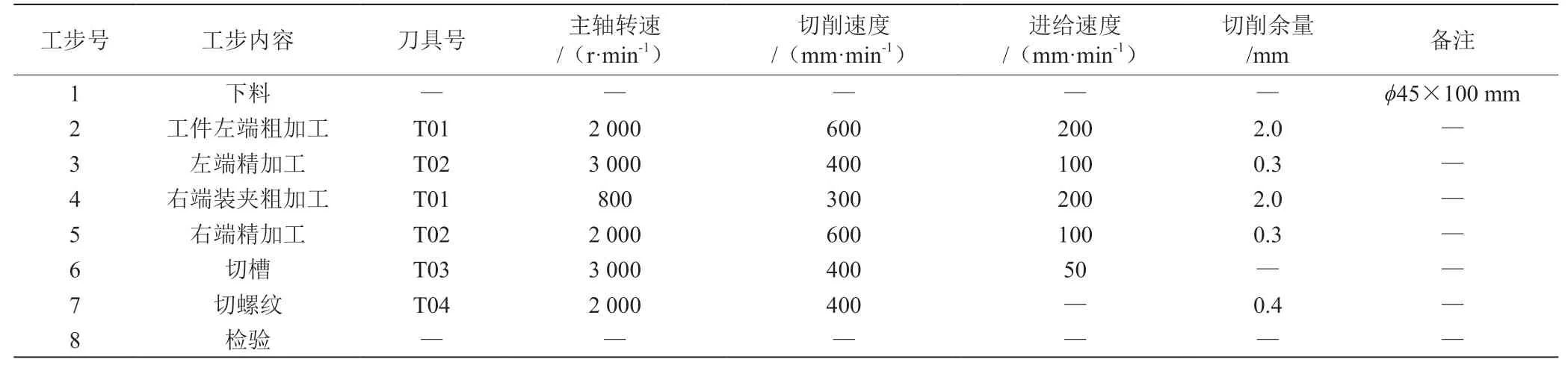

根据零件的结构制定零件的加工工艺,如表1所示。

表1 数控加工工艺工序卡

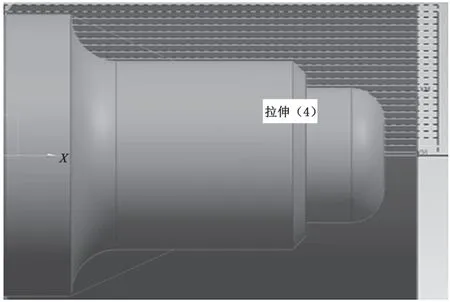

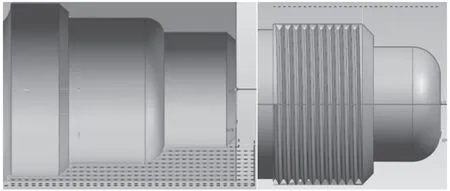

3 UG软件生成刀具加工路径

UG NX加工模块的功能强大,可以编制各种复杂零件的精、粗加工程序。用户可在图形界面下编辑刀具路径,观察刀具的运动过程,生成刀具位置源文件等。应用后置处理功能生成指定机床识别的数控加工程序[3]。根据加工流程,生成阶梯轴的刀具加工路径。图2为工件左端刀具加工路径,图3为工件右端刀具路径。

图2 工件左端刀具路径图

图3 工件右端刀具路径图

4 Swansoft的仿真加工

4.1 加工前的准备工作

(1)启动Swansoft仿真软件,选择华中数控系统HNC-21T,旋开机床急停按钮,执行刀架回参考点操作,建立机床坐标系[4]。

(2)在设置毛坯选项中设置毛坯材料为棒料,直径45 mm, 长度100 mm,夹具为三爪卡盘。按要求在刀具库管理选项卡中选择外圆粗车车刀、外圆精车车刀、切槽刀以及螺纹刀,并分别添加到相应的01、02、03、04号刀位中。

(3)刀具装夹完毕后,在手动模式下打开刀偏表,驱动主轴旋转,移动刀架试切一段外圆,然后保持X坐标不变,移动Z轴刀具离开工件,测量出该段外圆的直径。之后将测得的直径输入到相应的刀具号试切直径中,由系统自动计算工件坐标系X原点的位置,再移动刀具试切工件端面,在相应刀具号试切长度输入Z0,系统会自动计算工件坐标系Z原点的位置[5]。

4.2 仿真加工

将在UG中经过后置处理的加工程序导入Swansoft仿真软件,选择自动加工模式,然后关闭机床舱门,按循环启动键进行零件的仿真加工。加工效果如图4所示。

图4 轴零件仿真加工图

5 结语

针对典型的轴类进行工艺分析、刀具选择、零件建模、程序生成、后置处理以及仿真加工。通过UG的自动编程和数控仿真加工相结合的方式,为机械加工车间实现自动化和智能化生产提供了有力的保障,并且提高了数控加工的生产效率,减少了废品率,节省了生产成本。