热老化对XLPE微观结构及介电性能的影响机制综述

刘 涛, 李 欢, 徐 磊, 杨章勇

(陕西理工大学 电气工程学院, 陕西 汉中 723000)

交联聚乙烯(cross-linked polyethylene,XLPE)电力电缆因其优异的电气性能、理化性能,以及质量轻、维护方便等优点,被广泛地应用于远距离高压直流输电系统[1-3]。但在电缆运行过程中XLPE的绝缘性能会受到多种因素的影响,突发故障时温度的急剧升高是导致绝缘劣化甚至失效的一个主要原因。如中低压电缆过载或短路时,短时间内电缆绝缘的温度能够达到150 ℃[4],而当高压电缆出现短路故障时,电缆绝缘的温度甚至可达250 ℃[5]。就当前我国220 kV XLPE电缆来说,绝缘层厚度约为27 mm,对应国外电压等级225 kV电缆绝缘厚度值(如日本23 mm、德国24 mm、荷兰17 mm)相对偏大[6-7]。相对较大的绝缘厚度对于导热性较差的XLPE来说,散热成为了一个具有挑战性的问题。当焦耳热和其他介电损耗产生的热能无法向周围释放时,绝缘的失效就会发生,因此对于国内现服役的XLPE电缆来说热老化的影响必须加以重视。

目前,国内外学者主要针对热老化对XLPE电缆绝缘微观结构和宏观性能的影响进行了一系列的研究,笔者也针对热老化对XLPE电缆绝缘晶体结构、介电性能、空间电荷分布特性等方面的影响做了一些工作。研究表明,热老化过程中,在XLPE绝缘内发生的氧化反应会引发XLPE分子链的断裂,进一步导致XLPE结晶度和介电性能的下降。本文主要阐述XLPE电缆绝缘的热老化机理,综述了近年来在热老化对XLPE电缆绝缘微观结构、电荷输运特性和介电性能影响方面的研究进展。

1 XLPE热老化过程中的氧化反应

在热老化过程中,由氧化反应所引发的热氧降解会导致XLPE电缆绝缘聚集态结构和性能的逐步劣化,而聚合物热氧降解的核心是自动氧化反应[8]。自动氧化反应过程大致分为以下几个阶段。

1.1 引发过程

在引发过程中,XLPE受到热的作用或与氧发生反应,XLPE大分子链的弱点部位发生断裂,产生自由基[9]:

RH→R·+·H,

(1)

RH+O2→R·+·OOH,

(2)

其中RH为XLPE分子链,R·为自由基,·OOH为过氧化氢自由基。

1.2 增长过程

在增长过程中,自由基与氧发生反应,生成过氧化自由基。过氧化自由基进而与XLPE分子链反应,捕获分子链上的氢原子,生成过氧化氢物[9]:

R·+O2→ROO·,

(3)

ROO·+RH→ROOH+R·,

(4)

其中ROO·为过氧化自由基;ROOH为过氧化氢物。

在热的作用下,过氧化氢物会分解产生新的自由基,新自由基与XLPE分子链发生反应,又产生新的自由基和过氧化氢物。这样新产生的自由基和过氧化氢物会投入到之前的反应中,保持整个氧化反应连续、自加速进行[10]:

2ROOH→RO·+ROO·+H2O,

(5)

RO·+RH→R·+H2O,

(6)

ROO·+RH→R·+ROOH,

(7)

其中RO·为氧化自由基。

1.3 终止过程

在终止过程中,自由基、过氧化自由基相互碰撞而发生双基耦合反应[8]:

ROO·+ROO·→ROOR+O2,

(8)

ROO·+R·→ROOR,

(9)

R·+R·→R-R,

(10)

自由基R·自身相互反应生成新的交联键,因此在XLPE的热老化过程中还会发生再交联反应[11]。

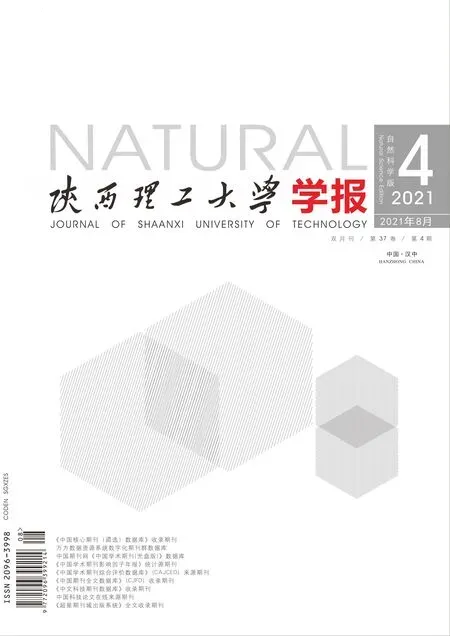

整个氧化循环反应的过程如图1所示,一个氧化循环的结束意味着一个R·至少变成了3个R·,R·的浓度在不断增加,同时反应的速度也在不断加快,从而形成了自动氧化反应。

图1 氧化循环反应过程 图2 不同温度热老化试样的红外光谱曲线

针对热老化试样,可以通过红外光谱测试结果计算试样的羰基指数,进而表征试样的热老化程度及热老化速率[13]。

图2所示为100、130、160 ℃三个老化温度下XLPE试样的红外光谱曲线,其中,1750~1700 cm-1波数范围内的吸收峰为CO的特征吸收峰。可以看出,老化温度越高,则羰基吸收峰强度越大,羰基吸收峰随老化时间的增长速度越快。因此,老化温度越高,老化过程中的氧化反应速率越快。

2 重结晶过程和热氧降解过程

为了延缓XLPE电缆绝缘在热老化过程中的氧化反应,电缆生产厂家会在绝缘中添加抗氧化剂,常用的抗氧化剂为链终止给体(CB-D)抗氧化剂[14]。其具体作用过程如下所示[8]:

AH+ROO·→ROOH+A·,

(12)

A·+ROO·→ROOA,

(13)

A·+A·→歧化或者耦合,

(14)

式中AH为CB-D抗氧化剂,它能阻断ROO·与RH的反应,使氧化反应无法进入自加速状态。

参考文献[15-17]表明,热老化过程中,XLPE电缆绝缘的性能呈现出先缓慢上升后快速下降的变化趋势。文献[14]和文献[12]分别通过红外光谱测试和氧化诱导期测试定性表征了XLPE电缆绝缘中抗氧化剂的含量随老化时间的变化情况,发现抗氧化剂未被完全消耗时,XLPE的微观结构和宏观性能不仅未出现明显的劣化,反而出现了小幅度的提升;当抗氧化剂被完全消耗后,XLPE电缆绝缘的微观结构和宏观性能开始快速劣化。

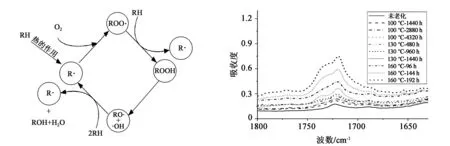

在热老化进程中,XLPE电缆绝缘内发生的主要有重结晶过程和热氧降解过程。在老化初期,对应物理老化阶段,此阶段由于抗氧化剂的存在,氧化反应速率比较低,主要发生重结晶过程[14]。重结晶过程中,再交联反应使得XLPE试样中因热的作用而产生的自由基R·彼此结合,产生交联键,提升试样的交联度[18]。热老化过程中产生氧化自由基RO·及过氧化自由基,并通过歧化反应产生醛、酯和羧酸等老化产物,与此同时,XLPE试样中重结晶过程使得部分非晶区转化为结晶区,晶体结构完善度提高,同时结晶度小幅上升[14]。相似的结果在文献[15,19-20]中也有报道。如图3所示为热老化过程中XLPE结晶度的变化趋势[15],可以看出在80、100、120、140 ℃四个老化温度下,热老化前期XLPE的结晶度均出现了不同程度的增大,即为重结晶过程的结果。

图3 热老化中XLPE的结晶度变化趋势 图4 热老化中XLPE内自由体积的增大过程

老化中后期主要发生的是化学老化,此阶段中由于抗氧化剂已被消耗完,氧化循环状态进入自加速,热氧降解造成自由体积的进一步增大及老化产物的快速增加[14]。如图4所示为热老化条件下,XLPE试样中自由体积增大过程的示意[21]。

3 热老化过程对微观结构和介电性能的影响

3.1 微观结构

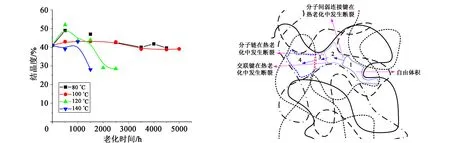

作为一种典型的半结晶聚合物,XLPE电缆绝缘的力、热、介电等宏观性能与晶体结构有着密切的关联。球晶作为XLPE的主要微观形态是由多个片晶呈放射状构成。无定形区就是片晶与片晶之间的区域,在XLPE中约占65%。老化温度的不同可能会在一定程度上影响热氧降解过程对XLPE电缆绝缘的晶体结构破坏方式。当老化温度低于XLPE的熔融温度Tm时,XLPE为典型的半结晶聚合物;当老化温度高于Tm时,在老化过程中XLPE晶体会发生熔融,结晶区转变为无定形区,此时XLPE则转变为非晶态聚合物。而半结晶聚合物和非晶态聚合物在结构上的差异造成了晶体结构破坏方式上的差异。

3.1.1 不同老化温度下XLPE的晶体结构变化

老化温度低于Tm时,热氧化被抗氧化剂抑制。此时,片状晶体的一部分可能会产生熔融现象,热氧降解主要影响XLPE试样的非晶区,对结晶区的作用相对较弱[14]。氧化对结晶区造成的破坏主要体现在热老化导致无定形区发生热膨胀,O2会沿着片晶和无定形区的界面侵入球晶。随着氧化进程的逐渐深入,片晶上规则排列的分子链以及片晶之间的连接键先后发生断裂,片晶的结构进而受到一定的破坏,如图5所示[12]。

图5 老化温度低于Tm时XLPE晶体的破坏过程 图6 老化温度高于Tm时XLPE晶体的破坏过程

老化温度高于Tm时,XLPE试样中的球晶处于熔融状态,此时,组成片晶的分子链由规则排列状态转化为无序分布状态。XLPE在高于Tm的温度下老化,可以促进氧扩散到分子链之间的空间,从而加速热氧化反应[22]。抗氧化剂一旦被消耗完全,试样原来的结晶区就会由于热氧降解的作用被严重破坏,在老化结束时XLPE试样晶体结构已趋于疏松,球晶的完整度受到破坏,如图6所示[12]。

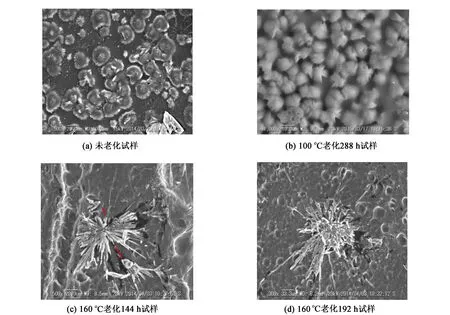

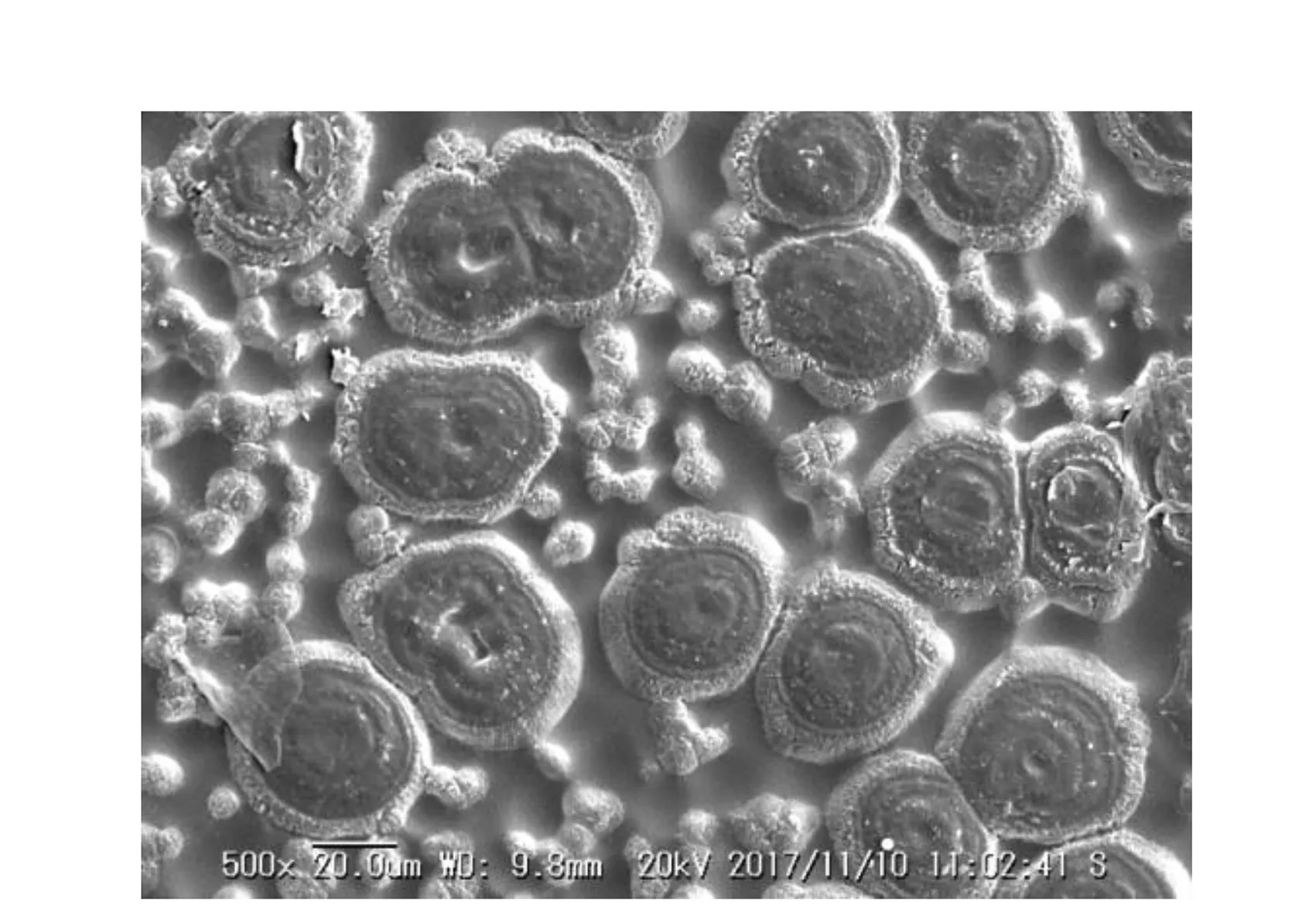

如图7所示为不同老化温度下,XLPE老化试样中球晶的SEM照片[12]。图7(a)为未老化XLPE试样的SEM照片。可以看出未老化XLPE试样中的球晶由片晶堆叠而成,球晶的直径约为15~20 μm。图7(b)为100 ℃热老化2880 h试样的SEM照片,此时XLPE试样中的球晶结构基本未被破坏,直径约为10~15 μm。但部分球晶上出现了“花瓣状”的缺陷,这些缺陷产生的过程可以由图5来进行解释。图7(c)所示为160 ℃老化144 h试样的SEM照片,可以看出,此时XLPE试样中的球晶已经受到了严重的破坏,具体表现为片晶之间的距离变大、片晶数量减少、球晶结构的完整性不再[14]。图7的结果可以很好地支撑图5、图6中关于不同温度热老化对XLPE晶体破坏过程的推断。

图7 不同温度热老化XLPE试样中球晶的SEM照片

热老化对XLPE晶体结构的破坏进而会导致结晶度的下降及晶体完善程度的下降。文献[9]通过DSC法研究了XLPE老化试样中晶体的熔融特性,发现老化会导致Tm的下降、结晶度的降低、晶体完善程度的下降。文献[13]通过X射线衍射对XLPE老化试样进行测试,发现热老化会导致XLPE晶面间距增大,晶体结构趋于疏松。文献[23]通过扫描电镜实验观察到球晶结构在老化过程中变得膨胀松散,无定形区面积增大。XLPE网状结构在老化进程中会逐渐减少,最终丧失绝缘性能。与晶体结构的破坏程度和片晶分布情况直接相关的XLPE的结晶度、熔融峰温度和熔融焓随着老化时间的增加会也发生变化,这些都可以从不同角度反映出XLPE绝缘材料的老化程度。在热老化过程中,还观察到球晶融合的现象,即多个球晶融合为尺寸更大的球晶,如图8所示。这会引发球晶数量的减少,球晶尺寸的增大,可能会对XLPE电缆绝缘的性能带来不利影响。

图8 热老化中XLPE球晶的融合现象

3.1.2 热老化对XLPE交联度变化的影响

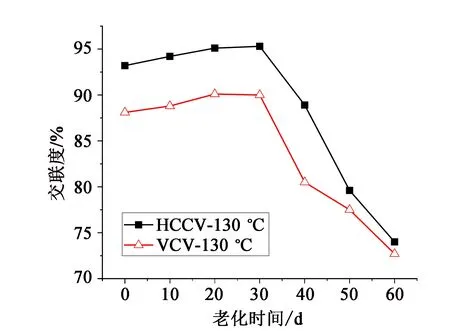

除了破坏XLPE电缆绝缘的晶体结构之外,热老化还会导致XLPE电缆绝缘交联度的变化。由于大分子链末端的断裂,小分子链片段可能出现在非晶区。这些产生的片段可以形成结晶,并能够起到促进结晶的作用,即就是再交联现象[22]。图9所示为热老化过程中XLPE电缆绝缘的交联度变化过程,其中HCCV表示采用悬链式生产线交联生产的高压XLPE电缆,VCV表示采用立塔式生产线交联生产的高压XLPE电缆。从图中可以看出XLPE试样的交联度随着老化时间的增加呈现的变化趋势,其中,再交联反应可归结于老化初期XLPE试样交联度增长的原因,而热氧降解导致的交联键的破坏则是老化中后期XLPE试样交联度快速下降的原因。

图9 热老化过程中XLPE电缆绝缘的交联度变化情况

3.2 介电性能

3.2.1 热老化对XLPE介电性能及空间电荷特性的影响

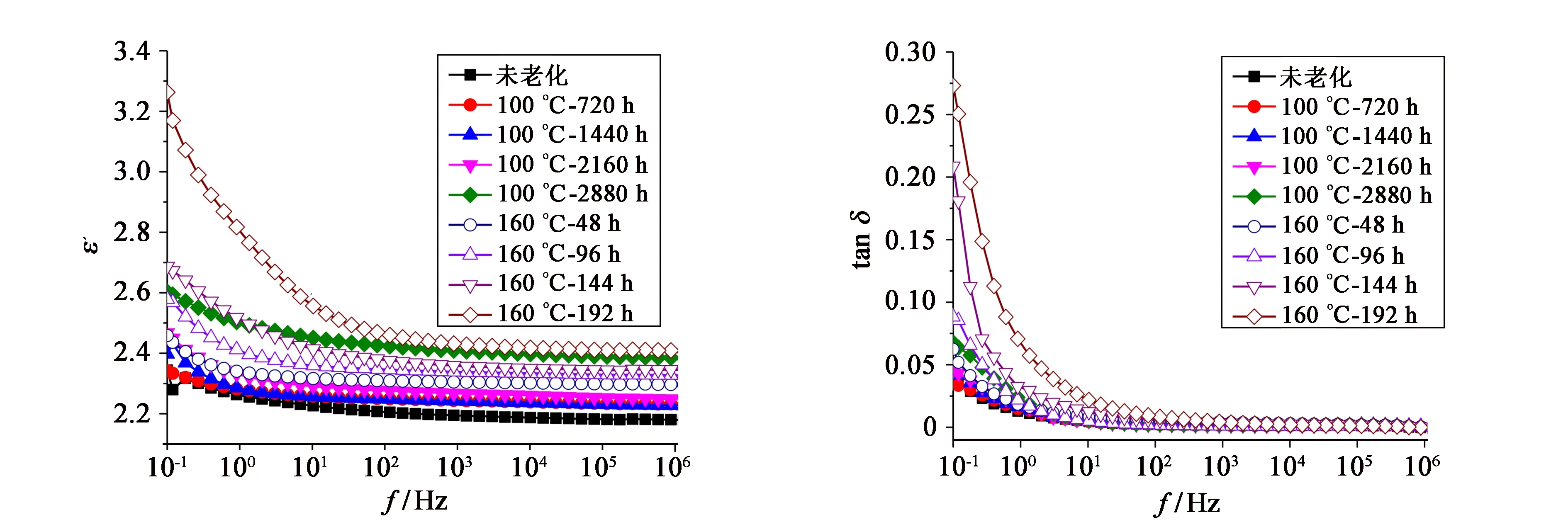

热老化过程中,含酮基、酯基、醛基和羧酸等极性基团的老化产物数量的增加[32],会使得XLPE的低频介电常数增大,如图10(a)所示,在高频下介电常数的增加相对不明显。从图10(a)中还可以发现,老化温度越高,介电常数增大的幅度越大,这与不同温度下老化产物含量的差异有关。图10(b)所示为不同热老化试样的tanδ随频率f的变化规律。可以看出,热老化使得tanδ在低频范围内(10-1~102Hz)增长明显,而老化温度越高,低频损耗增大的幅度越大。低频电介质损耗的来源主要是绝缘电极附近的空间电荷积聚而引起的界面极化[25]。

(a)介电常数 (b)介质损耗角正切图10 热老化过程中XLPE介电常数和介质损耗角正切的变化情况

文献[22,26]的研究结果表明,在老化温度小于Tm时,部分晶区熔化,再交联需要一定的老化时间,才能对介电常数产生主导影响。相反,当XLPE试样在大于Tm的温度下老化时,热氧化反应的降解过程很快成为主导,导致非晶相增加,大分子链在极化作用下更易相互作用,与此同时会产生较多的极性基团,导致介电常数和介电损耗急剧增加。另外,由于XLPE中空间电荷的局部积累,在低频时介电常数随老化时间的变化更为重要[27]。

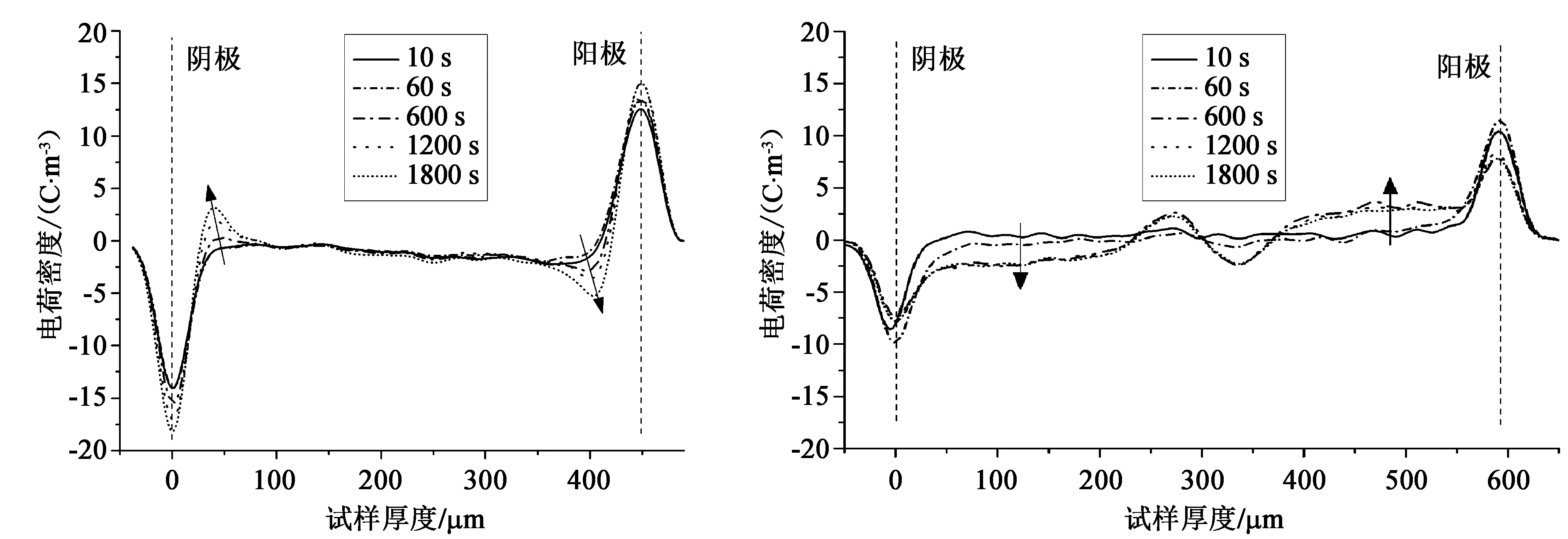

由于XLPE的结晶度在热老化条件下不断降低,导致材料中陷阱密度和空间电荷密度的增加,而XLPE热老化试样在不同老化温度下的空间电荷分布特性也具有一定的差异[28-31]。老化温度低于熔融温度Tm时,随着加压时间的增加,试样中异极性电荷积聚量和电极上的感应电荷量逐渐增大。而当老化温度高于熔融温度Tm时,XLPE热老化试样中的空间电荷积累随着老化时间的增加由异极性电荷向同极性电荷转变。在老化末期,试样中内部靠近电极处同极性电荷显著增加,在试样中间还出现了异极性电荷积聚。随着加压时间的增加,电荷积聚量开始快速增大,如图11所示[32]。此外,随着老化程度的增加,同极性电荷会导致热老化XLPE试样中的电场发生畸变,试样的直流电导率也会随测量电场的增大而增大[33]。

(a)100 ℃老化2880 h (b)160 ℃老化192 h图11 热老化XLPE试样的PEA加压曲线

总之,XLPE的热老化过程对介电性能的影响可分为两个阶段:在老化初期,引入的抗氧化剂抑制了降解机制。此外,在XLPE中还可能发生再交联反应,导致某些部分再结晶从而减弱极化过程。在第二阶段,随着热应力的增加,热氧化反应起主导作用,分子链断裂并生成更多的极性基团,进而导致低频下介电常数和介电损耗显著增加[32,34]。

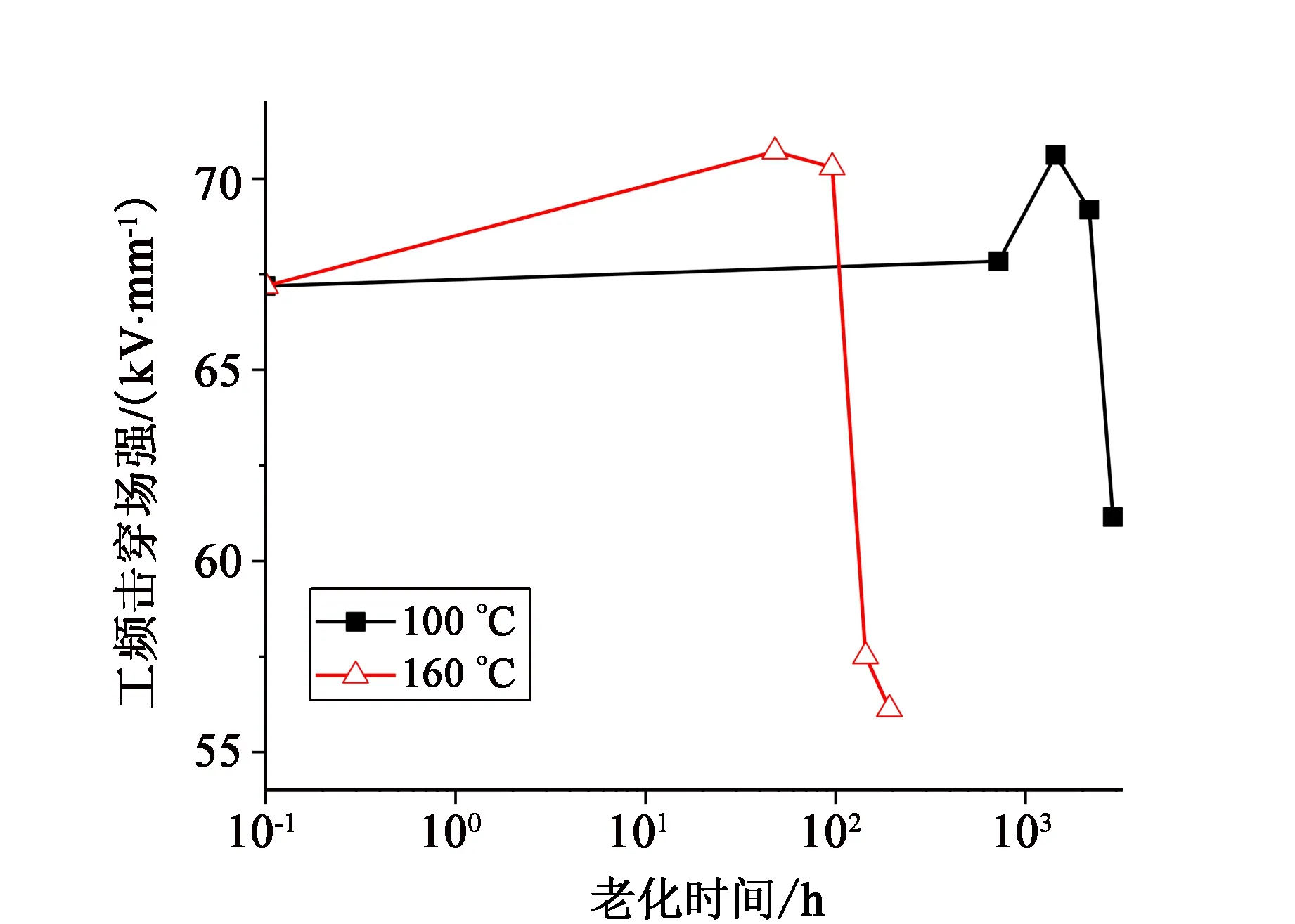

3.2.2 热老化对XLPE工频击穿特性的影响

热老化过程中,随着老化时间的增加,XLPE试样的工频击穿场强曲线呈现出先缓慢上升再快速下降的趋势。老化温度越高,则击穿场强的下降速率与下降幅度就越大,如图12所示。老化温度越高,则老化末期击穿场强的下降速率与下降幅度越大。

图12 热老化XLPE试样的工频击穿场强

部分学者研究了XLPE热老化和陷阱参数之间的关系并进行直流击穿强度试验。结果表明,陷阱参数会在一定程度上影响XLPE电缆绝缘中载流子的注入和迁移过程,进而对XLPE电缆绝缘的介电性能产生影响[35-37]。

在XLPE热老化早期,试样的结晶度增大,部分无定形区向结晶区转化,使得电极附近的深陷阱小幅增大,可以抑制进一步的电荷注入。同时,由于较少的注入电荷,导致击穿强度的增加和直流电导率的降低。随着热老化程度的持续升高,XLPE试样结晶度下降,样品中引入了更多的深陷阱,大量的电荷注入导致直流电导率升高,击穿强度降低。

热老化对XLPE试样微观结构产生影响,进而通过电荷的注入、载流子的数量、载流子的输运和空间电荷积聚等几方面来影响XLPE试样的工频击穿特性。

(1)电荷的注入:击穿实验过程中,电子和空穴经电极注入至XLPE试样内部。未老化试样表面的电子和空穴陷阱有效地降低了经电极注入试样内部的电荷数目。老化温度低于Tm时,热老化对试样的影响并不显著,电极注入试样内的电荷数目也不明显。当老化温度高于Tm时,老化后期试样内可观察到明显的同极性电荷积聚,因此在电场作用下经电极注入XLPE试样内部的电荷数量大幅增加,可导致老化末期的工频击穿场强大幅下降[38-39]。

(2)载流子的数量:氧化反应使得XLPE试样中酮、醛、酯基及羧酸等老化产物数量增加,老化产物的电离使得电极附近产生异极性电荷积累。因此,相比未老化试样,热老化试样中具有更多的老化产物,老化产物在电场下的电离增大了热老化试样中的载流子浓度。而当老化温度高于Tm时,试样中因老化产生的极性基团数目高于低温热老化试样,再加上经电极注入的电子,高温热老化试样中的载流子浓度高于低温热老化试样。

(3)载流子的输运:XLPE是一种半结晶的聚合物,在结晶区内,XLPE大分子链通过规则折叠而形成片晶,再通过片晶的紧密堆叠形成致密的球晶。在热氧降解阶段,无论是低温热老化还是高温热老化,均会使得XLPE试样中的部分结晶区向无定形区转化,结晶度出现下降,结晶区对载流子的输运的阻碍作用下降。热老化初期,热裂解作用使得XLPE分子链间的弱连接键断裂,引发XLPE绝缘中的自由体积重排。随着老化的时间进一步增加,XLPE中的交联键开始发生断裂,在电场作用下载流子的自由行程增大,从而积聚足够的能量引发XLPE分子链断裂,XLPE试样在更低的场强下发生击穿。

(4)空间电荷的影响:在工频交流电压下,XLPE试样内也会存在空间电荷[40-42]。而由于外施交流电压的极性频繁地发生反转,XLPE试样内空间电荷的积累会滞后于电压极性的改变[43-45]。当电压极性为负时,电压达到阈值后电极开始向XLPE试样内注入负电荷,这些电荷与之前正极性电压下试样内积累的正电荷复合产生电致发光[9],其余的负电荷被电极附近及试样内部陷阱捕获。待至下一个正半周,注入的正电荷又可以与试样内积累的负电荷复合产生电致发光,对XLPE分子链造成破坏。化学老化阶段,热老化使得XLPE试样中空间电荷积聚量大幅增加,因此可加剧由电荷复合引发的电致发光,使得XLPE试样的击穿场强下降[46-48]。而当老化温度高于Tm时,XLPE试样的空间电荷注入阈值场强降低。在击穿实验过程中,经过电极可向热老化试样中注入大量的同极性电荷。同极性空间电荷的存在在极性反转的过程中会引发高场强[49],进而引发击穿。因此,老化温度越高,则老化末期击穿场强的下降速率与下降幅度越大。

4 结束语

国内外关于热老化对XLPE电缆绝缘性能的影响已经进行了较长时间的研究,但是目前的理论仍存在一定的不足。不同热老化条件下的老化特性及老化机理差异研究尚浅,且热老化条件下XLPE中缺陷结构发展和宏观性能劣化间的关联性缺乏更加深入的研究。而XLPE电缆绝缘的宏观性能与微观结构之间有着密切的关系,研究热老化条件下XLPE微观结构和宏观性能的劣化过程并准确建立二者之间的关联性,有助于更好地研究和理解XLPE电缆绝缘在热老化条件下乃至服役过程中的劣化机理。如今,在特高压直流加快发展的趋势下,XLPE电缆绝缘性能的研究与提升将会越来越重要。在未来的研究中,进一步探索XLPE微观缺陷结构与宏观性能的关系,可以更好地为运行电缆状态评估提供理论依据。同时,细化在热老化对XLPE电缆绝缘宏观性能影响方面的研究,并探索改善介电性能的方法,这对输电线路运行可靠性的提升具有重要意义。