水工隧洞过煤层超高压水力切割瓦斯增透技术研究

曾文平 杨文 谭其志 杨路通 翟盛锐

摘要:針对水利设施、高速公路、高速铁路过煤层的隧道开挖工程,低透气性煤层所带来的不仅仅是抽采效率低、钻孔施工量大等问题,

更严重制约了工程实施进度。以贵州省夹岩水利枢纽工程水打桥隧洞为研究对象,针对水工隧洞过煤层抽采周期长、瓦斯抽采浓度低、衰减快、瓦斯抽采困难等问题,提出了超高压水力切割煤层瓦斯增透技术。研究了超高压水力切割煤层的破岩机理,开发了超高压煤层水力切割设备,分析了水力压力与切割的半径、瓦斯抽采量、瓦斯自排量及残存瓦斯含量的关系。实践表明:实施超高压水力切割瓦斯增透后,该区域内的瓦斯透气性系数提高了17.82倍,平均瓦斯抽采浓度和纯量分别提高了3.50倍和4.70倍,超高压水力切割瓦斯增透效果显著。相关经验可供类似工程借鉴。

关 键 词:

水工隧洞; 瓦斯增透; 超高压水力切割; 夹岩水利枢杻

中图法分类号: TV332

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2021.06.020

瓦斯抽采是防治煤与瓦斯突出、瓦斯异常涌出等煤岩动力灾害的主要措施[1-3],但中国大部分区域煤层具有透气性差、渗透率低、抽采难度大且抽采效果差等特点[4-6],统计数据表明:中国95%以上的高瓦斯和突出煤层都属于低透气性煤层,特别针对水利设施、高速公路、高速铁路过煤层的隧道开挖工程,低透气性煤层所带来的不仅仅是抽采效率低、钻孔施工量大等问题,更严重制约了工程实施进度。如何提高低透气性煤层的渗透性和瓦斯抽放效果是国内外研究的技术热点。

水力切割是一种提高低透气煤层渗透性和瓦斯抽采效果的有效技术。近年来,很多学者对其做了大量研究。王安虎等[7]通过地面物理模拟和井下现场试验的方法,对切割压力达100 MPa的高压水力割缝技术及装备进行了试验研究,结果表明高压水力切割技术能够提高煤层透气性;张和生等[8]将水力切割应用于扩大钻孔有效影响半径,发现瓦斯抽采纯量为常规钻孔的2~10倍,最大可达20倍以上;曹建军[9]通过实验表明采取超高压水力割缝措施后,能获得较好的卸压增透效果,提高了瓦斯抽采效率;王坤[10]的研究成果表明,水力切割钻孔的百米瓦斯自排量是非切割钻孔的6.03倍,且瓦斯抽采量显著提升,最大提高到13.15倍。

水力切割的原理是:借助高压水通过钻孔注入待治理煤层中,对煤体中的原生裂隙与弱结构面作用产生劈裂,使裂隙产生扩展、贯通和延伸,从而使得煤层的渗透性大大提高,增加煤层瓦斯的运移及渗透通道。基于以上原理,本文针对贵州省夹岩水利枢纽工程水打桥隧洞进口过煤层段,通过试验研究利用超高压水力切割技术增加煤层透气性、提高瓦斯抽采的效果。

1 试验段概况

试验段位于贵州省夹岩水利枢纽工程水打桥隧洞进口过煤层段,水打桥隧洞全长约20 km,隧洞前段走向N81°W,后段走向NE,与六冲河近平行布置。隧洞穿越地层主要呈现峰丛洼地岩溶地貌特征,地表海拔1 300~1 750 m,最大埋深435 m。隧洞进口位于大方县鼎新乡南侧槽谷底部戚家桥附近,距猫场镇直线距离1.7 km。

水打桥隧洞进口段目前已经施工至K1+410桩号,掌子面揭露地层岩性为二迭系上统龙潭组(P3l)泥岩、砂岩夹煤层,现已揭露煤层10层,煤层倾向与洞向近一致,厚度在0.3~3.0 m之间,常见厚度1.0~1.5 m,均为优质无烟煤,煤的坚固性系数为0.2,煤层透气性系数为0.004 7~0.052 1 m2/(MPa2·d),为低透气性煤层。贵州省水利投资(集团)有限责任公司针对水打桥隧道在桩号K1+410处发生的瓦斯突出现象,于2018年委托华北科技学院对水打桥隧洞待穿越的6中煤层进行平行的煤与瓦斯突出鉴定工作,经过鉴定确定6中煤层为具有煤与瓦斯突出危险的煤层。

2 超高压水力煤层切割试验

2.1 技术原理

超高压水主要通过拉应力对煤体进行脆性破坏,即在高压水力的作用下,煤体主要表现为径向裂纹、锥状裂纹和横向裂纹的扩展。煤在超高压水力冲击下在打击区正下方将产生最大剪应力,其周边也将产生拉应力。由于煤体的抗拉强度比自身抗压强度小十几倍,抗剪强度比自身抗压强度小2倍以上,即使冲击压力达不到煤体的抗压强度,但拉应力和剪应力分别超过岩石抗拉强度和抗剪强度时,也会导致岩石中形成裂隙。这些裂隙形成交汇后,在超高压水楔的作用下裂隙尖端产生拉应力集中,使得裂隙迅速发展扩大,致使岩石破碎[7,11-12]。

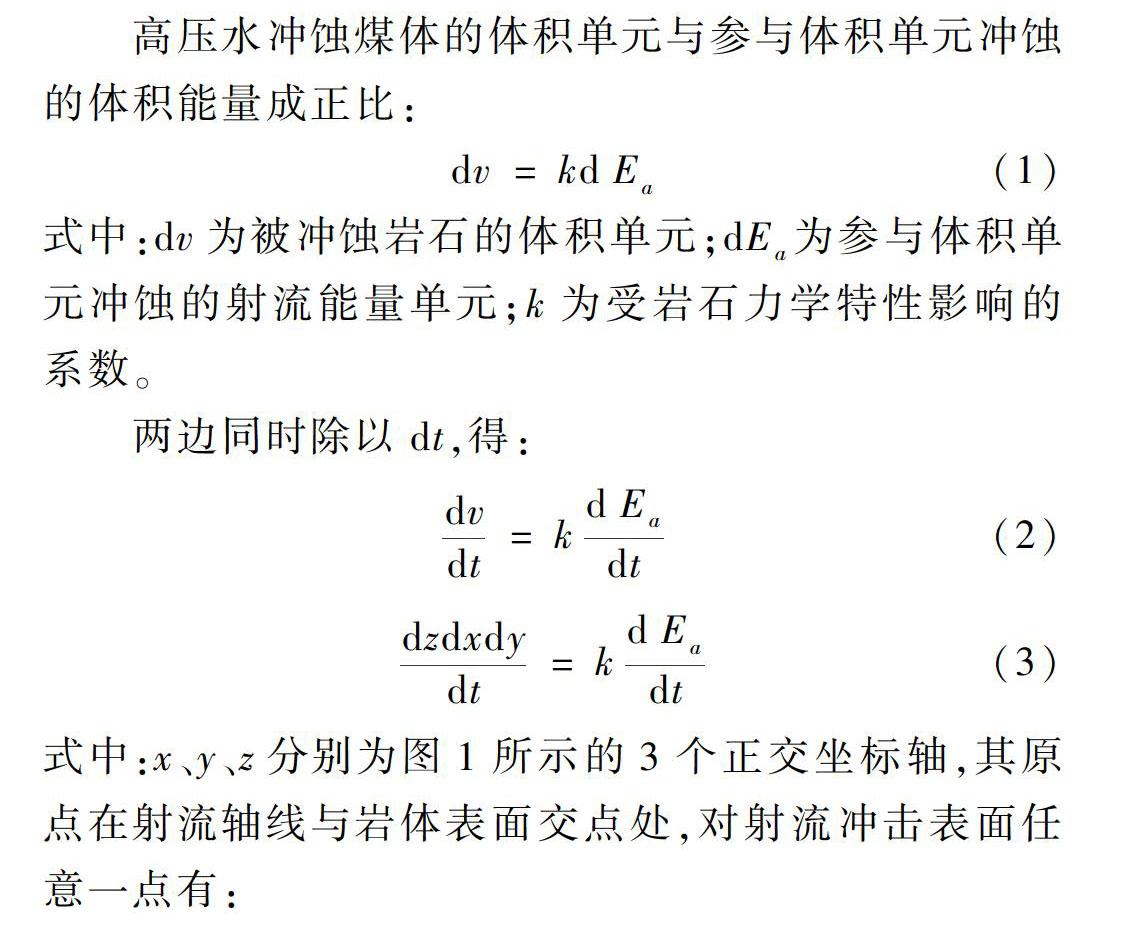

高压水冲蚀煤体的体积单元与参与体积单元冲蚀的体积能量成正比:

dv=kdEa(1)

式中:dv为被冲蚀岩石的体积单元;dEa为参与体积单元冲蚀的射流能量单元;k为受岩石力学特性影响的系数。

两边同时除以dt,得:

dvdt=kdEadt(2)

dzdxdydt=kdEadt(3)

式中:x、y、z分别为图1所示的3个正交坐标轴,其原点在射流轴线与岩体表面交点处,对射流冲击表面任意一点有:

dzdt=kdEadxdydt(4)

可以假设一个与射流截面内部能量分布相关的函数φj=dEjdxdydt,实际曲线可以通过假设其对称性与射流轴线来得到。首先假设在xy平面上的等能线是以射流轴线为中心的圆周线,从而可以知道该函数有以下特征:

① 在xy平面上,φj相等则距射流轴线长度相同;

② 在射流边界上φj=0,在射流轴线上φj的值最大。

根据以上特征,可以假设φj的形状为锥形,得到任意点处的φjφmax。

φjφmax=rj-rr(5)

式中:rj为射流半径,mm;r为斜点距射流轴线的距离,mm。

考慮到经过超高压水射流横断面的积分与该断面处的射流动能相等,可得到:

∫AφjdA=∫Aφmaxrj-rrjdA=12mav2j(6)

式中:ma为质量,kg;vj为射流速度,m/s;A为断面面积,m2。

在射流任意截面上,距射流轴心距离为r处取一圆环:

dA=2πdr(7)

代入式(6)则

∫rj0φmaxrj-rrj2πrdr=12mav2j(8)

积分计算可得:

φmax=3mav2j2πr2j(9)

于是有:

dzdt=kφj=krj-rrjφmax=k3mav2jrj-r2πr3j(10)

从式(10)可以看出,通过水射流的流量、速度、直径和岩石的力学特性,即可确定水射流冲蚀岩石的冲蚀率,从而为进一步确定高压水力割缝压力、流量和切割时间提供参考。

2.2 超高压水力切割设备

超高压大流量水力切割一体化技术设备主要由防爆开关、水箱、 高压泵、高压软管、压力控制器、泄压阀、高压螺旋接头、钻机、高压密封钻杆、钻头及切割头等组成。超高压水力切割系统结构及工作示意如图2所示。该系统水射流切割压力可达100 MPa,耗水量为125 L/min,最大切割深度可达2 m。

高压水供给系统主要由高压清水泵、水箱,高压供水管路、压力控制器等组成。

高压清水泵规格型号为BQW125/100型,设备流量125 L/min,压力100 MPa,曲轴转速650 r/min,电机功率250 kW,转速1 490 r/min,泵组总重量4 150 kg。

该设备优点介绍如下:

(1) 水力切割压力可达100 MPa,切割压力大、工作效率高,对于所有硬度的煤层均能实现顺利切割,煤层适用范围不受煤层硬度的限制。

(2) 设备结构设计巧妙,尤其在切割头的结构设计中表现突出,能够达到低压水供钻孔钻进、高压水供钻孔切割的要求,这在根本上满足了钻孔施工与钻孔切割对不同水力压力的需求。

(3) 整套设备的高压水供给系统、钻杆及切割系统最大耐水压高达300 MPa,完全满足水力割缝的安全需求。

3 试验效果分析

3.1 注水压力与钻孔布置

本次试验选取贵州省夹岩水利枢纽及黔西北供水工程北干1标水打桥隧洞进口K1+420未采取瓦斯治理段,开展切割增透效果试验研究,设计施工2组钻孔,共2个切割钻孔,如图3所示。该组钻孔主要通过考察出水钻孔与钻割钻孔的间距确定切割孔的半径大小,具体布置参数如表1所列。

在对6中煤层切割钻孔进行水力切割的过程中,通过对不同切割压力下的切割效果进行对比,总结确定了合理的水力切割压力,依据如下。

首先,应用55 MP水压对煤层进行了水力切割。在该水压条件下,切割过程中钻缝内流出来的水稍有浑浊,但伴随的煤渣较少,切割效果不明显,钻孔排水排渣效果如图4所示。

其次,由于55 MPa水压对煤层切割效果不明显,调节应用75 MPa水压对煤层进行水力切割。在该水压条件下,切割过程中钻缝内流出来的水明显浑浊,伴随的排出的煤渣较多,切割排渣效果显著,此时的钻孔排水排渣效果如图5所示。

为了加快切割速度,提高切割效率,将切割水压调节至98 MPa进行切割试验,切割初期效果如图6所示。

在98 MPa的切割压力下钻缝内的煤渣排泄量非常大、含煤粉的浓度非常高,接近稠糊状。但是,由于高压切割下煤粉量较大,超出了钻孔排除量的范围,导致在此切割压力下,钻缝内存留的煤粉逐渐增多,尤其是在切割3 min后,钻机运转明显吃力,钻孔出水量和排渣量随之减少。为防止出现抱钻现象的发生,立即降低切割水压至十几兆帕,冲刷钻缝内的煤粉量。

由此可见,虽然在98 MPa的水压下切割煤层的速度会非常快,但同时带来煤粉的产生量大大增加,钻孔排渣速度跟不上煤粉的产生速度,极易发生钻缝内煤粉抱钻情况。

综合以上不同切割压力的切割效果与排渣效果,同时兼顾切割效率,初步判断6中煤层高压射流切割煤层的合理切割压力在75~80 MPa之间。

3.2 钻孔瓦斯抽采量

高压射流切割钻孔瓦斯抽采量考察钻孔共计3个,非切割对比钻孔3个。

其中钻孔切割时间为2018年5月20日上午10:00至下午14:00,切割完毕后立即进行了封孔联网抽采,当日的瓦斯抽采数据统计如表2所列。

对7~9号水力切割孔及10~12号对比孔施工后次日起(作为记录第1天)的瓦斯抽采纯量数据进行统计,每天观测1次,统计时间44 d,其中第1~10 d数据见表3。

根据统计结果可知,统计时间内钻孔瓦斯最大抽采总量达4 090.15 m3,3个切割钻孔的瓦斯平均抽采总量为3 622.48 m3,该数据是10~12号未切割对比钻孔瓦斯抽采总量(1 442.85 m3)的2.51,11.47倍和11.08倍。

3.3 钻孔瓦斯自排量

钻孔自然排放极限瓦斯量的大小是反应煤层内部透气性大小的重要指标之一。本次试验分别采用理论计算和现场实测的方法对切割煤层前后的钻孔瓦斯自排量进行了研究。

一般情况下,钻孔瓦斯自排量呈现随时间延长而衰减的变化规律,基本上符合负指数方程:

qt=q0 e-αt(11)

式中:q0为钻孔的初始瓦斯涌出量,m3/min;qt为排放时间为t时的钻孔瓦斯涌出量,m3/min;α为钻孔瓦斯涌出量衰减系数,d-1;t为排放瓦斯时间,d。

通过统计,可知13~14号水力切割钻孔及15~16号对比未切割钻孔的瓦斯涌出量如图7所示。

综合以上结果,可以得出各钻孔的初始瓦斯涌出量(q0)、钻孔瓦斯涌出量衰减系数(α值)及各钻孔极限排放量(Qj)结果如表4所列。

由表4可以看出,切割钻孔的初始瓦斯涌出量q0相比非切割钻孔增加明显,是未切割钻孔初始瓦斯涌出量的2.12~3.60倍;同时可以看出钻孔瓦斯涌出量衰减系数α值也有所增加,这是切割后形成的卸压范围增大和钻孔初始瓦斯涌出量增加共同造成的结果。通过计算得出的钻孔极限瓦斯涌出量相比非切割钻孔同样增加明显,其最大极限涌出量值可达154.5 m3,是16号未切割钻孔极限瓦斯涌出量的2.06倍。

4 结 论

水工隧洞过煤层超高压水力切割瓦斯增透技术在贵州省夹岩水利枢纽及黔西北供水工程北干1标水打桥隧洞进行了水力割缝试验,通过现场施工7个水力切割钻孔基本形成了一套适合于水工瓦斯隧洞煤层瓦斯增透的水力割缝操作工艺,大大减少了瓦斯抽放时间,提高了瓦斯抽放效果。

(1) 超高压水力切割煤层增透技术适用于水打桥隧洞北干1标水打桥隧洞6中煤层,且最佳切割压力为75~80 MPa。

(2) 超高压水力切割煤层设备整体运行良好,操作简单;采用钻割一体化钻头,实现了钻孔钻进与高压水射流切割煤层一体化施工工艺,割缝期间钻孔可连续出煤,没有出现憋孔、卡钻等现象,实现了操作可控。

(3) 初步确定在水压75 MPa的条件下,切割3 min时的钻孔切割半径最大可达1.8~2.0 m。

(4) 切割钻孔抽采44 d内的单钻孔瓦斯抽采总量最高达到4 090.15 m3,平均3 622.48 m3,是未切割原始钻孔相同时间内抽采总量的2.51~11.47倍。

参考文献:

[1] 桑乃文,杨胜强,宋亚伟.平行钻孔有效抽采半径及合理钻孔间距研究[J].工矿自动化,2019(5):1-7.

[2] 郝晋伟,舒龙勇,齐庆新,等.瓦斯抽采钻孔围岩漏气流场分析及漏气位置测定研究[J].煤炭工程,2019(5):143-147.

[3] 张建国,王满,孙矩正.深部松软煤层瓦斯抽采钻孔钻护一体化技术研究[J].煤炭科学技术,2019(5):41-46.

[4] 陈学习,金文广,张晓伟.单一低透煤层水力压裂增 透技术试验[J].辽宁工程技术大学学报(自然科学版),2014,33(11):1453-1456.

[5] 都锋.深埋低透煤层定向水力压裂瓦斯抽采钻孔布置参数研究[J].煤炭技术,2018,37(10):245-248.

[6] 张海清.贵州低透煤层CO2致裂增透技术的试验研究[D].贵阳:贵州大学,2018.

[7] 王安虎,宋大钊,宋宜猛.高瓦斯煤层高压水力割缝增透技术试验研究[J].煤炭技术,2018,37(9):185-187.

[8] 張和生,许洪亮.水力切割技术在预抽煤巷条带瓦斯中的应用[J].煤炭科技,2014(4):78-79.

[9] 曹建军.超高压水力割缝卸压抽采区域防突技术应用研究[J].煤炭科学技术,2020,48(6):88-94.

[10] 王坤.低透气性煤层水力割缝增透技术试验研究[J].山西化工,2019,39(6):99-101.

[11] 孙四清,郑凯歌.井下高压水射流切割煤层增透效果数值模拟[J].煤田地质与勘探,2017,45(2):45-49.

[12] 李永强,庾建,陈华森.水力切割增加突出煤层透气性钻孔施工工艺探讨[J].矿业安全与环保,2012,39(增1):13-16.

(编辑:胡旭东)

Research on ultra-high pressure hydraulic cutting technology to improve gas breathability

during hydraulic tunnel passing through coal seam

ZENG Wenping1,YANG Wen1,TAN Qizhi1,YANG Lutong1,ZHAI Shengrui2

(1.Guizhou Water Conservancy Investment Group Co.,Ltd,Guiyang 550081,China; 2.School of Safety Engineering,North China Institute of Science & Technology,Langfang 065201,China)

Abstract:

Tunnel excavation of water conservancy facilities,expressway,high-speed railway and other projects sometimes passes through the coal seam.The low permeability coal seam not only brings problems such as low extraction efficiency and large drilling construction volume,but also seriously restricts the engineering progress.Taking the Shuidaqiao Tunnel in the Jiayan Hydropower Project of Guizhou Province as anexample,in view of the problems existing in the process of hydraulic tunnel passing through coal seam,such as long extraction period,low gas extraction concentration,fast attenuation and difficult gas extraction,the ultra-high pressure hydraulic cutting technology to improve the gas breathability was proposed.In this paper,the rock breaking mechanism of the ultra-high pressure hydraulic cutting coal seam was introduced,as well as the super-high pressure hydraulic cutting equipment.The relationship between hydraulic pressure and cutting radius,gas extraction volume,gas self-displacement and residual gas content were also analyzed.The practices showed that after implementing the ultra-high pressure hydraulic cutting technology,the gas permeability coefficient in the area increased by 17.82 times,and the average gas extraction concentration and pure volume increased by 3.5 and 4.7 times,respectively.

Key words:

hydraulic tunnel;gas breathability improvement;ultra-high pressure hydraulic cutting;Jiayan Hydropower Project