电磁式磁力滚压加工启动过程研究

曹 宇,姚新改,2,董志国,2,梁 星

(1.太原理工大学机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

电磁式磁力滚压技术是一种将电磁技术和传统滚压技术相结合的新方法、新工艺。长圆不锈钢管内表面经磁力滚压加工后,降低了表面粗糙度,提高了表面硬度,延长了使用寿命,扩大了适用范围。电磁式磁力滚压加工系统的启动直接影响加工效率和加工效果,国内外至今还没有电磁式磁力滚压加工系统启动的相关研究,但是电磁式磁力滚压加工系统的启动与同步电机的启动原理类似。同步电机的启动有三种方法,辅助电机启动法即借助一台与同步电机同磁极对数的异步电机带动启动;异步启动法即先不通入励磁电流使同步电机以异步方式运行,待电机转速接近同步时通入励磁电流从而达到同步状态;最后为变频启动法即先通入励磁电流,利用变频器逐步提高定子两端的电源频率,使转子磁极在与旋转磁场建立稳定的磁拉力,从而实现同步启动。结合磁力滚压加工系统本身的结构,选用变频启动法进行系统快速启动的研究。电磁式磁力滚压加工系统在启动时由于磁力滚压加工系统转子滚压工具的惯性和机械负载的存在,通入三相交流电后系统定子产生的旋转磁场和滚压工具之间存在一个转速差,如果启动频率过高,转速差过大,滚压工具就会失步,系统不能启动[1],其次如果启动频率过低又会造成电磁转矩不足,无法带动滚压工具转动,系统同样无法启动;另外,电磁式磁力滚压加工系统启动还需要将定子绕组温度控制在临界值以下以保证系统的稳定安全运行。通过对不同启动频率下磁力滚压加工系统启动进行理论分析,仿真并进行试验,从而得到满足系统启动的频率范围,从中优选出系统启动的最佳频率,实现电磁式磁力滚压加工系统的快速启动,为稳定加工打下基础。

2 磁力滚压加工原理

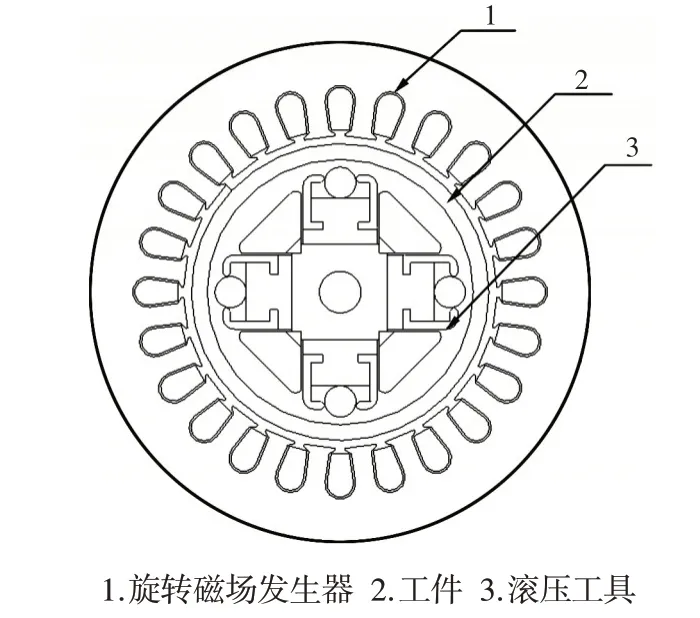

电磁式磁力滚压系统加工原理,如图1所示。定子旋转磁场发生器的三相绕组通入三相交流电后产生转速为nr∕min的旋转磁场,旋转磁场的磁极和滚压工具上相对应的活动异性磁极相互吸引,使滚压工具上的滚珠和长圆管工件内表面接触并产生正压力,在旋转磁场的牵引下,滚压工具和旋转磁场逐步实现同步旋转并通过滚珠对长圆不锈钢管内表面进行滚压弹塑性加工[2]。同时,定子旋转磁场发生器在进给装置的驱动下轴向进给,完成对整个长圆不锈钢管内表面的加工[3]。

图1 磁力滚压原理图Fig.1 The Principle Diagram of Magnetic Rolling

3 磁力滚压启动过程理论分析

针对Φ(76×4)mm尺寸的0Cr18Ni9长圆不锈钢管磁力滚压加工系统进行启动过程分析。电磁式磁力滚压加工系统的主要结构由定子旋转磁场发生器和转子滚压工具构成。其中定子旋转磁场发生器由Y90L-4型号的三相异步电动机改装而成;转子滚压工具采用已经设计并制造完成的第二代磁力滚压加工工具。

电磁式磁力滚压加工系统的启动需满足力学和热学两个条件。其中力学条件是指定子旋转磁场发生器产生的磁场和滚压工具上的磁场相互作用,在旋转磁场的带动下能将滚压工具从静止牵入同步[4];热学条件是指电磁式磁力滚压加工系统的启动瞬时温度和启动后稳定运行时的温度在临界值以下,以保证系统的安全运行。

3.1 启动过程力学条件

由电机学的理论可知,磁力滚压加工系统在启动时满足同步电动机转子运动方程[5],如式(1)所示。

式中:J—滚压工具的转动惯性转矩;Ω—滚压工具的角速度;Tem—电磁转矩;Tl—机械负载力矩。

从式(1)可知,磁力滚压加工系统的启动条件为电磁转矩大于负载力矩;影响磁力滚压加工系统启动的主要因素有惯性转矩,电磁转矩,负载力矩。电磁式磁力滚压加工系统的启动瞬时电磁转矩只有克服负载转矩和惯性转矩,滚压工具才能够转动,如果电磁转矩过小将导致滚压工具无法被牵入同步甚至无法转动[6]。磁力滚压加工系统牵入同步的原理和同步电机类似,由同步电机低频启动的定转子转速差公式[7]可知,磁力滚压加工系统应满足:

式中:Δn—旋转磁场和滚压工具转速差;n—定子旋转磁场的转速;n0—滚压工具的转速;P—极对数,取2;Tem—电磁转矩;J—转动惯量,取0.000751kg·m2。

由式(3)可得出磁力滚压加工系统启动电磁转矩需要大于1.65×10-5Δn2(N·m)。

3.2 启动过程热学条件

由同步电动机电压方程式U=E0+Ea+Eσ+IR可知,电磁式磁力滚压加工系统在某一频率下启动瞬时,定子没有产生旋转磁电动势故Ea≈0,转子滚压工具因惯性和负载还没有转动起来,定子绕组没有切割转子永磁铁产生的磁力线,故E0≈0,忽略定子漏磁电动势Eσ,定子绕组两端电压U一定,因此,定子绕组在启动瞬时电流很大,约为额定电流的(5~7)倍。定子绕组电流过大会造成系统发热、绕组短路,系统不能正常运行甚至出现安全隐患。由定子旋转磁场发生器绕组的绝缘等级可知,系统需要满足的热学条件为定子旋转磁场发生器中绕组温度小于130℃,定子机壳温度小于80℃[8]。

4 磁力滚压系统启动仿真

利用Ansoft瞬态磁场模块对电磁式磁力滚压加工系统的启动进行有限元仿真分析。

4.1 模型的建立

建立的2D模型,如图2所示。

图2 磁力滚压加工系统2D模型Fig.2 The 2D Model of Magnetic Rolling Processing System

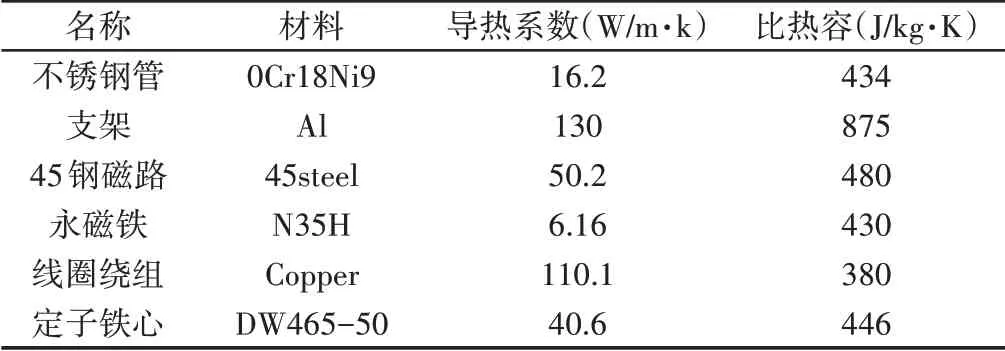

4.2 材料属性定义

表1 模型材料属性Tab.1 Properties of Model Material

4.3 激励源的加载与边界条件的定义

电磁式磁力滚压加工试验是通过变频器对旋转磁场发生器进行电流加载,所以设定的激励源为绕组电流源加载,加载的激励源,如式(5)所示。

磁力滚压系统的边界为磁与非磁结构的分界处,因此对其施加狄里克里边界条件中的磁通平行边界。

式中:iA,iB,iC—三相交流电瞬时值;

I0—三相交流电有效值;

f—交流电频率。

4.4 运动选项设置

转动方程为[9]:

式中:J—滚压工具的转动惯量;

c—滚压工具的阻尼系数;

Tem—电磁转矩;

Tl—负载转矩;

ω—为滚压工具的角速度;

β—滚压工具的角加速度;

Ps—风损耗。

通过上式计算可知在考虑机械瞬态的情况下,其启动初始参数设定,如表2所示。

表2 启动初始参数设定Tab.2 Setting of Start Initial Parameter

4.5 网格划分

网格划分决定仿真的精确度[10]。对于电磁式磁力滚压加工系统,定子旋转磁场发生器与转子滚压工具间的气隙磁场变化率较大,是磁力滚压系统最重要的组成部分。因此为了保证仿真的真实准确性,气隙磁路网格划分的密一些;其他部分根据结构的重要性和分析的重点进行划分。具体的网格划分,如图3所示。

图3 模型网格划分Fig.3 Model Meshing

4.6 仿真结果分析

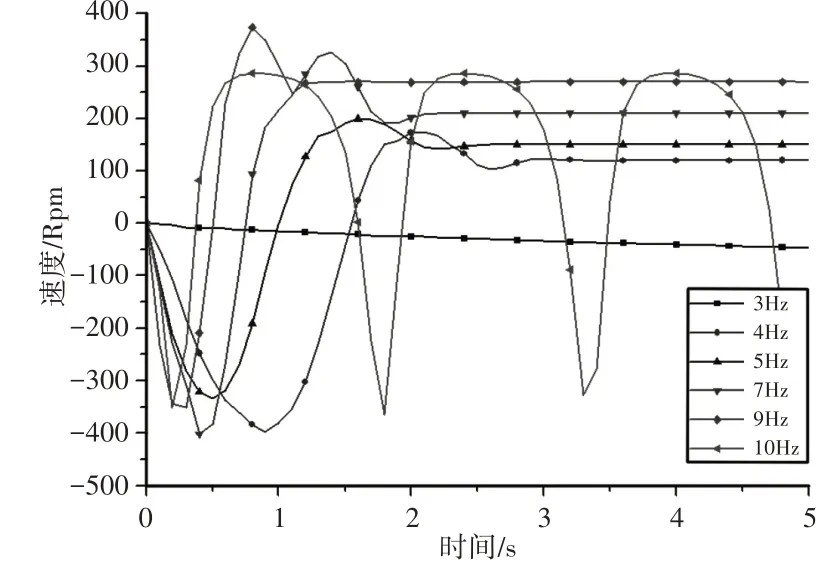

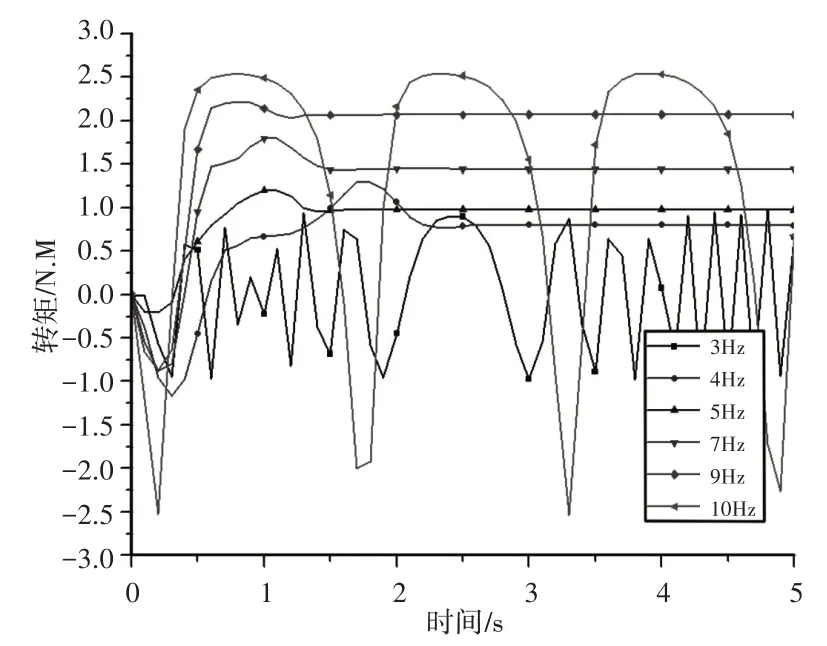

不同启动频率下磁力滚压加工工具速度曲线图,如图4所示。不同启动频率下磁力滚压加工工具转矩曲线图,如图5所示。

图4 磁力滚压系统启动速度曲线Fig.4 The Starting Speed Curve of Magnetic Rolling System

图5 滚压工具所受电磁转矩Fig.5 Electromagnetic Torque of Rolling Tool

由图4知,在(4~9)Hz的范围内,随着启动频率的增加,系统启动时间越短。由电机转速公式n=60f∕p可知,随着频率的增加,旋转磁场发生器产生的旋转磁场转速加快,旋转磁场与滚压工具转速差的增大,由式(3)知系统的启动电磁转矩变大,所以系统启动越来越快。在9Hz频率下系统启动最快为1.2s。由图5知此时系统启动达到电磁转矩为2.3N·m。

由图4知,系统在小于4Hz和大于9Hz的频率下不能正常启动,这是由于系统在过低频率下启动,旋转磁场与内部滚压工具的转速差的变小,启动电磁转矩过小无法克服滚压工具的负载力矩与惯性转矩从而造成系统启动失败;若系统在过高的频率下启动,旋转磁场发生器产生的旋转磁场与内部滚压工具的转速差过大,由于转子滚压工具的惯性,还没来得及转动,旋转磁场对滚压工具的平均转矩为零,不能启动。由图5知,系统在小于4Hz和大于9Hz的频率时平均电磁转矩均为零,不能实现系统的启动。

5 磁力滚压加工启动温度试验

5.1 试验内容

试验目的:在不同频率的启动条件下,电磁式磁力滚压加工系统能否满足启动温度要求并稳定持续加工。试验装置:电磁式磁力滚压加工系统,如图6所示。

图6 磁力滚压加工系统Fig.6 Magnetic Rolling Processing System

试验方法:将西门子MICROMASTER440型变频器初始启动频率分别调节到(5~10)Hz,然后采用TES-1310接触式温度测量仪,如图7所示。实时监测系统不同频率下启动瞬时定子机壳最高温度以及系统启动后稳定加工时定子机壳的温度。系统在不同频率下进行启动温度试验时,利用水冷系统将定子旋转磁场发生器的初始温度控制在环境温度16℃以确保试验结果的准确性。

图7 接触式温度测量仪Fig.7 Contact Temperature Measuring Instrument

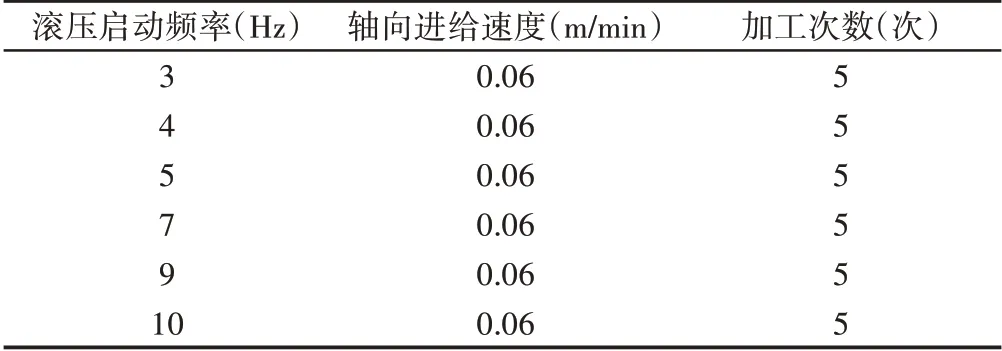

试验工艺参数设定,如表3所示。

表3 试验工艺参数设定Tab.3 The Setting of Test Process Parameter

5.2 试验结果分析

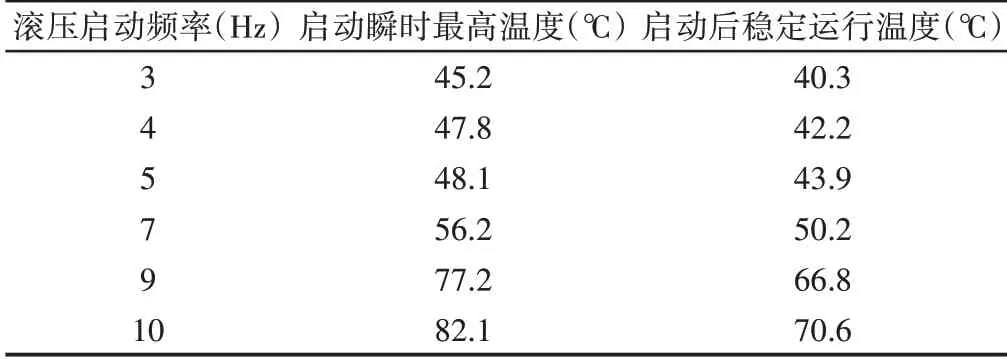

磁力滚压加工系统在不同频率下启动瞬时最高温度以及启动后稳定运行的温度,如表4所示。

表4 试验结果Tab.4 Test Results

由表4可知,随着启动频率的升高,系统启动瞬时最高温度以及启动后稳定运行的温度逐渐升高。在10Hz的频率下启动瞬时最高温度超过系统稳定运行的临界温度80℃,不满足启动的热学条件。因此,电磁式磁力滚压加工系统的最高启动频率为9Hz,启动瞬时最高温度为77.2℃以及稳定运行温度为66.8℃。

6 结论

通过对电磁式磁力滚压加工系统启动进行理论分析、有限元仿真和试验研究得出:

(1)电磁式磁力滚压加工系统启动频率为(4~9)Hz时,系统不失步,满足系统启动的力学条件;系统在小于4Hz和大于9Hz的频率下启动均会失步,不满足启动的力学条件。

(2)电磁式磁力滚压加工系统启动频率为(3~9)Hz时,定子机壳启动瞬时最高温度以及启动后稳定运行的温度均低于80℃,满足启动的热学条件;系统在大于9Hz的频率下定子机壳启动瞬时最高温度大于80℃,不满足启动热学条件。

综上所述,在同时满足启动力学和热学条件下,系统启动的频率范围为(4~9)Hz;兼顾加工效率的要求,优选系统的启动频率为9Hz,启动时间为1.2s,相较原来的低频低速启动大大缩短了启动时间,减少了工件的不完全加工长度,为后续的持续稳定加工奠定了基础。