大功率交流脉冲埋弧焊接电源波形控制策略研究

王振民 唐嘉健 罗犇德 饶杰 林三宝 徐孟嘉

摘要:波形控制有利于改善交流埋弧焊接质量,但其对埋弧焊接电源的极性切换速度、过零点稳弧以及动态响应速度等均有着极高的要求,尤其在大电流交流脉冲埋弧焊接工况下的实现难度极大。为此,提出两种大功率交流脉冲埋弧焊接电源的优化控制策略,包括:次级逆变的临界直通策略,可加快交流输出时的极性切换速度;PI分离式控制算法,可提高焊接电源动态波形输出性能。通过模态分析和SMIULINK模型仿真方法,对所提出的优化控制策略进行了有效性分析,并将所提出的优化策略在所研制的大功率交流脉冲埋弧焊接电源系統上进行了实验验证。结果表明,提出的波形控制策略可有效提高埋弧焊接电源的极性切换速度,同时可抑制复杂波形的电流超调、稳态误差和波形震荡。

关键词:埋弧焊;方波脉冲;极性切换;PI分离

中图分类号:TG434 文献标志码:A 文章编号:1001-2003(2021)07-0001-05

DOI:10.7512/j.issn.1001-2303.2021.07.01

0 前言

埋弧焊具有焊缝熔深大、熔敷速度快、自动化程度高的特点,在中厚板长焊缝的焊接领域中有着较为广泛的应用。为获取更高的焊接效率,埋弧焊通常工作于大电流、高速度的状态之下,不仅容易导致焊缝晶粒粗化,还会增大焊缝中气孔、热裂纹等缺陷出现的概率,降低焊缝的力学性能[1]。GMAW(熔化极气体保护焊)的经验表明,通过波形控制可以影响电弧焊时的熔滴过渡,进而影响焊缝成形质量[2]。Sengupta V和Mendez P通过实验发现,交流方波有助于加速埋弧焊的焊丝熔化速度,并加大熔池纵向挖掘的深度[3-4];Reisgen U的实验结果表明,脉冲电流可降低埋弧焊熔滴中的氢扩散率,减少焊缝氢致裂纹的发生[5];王占英等人的实验结果表明,一定的脉冲频率可加大埋弧焊缝的熔深和熔宽,抑制焊缝咬边,同时细化焊缝晶粒[6]。因此,采用交流与脉冲相结合的复杂波形有望进一步提高埋弧焊的焊接效率,优化埋弧焊的焊接质量。

由于埋弧焊通常在大电流下焊接,而在大电流下实现多种波形的优化输出对焊接电源的极性切换速度、过零点稳弧、动态响应速度、波形调控能力等均有着极高的要求,实现难度极大,目前国内外仍未见对大功率交流脉冲埋弧焊接电源的相关研究报导。针对该难题,文中提出了两种焊接电源输出控制的优化策略,并将其应用于自行设计的埋弧焊接电源中,可实现多种大电流交流脉冲波形的柔性输出和精密控制。

1 次级逆变临界直通策略

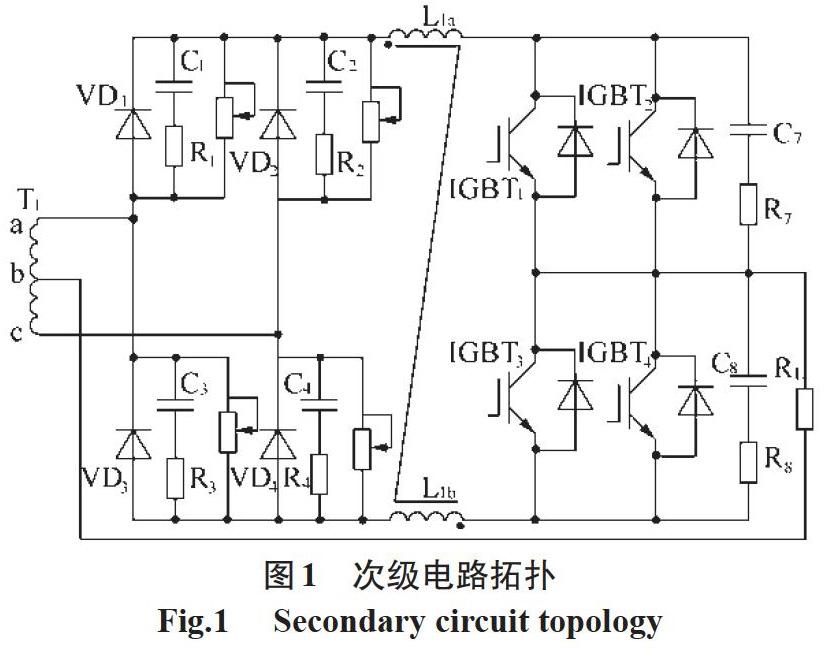

研制的埋弧焊接电源主电路次级拓扑如图1所示,双路全波整流配合并联的半桥逆变结构可实现大电流变极性输出。由于耦合电感的双向续流作用,在极性切换期间若输出电流没有发生衰减,那么在次级逆变正负电流通道切换完成后,反向电流可以在极短时间内迅速达到极性切换前的电流值,使电流极性在极短时间内完成切换[7]。

然而功率回路中的电气元件并非理想器件。如正极性切换至负极性,当IGBT1、IGBT2关断IGBT3、IGBT4开通时,由于IGBT存在开关延时,即使次级逆变驱动信号不存在死区时间,依然会存在某个短暂的时间区间IGBT1、IGBT2、IGBT3、IGBT4均处于高阻态,此时输出端可视为断开,输出电流极速衰减,这不仅会影响极性切换速度,而且高额的di/dt与电感耦合还会产生极大的电压应力威胁器件的安全。

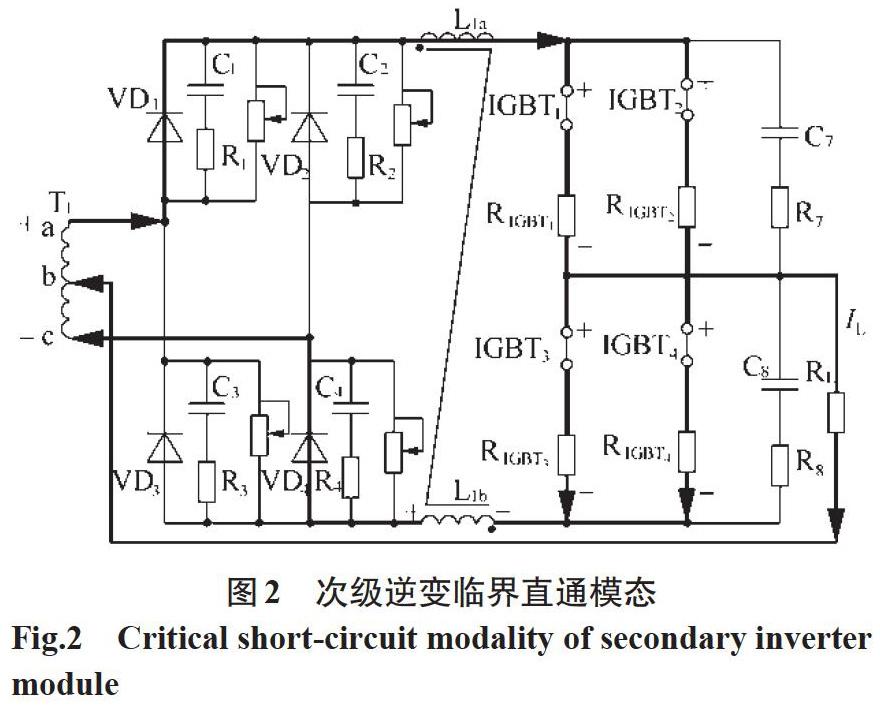

为保证极性切换速度,并降低极性切换时的电压应力,提出了一种次级逆变临界直通策略:通过增大栅极关断电阻延缓IGBT的关断速度,使得IGBT3、IGBT4开通完成之前IGBT1、IGBT2仍处于导通电阻较小的状态,如图2所示,此时次级逆变处于一种临界直通状态,次级回路电流经IGBT1、IGBT2不仅从负载流过,还可从IGBT3、IGBT4流过。因同时存在两条电流回路且回路电阻较小,因此电流衰减较少,可保障交流极性切换的速度[8],同时还能抑制电流变化所引起的电压应力对IGBT等器件造成的影响。但次级逆变IGBT的关断速度不可过分延缓,一旦关断速度过慢可能会造成次级逆变进入真正的直通状态,使得负载被短路输出电流降为0,导致断弧。

2 PI分离式控制算法

2.1 PID算法优化

控制系统设定好预期目标值后,闭环反馈回路将处理好的采样值传入到PID控制算法中进行计算,通过调节初级逆变占空比使输出电流逐步逼近目标值,实现对输出电流的高速精准调控。

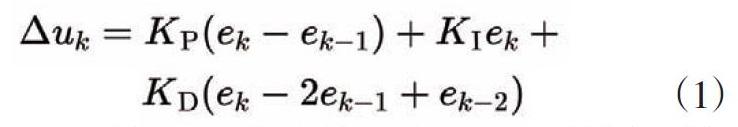

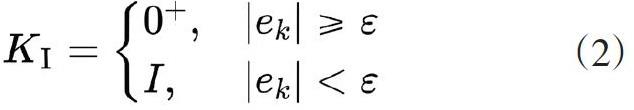

经典的增量式PID公式如式(1)所示,相较于位置式PID其计算复杂度大大降低,可以良好地应用于微处理器上,提高计算速度[9]。然而电源主电路并非理想的电气回路,输出复杂波形时频繁的波形变化与电路中杂散参数耦合极易造成超调、波动、延时、稳态误差等波形畸变。经典的增量式PID在解决这些问题时表现乏力,因此提出了改进后的PI分离式控制算法。

由式(1)可知,积分分量(KI)通过不断累积输出误差增大控制量以逼近预设目标值,消除系统静态误差。但焊接系统输出响应具有滞后性,输出量无法及时反映控制量的变化情况,在大误差阶段,输出误差会过量累积,使得控制量Δuk极大增加,引起输出超调。在输出复杂波形时,积分分量的误差过量累积情况会更加严重,引起严重的超调并造成后续的波形震荡。为改善这一状况,在式(1)的基础上引入积分分离的方法,如式(2)所示,在大误差阶段大幅缩减积分分量,减少不必要的误差累积;在小误差区间恢复正常积分,抑制稳态误差的出现[10]。

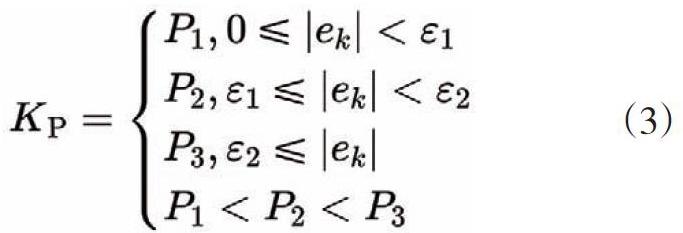

但是,积分分量减少将会导致系统输出的响应速度较大幅度下降。由式(1)可知,当前误差值大于上一次误差值时,可获得正向比例增量(KP),反之为负。根据该特性,进一步引入了比例分离的方法,如式(3)所示。以目标值增大为例,在目标值切换瞬间,增大KP可获得极大的系统初始增量;随着输出值逐步逼近目标值,比例分量转变为负,通过减小KP来抑制控制量的衰减;接近稳态阶段时大幅减小KP,精细化调控输出波形的同时减小震荡的发生。

2.2 系统模型搭建

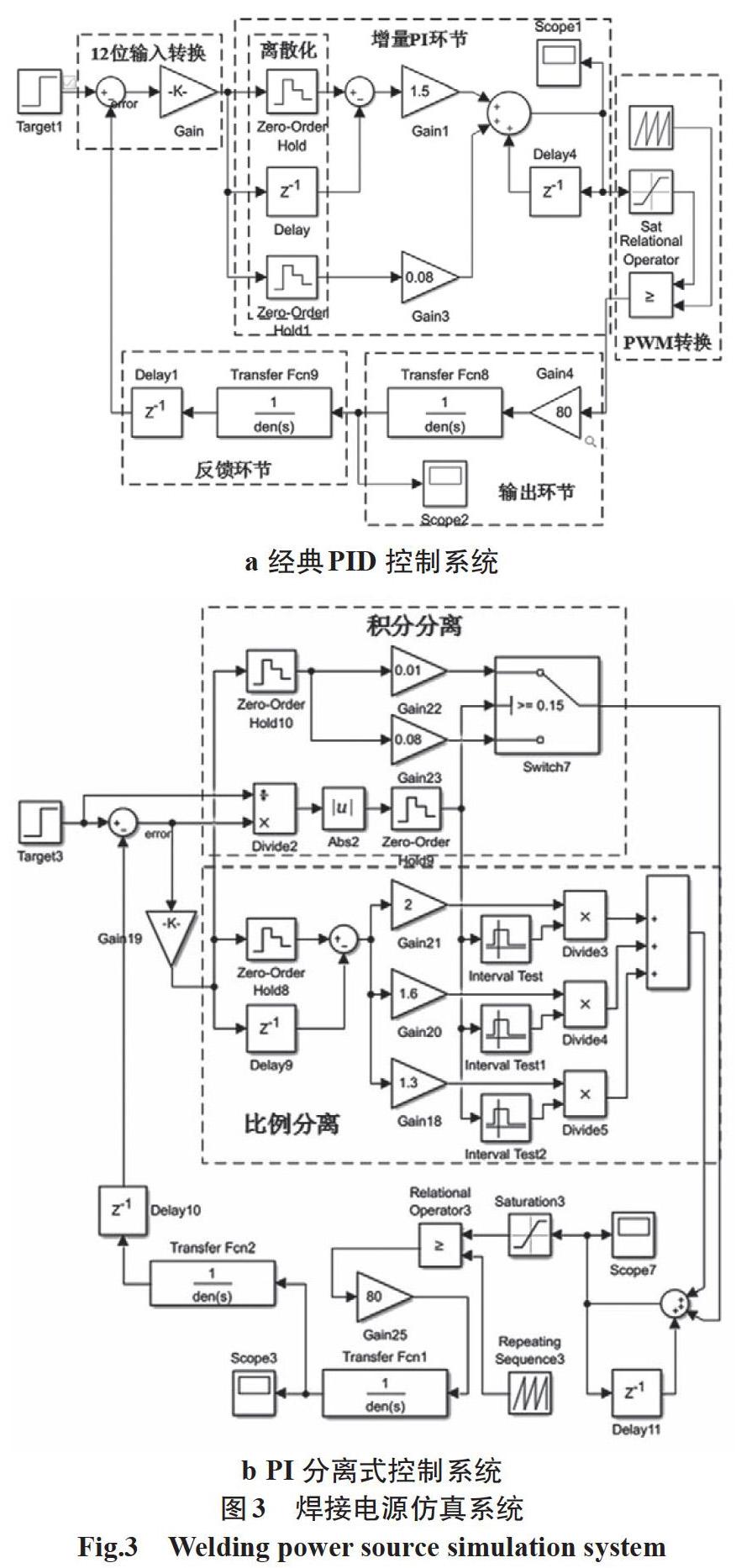

为验证上述理论,在SIMULINK中搭建两个焊接电源闭环反馈系统进行仿真测试对比,如图3所示。

图3a为经典PID控制系统。为使仿真模型能够更加真实地反映焊接电源实际输出情况,进行了如下设计:将输出电流误差值进行12位数字转换,使其与ADC精度一致;PI环节通过保持器和之后模块实现20 kHz的离散化增量调控,PI参数经调节设定为(1.5,0.08);将PI环节计算结果进行最大、最小值限幅,以模拟焊接电源初级逆变的死区时间和最小脉宽,并将所得值与20 kHz的锯齿波进行比较输出,可得初级逆变PWM仿真信号[11];忽略电气回路中部分杂散因素,PWM信号与空载电压乘积即为次级整流输出端电压信号,后续的LR环节中因寄生电容的影响可计算得到二阶传递函数;反馈环节为ADC采样滤波模块,由二阶滤波系统和ADC采样转换滞后环节组成[12]。

图3b为PI分离式控制系统,以经典PID控制系统为基础在PI环节中分别加入了输出误差判断:①当误差值绝对值大于15%目标值时,KI=0.01;误差值小于15%目标值时,KI=0.08;②当误差值绝对值大于90%目标值时,KP=2;当误差值绝对值大于15%目标值并小于90%目标值时,KP=1.6;当误差值绝对值小于15%目标值时,KP=1.3。

2.3 仿真测试

采用所搭建的两个焊接系统模型进行对比仿真实验。其中图4为600 A阶跃电流仿真输出波形,参数测量结果如表1所示。由测量数据可以发现,相较于经典PID控制系统,PI分离式控制系统虽然上升时间略慢,但电流超调量显著降低,且达到稳态值所用时间更短,无明显的波形震荡和稳态误差,阶跃特性良好。为进一步测试两个系统的动态响应差异,对两个系统进行脉冲输出仿真测试,设定脉冲峰值为650 A,脉冲基值为400 A,脉冲频率50 Hz,占空比50%。仿真输出波形如图5所示,输出脉冲稳定后的参数测量结果如表2所示。

可以发现经典PID控制系统在输出脉冲峰值时超调量较大,调节速度较慢;在输出脉冲基值时超调量极大,调节速度极慢。而PI分离系统对于脉冲峰值和脉冲基值的电流超调均有着稳定而優异的抑制效果,且达到稳态所需的调节时间更短,输出的脉冲波形更为规整,动特性表现更为优异。

3 实验验证

3.1 输出波形测试

以仿真优化控制参数为指导,应用自行研制的MZ-1250埋弧焊接电源进行复杂波形输出实验验证,实测波形如图6所示。

图6a为800 A阶跃信号测试波形,实测电流最大超调13.25%,上升时间357.54 μs,调节时间1.8 ms,未观察到明显的稳态误差和波形震荡。

图6b为交流方波模式下测得的输出电流波形,设定正向电流峰值1 000 A、反向电流峰值1 000 A、交流频率50 Hz、交流占空比50%、理论有效值1 000 A。实测电流最大正向超调3.8%,最大反向超调4.8%;电流有效值987.6 A,偏差值1.24%;正反向切换时间343.96 μs,切换速度高达5.81 A/μs。

图6c为变极性双脉冲模式下测得的输出电流波形,设定正向电流峰值800 A、正向电流基值600 A、反向电流值700 A、交流频率60 Hz、交流占空比50%、脉冲频率10 Hz、理论有效值700 A。实测电流最大正向超调6.2%,反向最大超调14%;电流有效值690.6 A,偏差值1.34%。

图6d为变极性中值脉冲模式下测得的输出波形,设定正向电流峰值450 A、正向电流基值300 A、反向电流值300 A、交流频率50 Hz、交流占空比70%、脉冲占空比50%,理论有效值352.5 A。实测最大正向超调4.3%、最大反向超调8.1%;电流有效值353.22 A,偏差值0.2%。

由上述实验数据和实验波形可知,优化后的埋弧焊接电源电流上升速度和极性切换速度均非常快,并能在输出交流脉冲波形时有效压制电流超调,电流波形中均未观察到明显的稳态误差和波形震荡。输出电流有效值偏差较小,输出波形十分规整。

3.2 焊接工艺实验

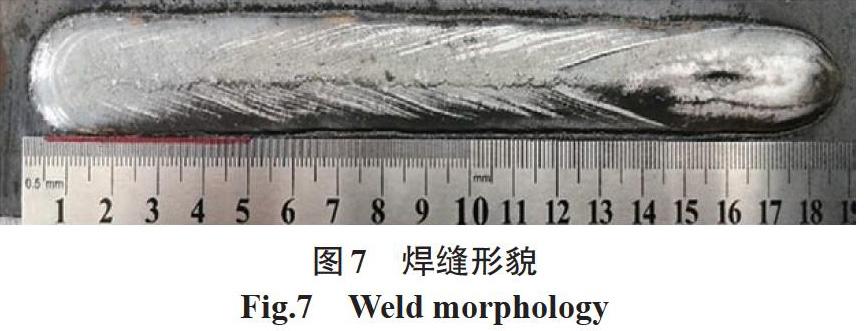

将所研制的大功率交流脉冲埋弧焊接电源与埋弧小车集成,搭建了埋弧焊接工艺平台,进行变极性双脉冲焊接实验。实验采用直径3.2 mm的H08A焊丝、HJ431焊剂,焊接试板为板厚8 mm的Q235F、小车行走速度54 cm/min;设定变极性双脉冲正向峰值550 A、正向基值525 A、反向峰值500 A、交流频率45 Hz、交流占空比70%、脉冲频率5 Hz。实验结果如图7所示,焊缝成形均匀,鱼鳞纹密集且清晰,未发现明显的咬边缺陷,焊接效果良好。

4 结论

(1)采用耦合电感配合次级逆变临界直通策略可有效加快焊接电源交流极性的切换速度,±1 000 A下切换时间仅用343.96 μs,可有效提高交流埋弧焊时电弧的稳定性及交流波形质量。

(2)PI分离式控制算法相对于经典的增量PID算法具有更好的动态输出控制性能,在保证电流上升速度的同时,还可有效抑制电流超调、波形震荡和稳态误差的发生,极大地提高了大功率埋弧焊接电源的交流脉冲电流波形的输出品质。

参考文献:

中国机械工程学会焊接学会. 焊接手册 第1卷[M]. 北京:机械工业出版社,1992:81-122.

孟疌. GMAW-P脉冲参数与熔滴过渡及焊缝成形关系建模及分析研究[D]. 上海:上海交通大学,2008.

Sengupta V,Mendez P F. Effect of Current on Metal Transfer in SAW,Part 2:AC[J]. Welding Journal,2017,96(7):271-278.

Mendez P F,Goett G,Guest S. High-speed video of metal transfer in submerged arc welding[J]. Welding Journal,2015,94(10):326-333.

Reisgen U,SchaFer J,Willms K. Analysis of the submerged arc in comparison between a pulsed and non-pulsed process[J]. Welding in the World,2016,60(4):1-9.

王占英,刘丛,陈龙,等. 脉冲频率对脉冲埋弧焊焊缝成形的影响[J]. 热加工工艺,2018,47(9):222-224.

陈杰,朱志明,王琳化,等. 新型变极性焊接电源二次逆变电路及其控制技术[J]. 焊接学报,2009(2):29-33.

齐铂金,王义朋,王曲. 快变换交流方波埋弧焊电源研制[J]. 航空制造技术,2016(17):67-70,76.

王述彦,师宇,冯忠绪. 基于模糊PID控制器的控制方法研究[J]. 机械科学与技术,2011,30(1):166-172.

曹敏,徐凌桦,李捍东. 积分分离的单神经元PID控制算法及其研究[J]. 系统仿真技术,2010,6(3):197-201.

王效华, 牛思先. 基于单片机PWM控制技术的实现[J]. 武汉理工大学学报,2010,217(1):94-98.

董阳,彭晓宏,吴艳伟.基于MATLAB的Sigma-Delta ADC中数字滤波器设计[J]. 电子设计工程,2015(10):175-178.