机械加工制造中自动化技术的应用分析

楚恒

摘 要:首先,对在机械加工制造中应用自动化技术的主要工作进行简要说明,包括信息获取、动作响应、设备管理、质量跟踪。其次,对自动化技术在制造行业中的具体应用进行分析,包括集成化应用、数字化应用、虚拟化应用以及智能化应用,以期更加广泛地应用自动化技术,充分体现自动化技术的应用优势与作用,对提升制造行业集成化、数字化、智能化、虚拟化水平具有重要意义。

关键词:机械加工;制造行业;自动化技术

机械加工制造主要承担机械部件与零件的生产工作,传统的机械制造模式与技术已经不适用于现代加工制造的需要,不仅会浪费大量人力、物力,而且会对产品质量造成一定影响。因此,笔者结合在“金工实习”这门课程教学中遇到的一些实际问题,进一步对在机械加工制造中应用的自动化技术进行分析,寻找一种更高效的生产模式。

1 在机械加工制造中应用自动化技术的主要工作

1.1 信息获取

在获取机械加工制造信息阶段,工业机器人会利用专业识别装置,对加工过程各阶段的信息进行采集,借助现场配置的RFID装置,对采集到的信息进行高效、精准的分析,在考量完信息之后,作出具体的处理规划,使得信息在自动化技术的作用下完整、自主地调整与优化,完成信息协调工作。在板材切割自动化控制下,中心信息系统会切割上料以及下料模块、运输模块等系统模块中的信息并进行全面采集,依据型钢切割要求,合理调整自动化生产中的数据信息,避免人工纠偏的麻烦。同时,焊接机器人会对机械自动化加工设定的焊接点、运行位置、运行方法等进行高效的信息协调工作,以此保证后续焊接的稳定性与精准性。

1.2 动作响应

在机械自动化实际加工制造过程中,动作响应机制必须依靠前置提交的各种控制信息,避免各种干扰信号对系统本身的运行效率产生影响。与此同时,系统干扰信息装置会在动作响应机制的运行下,主动或被动地对信息处理过程进行动态调整与优化,然后依据各类信号处理机械加工制造流程,使得实际生产结果与预期设计目标相符。为保证工业机器人能够接收到相应的控制信号,程序系统中的大量传感器、通信装置能够对加工制造过程进行全面控制,保证专业化工作结果的精准度[1]。例如在型钢切割中,激光发射器、机械行走装置以及核心控制软件相互协调,在保证动作响应精准度的情况下,实现零部件的自动生产。

1.3 设备管理

工业机器人系统中的设备管理模块,能够在比较、分析机械加工设备分散情况的基础上,对终端以及控制初始端装配的装置进行调整,对机械加工制造运行方案、工作规范等进行实时优化,保证工业机器人信息传递模式始终处于稳定的工作狀态,促使动作参数处理过程中生成的反馈信息具有较高的精度,为工业机器人信息协调、动作响应等工作提供全面、完整的信息,实现机械加工制造设备管理水平的进一步提升。

1.4 质量跟踪

生产质量、生产效率是机械加工制造对自动化技术的最高要求,在生产质量跟踪阶段,企业必须采用专业的质检设备对机械加工零部件进行检查,通过抽样检查,对各种极限状态下的自动化系统运行参数以及设备管理情况进行综合分析,保证生产任务的顺利完成。例如不同企业对型钢生产工艺参数的控制要求存在一定差异,数控等离子型钢在三维技术、自动化技术、等离子切割等技术的作用下,可实现划线、切割、清理的一体化,通过有效的质量追踪,可控制精度达到0.5°。

2 自动化技术在机械加工制造中的应用

2.1 集成化应用

集成化可为机械加工制造提供统一的技术指导,始终围绕以人为本的原则开展经营管理以及生产制造活动,通过机械加工制造中各流程、各机构的简化,能够大幅度提高企业生产与运营效率。

一方面,在集成化实践操作过程中,自动化技术会围绕信息系统这一核心,对机械加工制造全过程实施动态控制,以此保证各部门进行有效的信息交互。集成的信息系统中存储着各部门生产经营需要使用的信息与数据,包括设计、生产、营销等多种数据。基于数据信息间的不同,通过管理控制网络,对相关技术服务人员、生产管理人员进行合理的调度,以此高效开展工作。例如研发人员可使用基于集成信息系统的各项功能,与设计部门在线上处理有关产品在结构设计、工艺优化等工作中存在的问题,为生产经营提供实时动态控制信息。

另一方面,实现全过程的自动化管理调度。在机械加工制造过程中,计划的设计、调控、优化是自动化技术应用的关键点,需要基于信息系统合理调度生产管理以及相关工作,实现全过程调度计划的优化与调整,促使自动化技术能够深入生产方案中,确保生产管理宏观调控工作水平、质量的提升[2]。

2.2 数字化应用

自动化技术在机械加工制造中的数字化应用,主要就是设定有效操作、控制机械生产设备的数字化以及其他相关信息,以此实现人工操作的完全脱离,最大限度地减少机械加工制造零部件的生产误差,确保机械设备在合理范围内运行。在此过程中,数字化控制技术对机械加工制造的控制具有循环特点。与此同时,利用计算机对机械制造的一系列活动进行操作,向前端发送相关程序指令,能够有效降低不良因素对生产效率的影响。

在实践操作过程中,数字化机械加工的操作要点为:第一,对机械加工制造整个流程进行分析,按照每一个阶段对标准化生产的需求根据相关指令进行控制,以此保证复杂机械零部件处理的合理性,保证机械加工制造生产控制的精准性。第二,在数控程序完成一个周期的生产工作之后,机械加工生产制造会按照数控操作流程回到周期原点,进而重复下一周期的生产工作,可有效避免许多额外工作的产生。第三,自动化的机械生产加工设备会按照既定的前期设计模型开展相关的元件生产工作,以此实现每一个生产步骤的有效衔接,对减轻工人劳动压力、提升工作效率具有重要的现实意义。

2.3 虚拟化应用

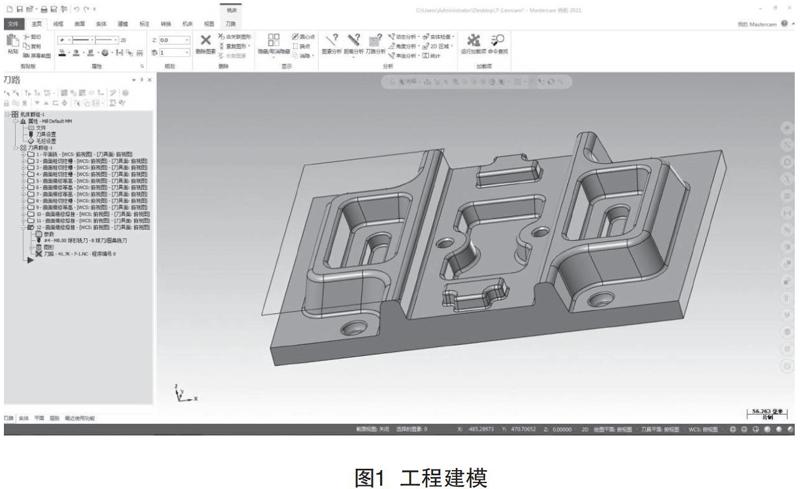

自动化技术在机械加工制造智能化操作中的应用,主要基于大数据模型,对于前期设计、中期制造、后期检验三大部分的虚拟数据模型,实现对机械加工制造的虚拟化管理(见图1)。

对机械加工制造领域自动化技术进行虚拟化管理的关键点为:第一,利用大数据信息模型来模拟机械小零件、小部件等,并在虚拟化环境中对局部机械设计制造工作进行评估,保证应用自动化技术的可行性。第二,在机械设计、制造、实践操作中应用自动化技术,全面分析与评估设计制造结构,为实现信息集成管理奠定坚实基础。第三,对经过改造、调整的机械制造结构进行一系列模拟与分析,以此提升零部件设计制造的直观性。

现阶段,从我国自动化技术应用的实际情况来看,根据工作人员与虚拟环境的实时交互,并在传感器的协助下,可创造出一个全仿真的生产环境,促进企业实现降本增效的目标[3]。随着科学技术水准的提升,微型化成为机械自动化发展的新要求,要求机械加工制造必须与我国能源保护理念相吻合,通过相关技术的创新,促进机械加工制造的虚拟化、微型化发展。

2.4 智能化应用

在自动化技术快速发展的背景下,机械加工制造行业的智能化水平在不断提升,生产效率以及质量得到了大幅度的进步。智能机械制造包括计算机、自动化、人工智能等多种提高,技术的交叉应用促使智能化机械加工制造系统不断优化,例如工业机器人就是智能化实践操作中自动化技术应用广泛的成果之一。为达到“减员、提质、增效”的目标,自动化技术能够去除控制对象不必要的程序,避免各种意外因素对机械加工制造的影响。

在冲压自动化生产线中,工业机器人的应用要点如下:第一,拆垛系统,自动拆垛单元会在可循环双剁料台上进行自动生产工作,结合自动除油设备,按照设定的涂油工序,对板料进行拉延等工作,保证小车在上料区指定位置停放。第二,由核心控制系统指导冲压自动化生产线上工业机器人的操作,促使机械加工日常工作具有较强的先进性与稳定性。同时,企业会利用分散监控方式操作工业机器人,由PLC输送指令、接收反馈信号,实现上位机与核心控制系统的数据交换。第三,工业机器人根据实际生产环境中的各项数据信息,建立真实性较高的虚拟环境,以此避免各种问题对制造安全性的影响,加快机械设备的制造进度。

3 结语

通过信息获取、动作响应、设备管理以及质量跟踪中先进技术的应用,相关人员应切实加强自动化技术的研究与分析,實现机械加工的整体创新,促进相关产业的可持续发展。

[参考文献]

[1]王志远.探析新形势下自动化技术在机械设计制造中的应用[J].内燃机与配件,2021(6):219-220.

[2]李剑峰.数控自动化技术在机械制造中的应用分析[J].中国设备工程,2021(5):205-206.

[3]梁堃,杨叶.自动化技术在机械设计制造中的应用分析[J].南方农机,2020,51(22):186-188.