切削液的铣切性能对比研究

郑超 李清川

关键词:切削液;铣切;粗糙度

切削液是由多种超强功能的助剂经科学复合配合而成,用在金属切、削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体。金属切削液作为机械加工重要的配套材料,它在机械加工中主要起以下四方面作用:

冷却作用。在机械加工过程中,机械能转化为热能,高温使工件软化变形,出现黏刀状况,影响生产效率,并使工件表面出现不平整、局部过烧,加剧刀具磨损,影响产品质量。在切削过程中,切削液通过热传导、热对流等方式,把热量快速从切削区带走。

润滑作用。在机械加工过程中,刀具与金属表面产生的摩檫力是影响加工质量的一大因素,它是由刀具前后端面与切削表面加工材料的回弹接触所产生。在加工过程中,切削液渗透到刀具前后端面与切削表面之间,在两者的接触部位形成润滑油膜,减少两者的接触面积,从而减少摩擦与黏结,起到润滑效果。

清洗作用。在机械加工过程中会产生大量的切屑、磨屑,若不能及时排出冲洗掉,使其停留在切屑区或黏附在刀具上,形成积屑瘤,继续加工时,会产生刀痕、震纹等现象,降低工件表面的粗糙度。切削液的清洗作用便是对加工过程产生的切屑、磨屑等杂质进行冲刷,消除杂质在加工过程造成的负面影响。

防锈作用。在机械加工过程中,金属工件极易受到水分、酸性或碱性物质等介质的影响,由于化学或者电化学腐蚀作用,使工件出现腐蚀,影响工件最终质量和性能。切削液中含有的防锈蚀溶剂,使切削液在加工过程中冲洗工件表面时,在工件表面形成一层均匀牢固的油膜或氧化膜,隔绝腐蚀介质与工件表面的直接接触,抑制化学或者电化学腐蚀作用,防止腐蚀介质对工件表面的侵蚀,同时对刀具的防锈和机床保养也都起到了积极的作用。

切削液按照介质可分为油基型和水基型两类。油基型切削液主要由矿物油、油性剂,以及少量油溶性防锈剂和极压剂等构成,具有润滑性能和防锈性能良好的特点,但易产生油雾,甚至着火。水基型切削液具有低能耗、低成本、低公害的特点,且具有油基型切削液难以比拟的冷却性能,是机械加工中普遍采用切削液类型。合理选择并正确使用切削液,能够有效地降低加工工件表面粗糙度,提升工件表面质量,降低切削温度,减少切削阻力,提高刀具的使用寿命,从而达到提升工件质量和生产效率的目标。经试验验证,金属机加工过程中,合理、正确地使用切削液,可使切削温度降低60℃~150℃,切削阻力减少15%~30%,加工工件的表面粗糙度降低1~2级,并且能极大限度地提升刀具的使用寿命。本文通过铣切试验,针对4种牌号的水基型切削液,研究其在切削典型铝合金、钛合金和不锈钢时对已加工表面质量的影响规律,优选出适合2024-T351铝合金、TCA M钛合金和OCrl8Ni9固溶态不锈钢材料的切削液。

1试验用材料和设备

1.1材料

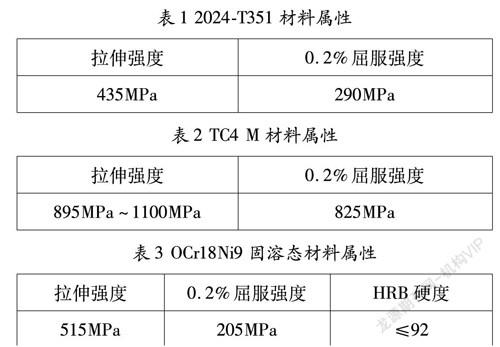

采用1#、2#、3#、4#四种不同厂商生产的水基切削液,配制浓度统一为8%。被加工材料:2024-1351,材料属性见表1。TC4 M,材料属性见表2。OCrl8Ni9固溶,材料属性见表3。试样尺寸100mmx200mmx20mm,每种材料试样数量4个,试样表面粗糙度Ra<3.2,试样平面度≤0.05mm。

1.2刀具和设备

2024-T351试样采用W6M05Cr4V2AL/45立铣刀,TC4 M试样采用HWY804/9SiCr立铣刀,OCrl8Ni9采用M42/45#立铣刀。铣切设备型号B1-400K。粗糙度测试仪型号MahrPerthometer M1。

2试验过程

采用4种切削液,分别进行2024-T351、TCA M、OCrl8Ni9三种材料的铣切试验,试验选取加工参数如表4所示。同一种材料的四块试样采用同规格新刀具和相同的铣切参数去除相同的量,铣切去除100mmx45mmx5mm。铣切后测试不同切削液条件下的试样表面粗糙度Ra。

3试验结果

2024-T35 1试样表面粗糙度测试结果见表5,TC4 M试样表面粗糙度结果见表6,OCr18Ni9试样表面粗糙度测试结果见表7。

从表5、表6、表7可以看出,采用相同的铣切参数,4种不同切削液在同种材料上对应的已加工试样的表面粗糙度是有差异的。如表5所示2024-T351材料铣切后1#切削液平均粗糙度最高,为1.617um,3#平均粗糙度最低,为1.029um。如表6所示TCA M材料铣切后4#切削液平均粗糙度最高为1.890um,1#切削液平均粗糙度最低,为0.493um。如表7所示OCrl8Ni9材料铣切后4#切削液平均粗糙度最高,为1.267txm,2#切削液平均粗糙度最低,为0.550um。

从表5、表6、表7可以看出,采用相同的铣切参数,同种切削液在不同材料上进行铣切后,已加工试样的表面粗糙度有差異。如1#切削液在2024-T351试样上与其他三种切削液相比其对应的试样表面粗糙度最高,但在TCA M上又比其他三种切削液对应的试样粗糙度低。

4结语

(1)为保证有更好铣切后的表面质量,需要针对典型材料进行切削液的优选测试。

(2)本文通过采用相同的铣切参数,用4种不同切削液在同种材料上铣切后发现,3#切削液在2024-T351材料上的平均粗糙度最低,为1.029um。1#切削液在TCA M材料上的平均粗糙度最低,为0.493um。2#切削液在OCr18Ni9材料上的平均粗糙度最低,为0.550um。