基于响应曲面法的微型核素恒温器翅片优化设计

吕 璇,汪鹏程,柳飞洪,张 龙

(安徽工业大学冶金工程学院,安徽马鞍山 243032)

将放射性核素搭载在蛋白质分子上用于标定肿瘤或对肿瘤进行放射性诊断和治疗是当前医疗领域常用的一种技术手段。大部分正电子核素半衰期较短,但要求在短时间内将正电子药物标记在活性分子上,最初均采用手工合成的方法。随着科学技术的发展,自动化模块被广泛用于合成放射性药物,早期的自动合成装置结构复杂、合成时间长且产率较低。随着高度集成自动化设备的发展,自动合成装置已向高稳定性、高速度、高产率以及低失误率方向发展。自动合成模块中传统加热方式主要有油浴和水浴两种,但其存在加热温度波动大、易污染、控温麻烦、体积较大、不易安装等问题。与传统加热方式相比,基于PID 程序的控温模式具有控温精准、响应迅速、绿色环保、节省空间等优势。微型核素恒温器是一种带有发热元件且具温度调控功能的金属结构件,放射性药物的合成一般采用微型核素恒温器控温,要求恒温阶段温差控制在5 ℃以内。为缩短恒温器从高温向低温过渡的时间,需进一步提升微型核素恒温器的散热性能。

关于恒温器散热性能的研究多集中于散热翅片上,如施渺等以平直翅片热管散热器为研究对象,分析了翅片厚度、翅片间距、翅片高度、翅片宽度和热管直径5个结构参数对翅片换热性能和阻力特性的影响;李平等采用数值模拟的方法,对换热器翅片结构参数进行优化,得到换热性能最佳时翅片的结构参数;周建辉等为改善散热器的散热性能,采用多参数约束优化程序模拟设计散热翅片结构;Adhikari等使用 Dynamic Q 算法优化散热翅片的结构参数,找到了散热性能最佳时的翅片结构参数;王珂等建立一种百叶窗翅片的二维模型,采用ANSYS Fluent软件模拟分析较高雷诺数下百叶窗翅片倾斜角度对流体流动和传热的影响,得到倾斜角为19°时,翅片的综合效能最高。上述文献表明,目前多是基于翅片结构单因素优化方法来提升恒温器的散热性能,这种方法试验点多且较少考虑因素组合的影响。曲面响应法是一种结合数学应用、统计分析和设计试验的综合回归分析方法,可有效减少试验次数,还可考虑因子之间相互作用的影响。鉴于此,采用曲面响应法方法优化设计微型核素恒温器翅片,分析不同翅片结构参数组合下恒温器的散热性能,探究散热性能最佳时的翅片结构,以期进一步提升恒温器的散热性能。

1 实验材料与方法

1.1 材料及实验方案

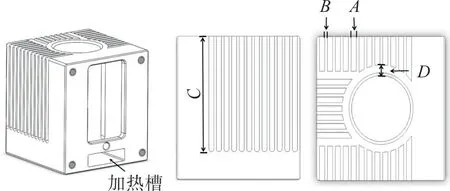

微型核素恒温器翅片材料为铝合金(牌号A6061),翅片三维结构如图1,材料性能参数如表1。根据Box-Behnken 响应曲面法设计恒温器翅片四因素三水平的响应曲面分析实验,四因素为翅片厚度A

、翅片间距B

、翅片长度C

、翅片与内壁距离D

,根据加热玻璃药瓶的尺寸确定各因素的参数范围,实验因素及水平见表2。实验点数n

= 2k

(k

- 1) +c

,k

为因素数目,c

为中心点,本实验c

= 5,共29 个实验点。

表1 铝合金(牌号A6061)性能参数Tab.1 Performance parameters of aluminum alloy(brand A6061)

表2 中心组合设计因素水平表Tab.2 Central combination design factor level table

图1 微型核素恒温器翅片的三维结构模型Fig.1 Three-dimensional structure model of micro-nuclide thermostat fin

1.2 实验方法

利用ANSYS Workbench 有限元软件对微型核素恒温器的温度极差和散热温度进行热力学仿真分析。将恒温器的三维结构模型导入ANSYS Workbench 软件,根据表1 中材料性能参数设置材料属性,外部环境为常温自然对流状态,空气环境温度为26 ℃,恒温器初始温度为26 ℃,恒温器加热槽的目标温度为120 ℃,对流换热系数为5 W/(m·℃)。在计算恒温器散热温度时,初始温度为其恒温稳定阶段整体的温度,对流换热系数为5 W/(m·℃),均采用外部仿真计算模式。

2 结果与分析

2.1 恒温器温度极差和散热温度

恒温器恒温时不同实验点的温度极差和散热温度模拟分析结果见表3。由表3 可知:恒温器恒温时,仅第26 个实验点的温度极差为5.04 ℃,大于5 ℃,不符合恒温器恒温时温度极差的设计要求;其余各点恒温时的温度极差在5 ℃之内,符合温度极差设计要求,散热阶段最高温度为78.46 ℃。

表3 不同实验点下恒温器温度极差和散热温度的模拟结果Tab.3 Simulation results of thermostat temperature and heat dissipation temperature under different experimental points

2.2 恒温器散热性能

2.2.1 散热温度模型

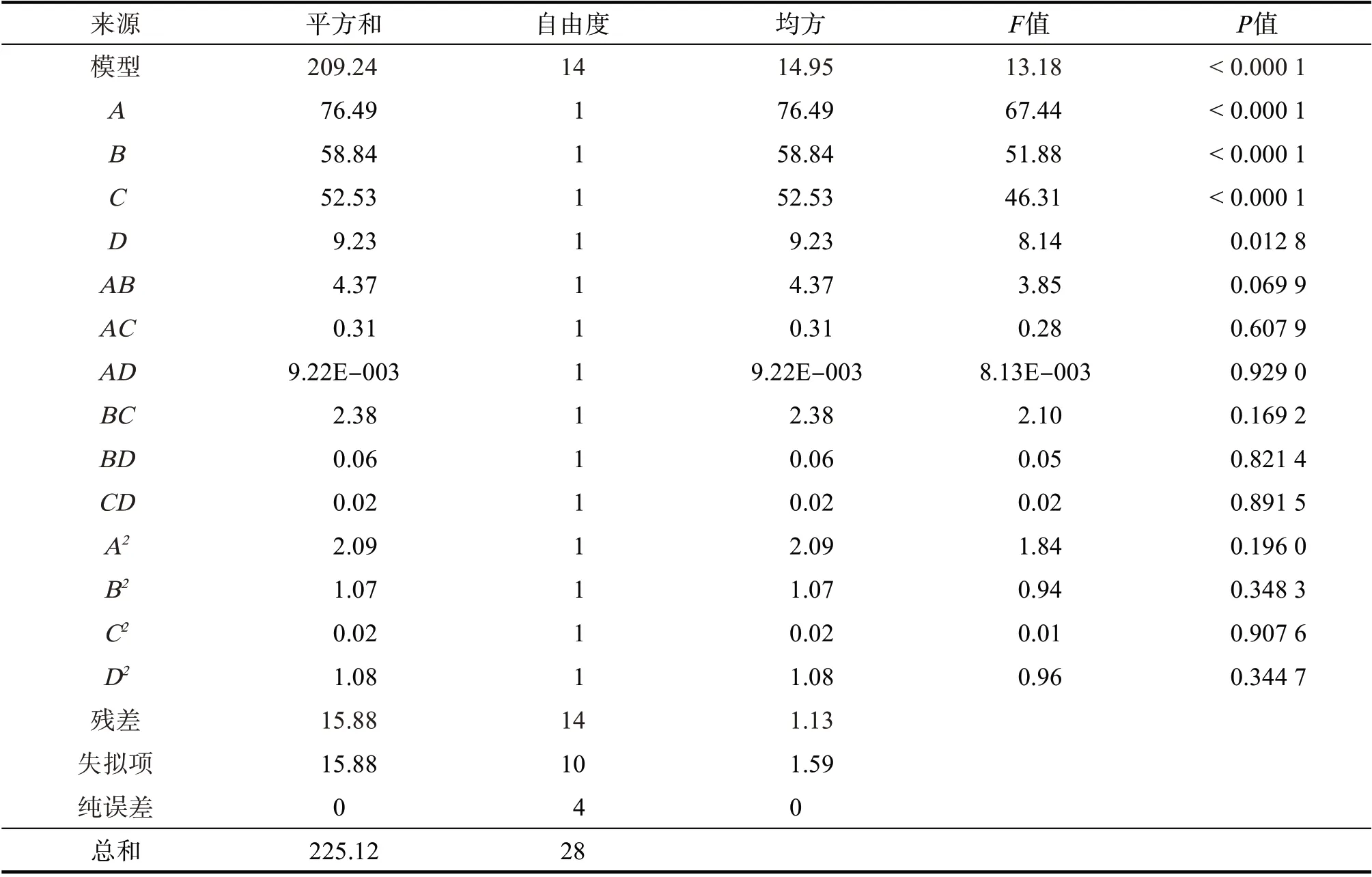

采用线性模型、两因素交互关系模型、二阶模型对表4所示条件下恒温器的散热温度进行回归分析,结果如表4。表中R

为实验值与拟合函数之间的吻合程度,R

越接近1,模型越显著。由表4可知:3 种模型中二阶模型标准差最小,R

更接近1,表明二阶模型更稳定、更显著。因此,选用二阶模型对恒温器散热温度进行分析。为进一步探究二阶模型的有效性,采用二阶模型对表3所示的恒温器散热温度进行方差分析,结果如表5。

表4 不同模型的回归结果Tab.4 Regression results of different models

表5 散热温度方差分析Tab.5 Variance analysis of heat dissipation temperature

由表5可知,散热温度的二阶模型P

值为0.001,小于0.05,表明模型具有意义且显著相关。其散热温度t

拟合二阶模型方程如下

图2 为恒温器散热温度的残差正态概率分布。由图2可知,实验点基本分布在同一条直线附近,表明恒温器散热温度的模拟值与期望值接近,即采用二阶模型对恒温器散热温度分析的契合度较高。

图2 残差的正态概率分布Fig.2 Normal probability distribution of residuals

2.2.2 不同翅片结构参数组合下恒温器的散热性能

基于散热温度的二阶模型,利用Box-Behnken响应曲面法的常用软件Design-Expert 分析不同翅片结构参数组合下恒温器的散热性能,结果如图3。

由图3可知:随翅片间距与翅片厚度的减小,恒温器温度下降,散热性能提高;翅片厚度减小、长度增加,恒温器温度下降,散热性能提高;翅片厚度及翅片与内壁距离同时减小,恒温器温度下降,散热性能提高;翅片间距减小、长度增加,恒温器温度下降,散热性能提高;翅片间距及翅片与内壁距离同时减小,恒温器温度下降,散热性能提高;翅片长度增加、翅片与内壁距离减小,恒温器温度下降,散热性能提高。上述表明,不同翅片结构参数组合下恒温器的散热性能不同,且每组参数组合对散热性能影响程度大致相同。

图3 不同翅片结构参数组合下恒温器的散热性能Fig.3 Heat dissipation performance of thermostat under different combinations of fin structure parameters

3 散热翅片结构参数的优化

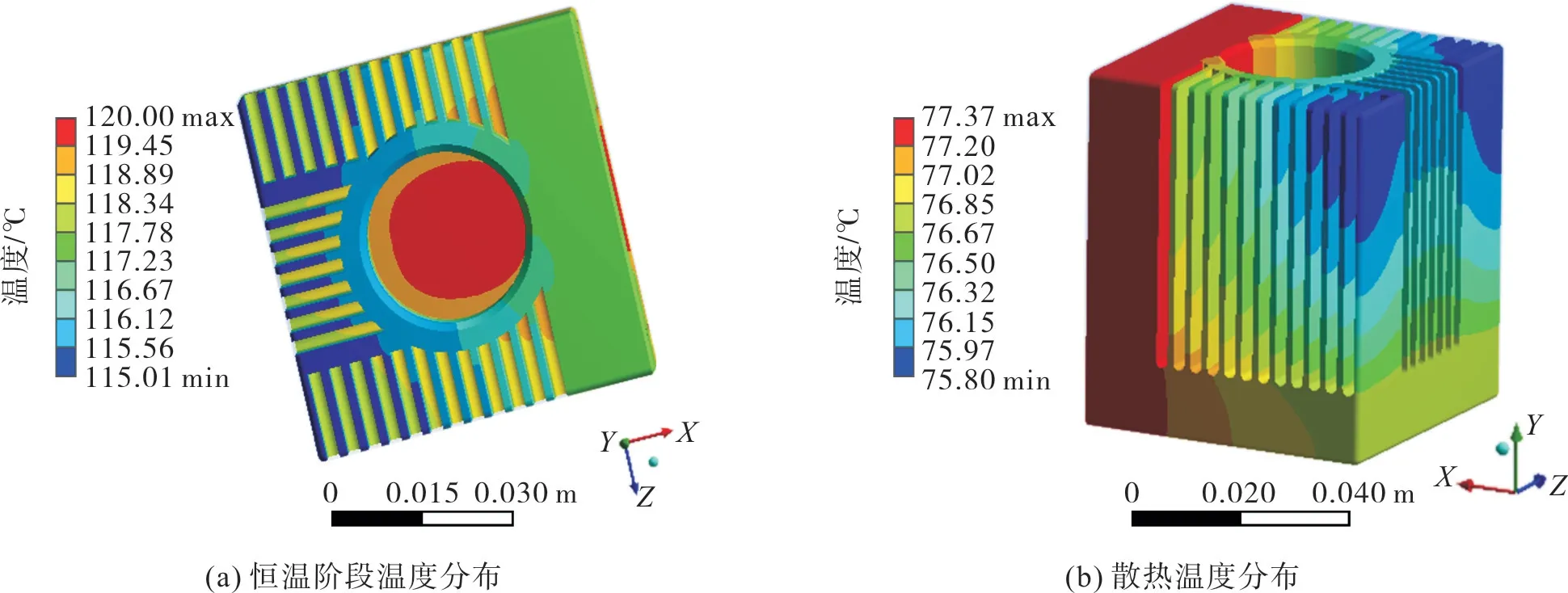

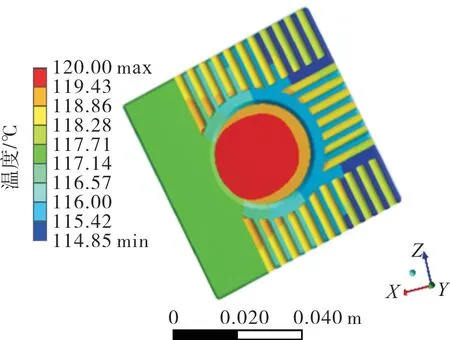

采用Design-Expert软件预测恒温器散热性能最佳时的翅片模型,结果如表6。由表6可知,恒温器散热性能最佳时,翅片存在3 种模型,3 种模型的可取性值均为1,表明3 种翅片结构参数均可取。为检验预测模型的有效性,模拟验证3种翅片恒温器在恒温阶段的温度与散热温度,结果如图4~6。

图4 模型1恒温阶段温度与散热温度分布Fig.4 Temperature and heat dissipation temperature distribution at constant temperature stage of model 1

表6 翅片模型结构参数预测结果Tab.6 Prediction results of structure parameters of fin model

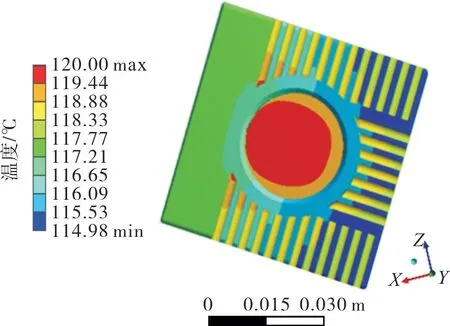

图5 模型2恒温阶段温度分布Fig.5 Temperature distribution at constant temperature of model 2

图6 模型3恒温阶段温度分布Fig.6 Temperature distribution at constant temperature of model 3

由图4~6可知:模型1,2,3的恒温器恒温阶段温度极差分别为4.99,5.02,5.15 ℃,仅模型1的温度极差小于5 ℃,符合恒温器恒温时的温度设计要求,故模型1翅片的散热性能最优;模型1恒温器散热阶段最高温度为77.37 ℃,低于原恒温器散热阶段最高温度78.46 ℃。表明模型1 翅片的散热性能最优,模型1 结构参数为翅片散热性能最佳的结构参数,即翅片厚度1.058 mm、翅片间距2.014 mm、翅片长度43.996 mm、翅片与内壁距离3.850 mm。

4 结 论

以微型核素恒温器散热翅片为研究对象,依据Box-Behnken 响应曲面法设计恒温器翅片响应曲面分析实验,模拟分析不同翅片结构参数组合下恒温器的散热性能,优化恒温器翅片结构,所得主要结论如下:

1)不同翅片结构参数组合下恒温器的散热性能不同,但每组参数组合对散热性能的影响程度大致相同;

2)原恒温器散热阶段最高温度为78.46 ℃,优化翅片的恒温器散热阶段最高温度为77.37 ℃,温度下降了1.09 ℃,提升了恒温器散热性能;

3)恒温器散热性能最佳的翅片结构参数为翅片厚度1.058 mm,翅片间距2.014 mm,翅片长度43.996 mm,翅片与内壁距离3.850 mm。