机电跟踪系统极限环分析与抑制

陈峻山, 韩道达, 李乃星, 张 乐

(上海无线电设备研究所,上海 201109)

0 引言

机械扫描导引头一般采用机电伺服的形式,通过角度跟踪来实现视线角速度的精确测量[1-3]。作为一个典型的机电跟踪系统,导引头跟踪系统中存在多种影响系统性能的非线性特性,其中以摩擦特性的影响最为显著,严重时会引起回路极限环振荡。进行系统设计时需要通过理论计算、数字仿真和实物试验对这类极限环振荡开展针对性分析,并采取抑制措施消除其对系统的影响。

目前针对机电伺服系统的极限环问题,一般采用基于摩擦模型的方法进行分析[4-5]。这类方法一般采用静态或动态摩擦模型对系统的摩擦非线性进行建模,能充分反映摩擦机理,精确描述摩擦特性。但这类方法的分析准确性严重依赖于摩擦特性的建模精度,建模不准确会导致分析结果与实际情况相差很大。由于摩擦模型结构复杂、参数繁多,实际应用时很难快速、精确地建模,导致基于摩擦模型的分析方法难以在工程实践中快速有效地应用。

本文针对摩擦引起的机电跟踪系统极限环问题,提出了一种简化的极限环分析方法,将摩擦非线性特性简化为死区非线性特性,采用描述函数法对极限环的存在进行预测,并提出了一种抑制极限环振荡的控制方法。

1 极限环问题描述

1.1 系统线性模型

导引头跟踪系统是典型的机电跟踪系统,由探测和解角组合获得目标视线角和天线指向角的误差,通过回路控制器产生电机驱动信号,驱动电机带动机构转动,实现天线对目标的跟踪。系统为多回路系统,由内至外分别为测速回路、稳定回路和跟踪回路。系统线性模型如图1所示。

图1 系统线性模型

图1中:R为目标视线角;Θ为天线指向角;E为角误差;Ct(s)为跟踪回路控制器传递函数;Cs(s)为稳定回路控制器传递函数;U为驱动电压;Gl(s)为电机和机构的传递函数;Ω为天线角速度;K为测速回路反馈系数。

图1所示的系统模型中,Gl(s)是系统的控制对象模型,主要通过理论分析、参数辨识和模型降阶等系统建模方法获得;K、Cs(s)和Ct(s)为系统的控制器模型,需要根据各回路的性能指标通过系统设计确定。经过系统建模和回路设计得到的系统线性模型各环节参数如表1所示。其中由于系统解算角误差需要一定的解算时间,跟踪回路控制器存在一个传输延迟环节e-0.016s。

表1 系统线性模型参数

按图1所示的系统线性模型,设输入的目标视线角信号R为阶跃信号,监测天线指向角Θ,得到天线指向角阶跃响应线性模型的仿真曲线如图2所示。

图2 天线指向角阶跃响应线性模型仿真

1.2 系统非线性模型

导引头跟踪系统的机构采用齿轮传动,传动链中各级齿轮啮合面间的摩擦是系统的主要非线性因素。跟踪系统极限环振荡主要在静态和低速工况下出现,将系统的摩擦特性简化为驱动电压端的死区特性,有利于简化回路的极限环分析。加入非线性环节后,系统模型如图3所示。其中N(A)为系统摩擦特性模型简化后等效到驱动电压端的死区特性描述函数。

图3 系统非线性模型

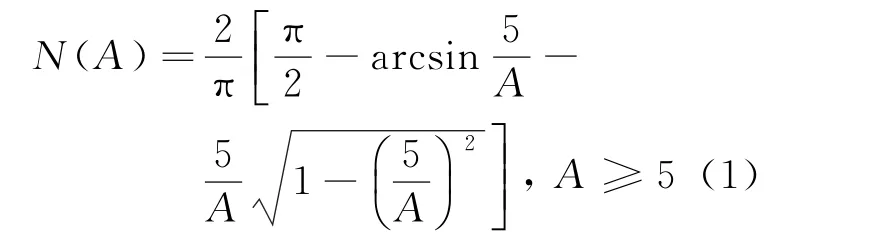

通过试验测试和参数辨识,得到系统驱动电压端死区为5 V,N(A)可表示为

式中:A为输入信号幅度。

1.3 极限环现象

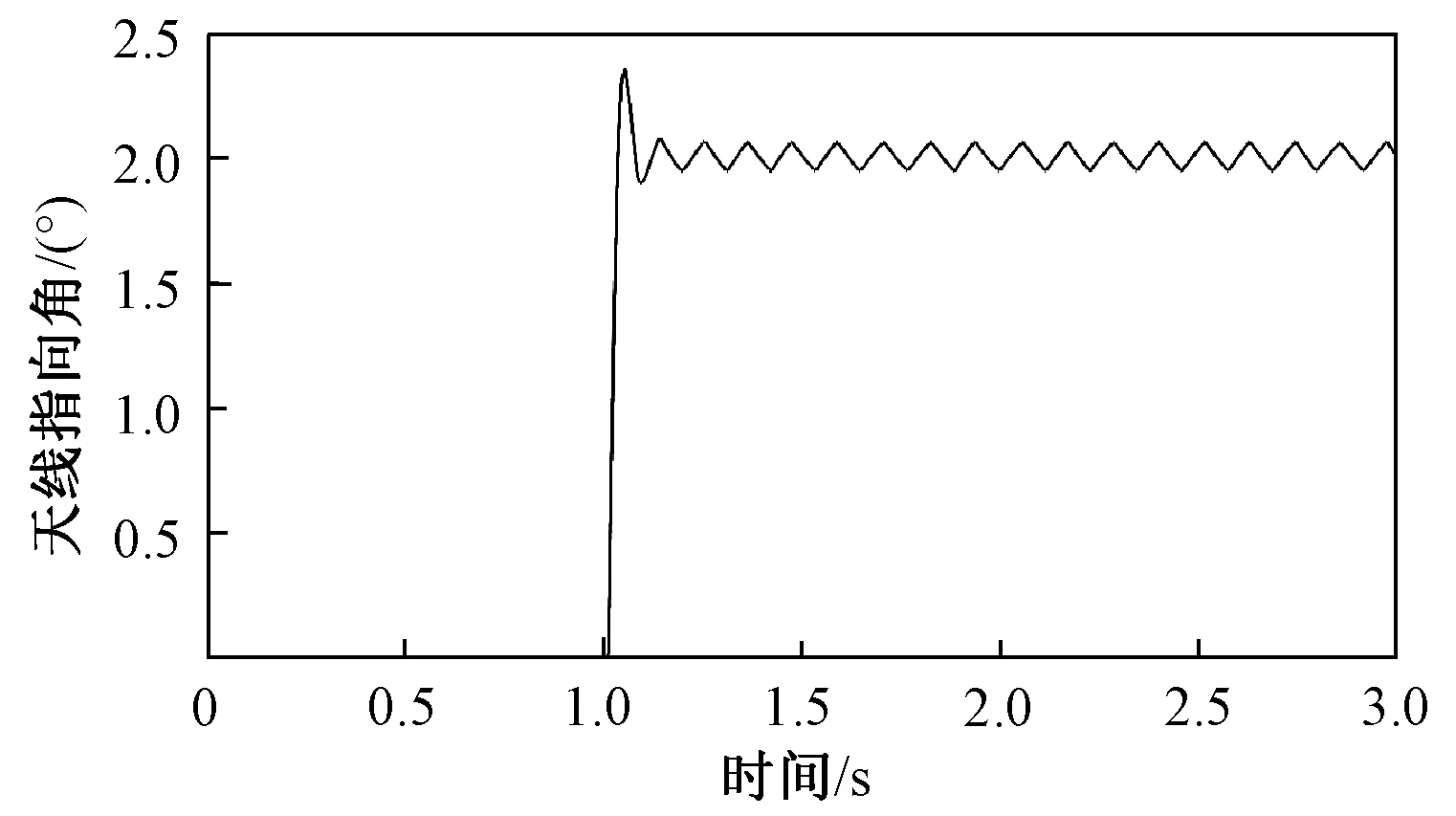

按图3所示系统非线性模型,设输入的目标视线角信号R为阶跃信号,监测天线指向角Θ,得到天线指向角阶跃响应极限环仿真曲线如图4所示。

图4 天线指向角阶跃响应极限环仿真曲线

从仿真结果可以看出,将系统摩擦特性简化为死区特性后,天线指向角出现频率为9.09 Hz、振幅为0.06°的自振荡,系统出现极限环现象。

2 极限环分析与抑制

2.1 模型等效变换

控制系统的极限环可以采用描述函数法进行分析。其基本思想是用非线性环节在正弦信号作用下输出的一次谐波分量来近似非线性环节的等效频率特性(即描述函数)。此时,非线性系统可近似等效为线性系统,可以应用线性系统理论中的频率法对系统进行频域分析。采用描述函数法对非线性系统进行分析,需要将非线性系统简化成一个非线性部分和一个线性部分闭环连接的典型结构形式[6]。对图3所示的回路模型进行等效变换,得到如图5所示的回路等效模型。

图5 回路等效模型

图5中:X为系统控制电压;Y为等效变换后系统在控制电压端的等效反馈电压;G(s)为等效变换后系统的线性部分传递函数。G(s)的表达式为

2.2 极限环分析

针对图5所示的典型非线性系统,采用描述函数法进行极限环分析。若系统线性部分的奈奎斯特曲线ΓG和系统非线性部分的负倒描述函数曲线-1/N(A)有交点,则系统存在无外力作用的周期运动,即系统存在极限环振荡[6]。

由式(1)可知,其负倒描述函数在A≥5区间内为增函数,且满足

奈奎斯特曲线ΓG与负倒描述函数曲线-1/N(A)的关系如图6所示。

图6 极限环分析图

由图6可知,两条曲线存在交点(-105,0),且在该交点处负倒描述函数曲线沿A增大方向由不稳定区域进入稳定区域。根据周期运动稳定性判据,系统存在稳定的极限环振荡。将交点坐标值代入式(1),可得到极限环频率为9.95 Hz,驱动电压端振幅为5.22 V。

在仿真软件Simulink中搭建系统仿真模型进行数字仿真。按图5所示等效模型,设系统输入X为阶跃信号,监测系统输出Y,得到系统时域输出曲线,如图7所示。

图7 极限环仿真曲线

由仿真结果可知,系统存在极限环,频率为9.75 Hz,驱动电压端振幅为5.28 V,仿真结果与分析结果一致。

2.3 极限环抑制

通过2.1节分析可知,系统的死区非线性会引起极限环振荡。工程实践中,一般采用在电机驱动信号中注入颤振信号减小系统死区非线性的方法来抑制极限环。机电跟踪系统的死区非线性主要由伺服机构齿轮传动链的摩擦引起,通过在伺服电机驱动信号中注入颤振信号,改变传动链中齿轮的接触状态,将传动链中量级大的静摩擦变为量级很小的动摩擦,即可达到削弱系统的死区非线性的目的。在相同的颤振幅度下,颤振频率越低,对摩擦的削弱效果越好,但最低颤振频率受到系统带宽的限制,不能低于系统带宽,否则会影响系统性能。在相同的颤振频率下,颤振幅度越高,对摩擦的削弱效果越好。为保证削弱效果,颤振幅度至少应能克服传动链的最大静摩擦,但颤振幅度过高会影响系统性能和传动链寿命。工程实践中,一般将颤振频率选定在高于系统带宽的频段,颤振幅度按照在保证克服系统死区的前提下尽可能小的原则,通过试验确定。

在Simulink仿真模型的电机驱动电压端注入频率为200 Hz,幅度为5 V 的正弦信号进行仿真,得到系统天线指向角阶跃响应如图8所示。

图8 采取极限环抑制措施的非线性系统阶跃响应仿真曲线

图8与图4对比分析可知,电机驱动信号中注入颤振信号后,系统极限环得到抑制。工程实践中,颤振信号的形式和参数一般通过实物调试确定。

3 试验验证

分别对未注入颤振信号和注入颤振信号的实际机电跟踪系统,进行对比试验。根据2.2节颤振信号选取原则,选取注入的颤振信号频率为200 Hz,幅度为5 V。试验结果如图9所示。

图9 阶跃响应对比

由试验结果可知,未注入颤振信号时系统输出存在极限环振荡,频率为8.72 Hz,振幅为0.08°;注入颤振信号后,系统输出的极限环振荡得到抑制。试验结果与仿真分析结果一致。

4 结论

针对摩擦引起的机电跟踪系统极限环问题,采用描述函数法对系统极限环进行简化分析,并采用在电机驱动信号中注入颤振信号的方法抑制极限环现象。实物测试结果与理论分析结果一致,为解决该类机电跟踪系统非线性问题提供了参考。