电子组合壳体结构热力综合优化设计

王燕玲, 张发洋, 黄海涛

(上海无线电设备研究所,上海 201109)

0 引言

航天产品的结构轻量化要求较高,进行结构设计时,既要满足一定的强度和刚度要求,又要满足系统散热要求,保证功率器件不因过热失效或烧毁。随着电子组合发热功率不断增大,散热要求不断提高,壳体结构散热的拓扑优化成为研究热点。

热力场相对于一般的力场来说更加复杂。热载荷属于一种隐性力,取决于结构材料的分布,因此有效求解热传导结构一直是一个难题。拓扑优化通过设计热传导结构拓扑形式,使输入的热量迅速有效地传输到散热部位,从而保证结构具有较高的传热性能。国内外学者利用拓扑优化方法进行了热传导结构设计。陈拥平等[1]基于变密度法的散热结构拓扑优化方法对多种拓扑结构进行了设计;LI等[2]将渐进结构优化方法应用到热传导领域;鲁英春等[3]在材料属性的理性近似模型的基础上提出考虑载荷相关性的热传导结构优化方法;刘书田等[4]提出基于材料增加的渐进结构优化方法,讨论了该方法在热传导结构拓扑优化中的应用;ZHUANG 等[5]以固定时间间隔上温度梯度的积分为目标函数,研究了瞬态热传导结构的拓扑优化问题;GERSBORG-HANSEN 等[6]将有限体积法应用到稳态热传导结构优化问题的求解中,获得了最优的散热结构形式。

国内外学者在散热结构优化设计方面做了大量研究,形成了典型的拓扑优化结构,但同时考虑力学性能的散热结构拓扑优化研究较少。本文对电子组合壳体的散热结构进行拓扑优化设计,同时综合考虑结构力学性能,以重量不变为约束条件,实现壳体结构散热性能和力学性能的综合提升。

1 散热结构拓扑优化方法

拓扑优化是指通过寻求结构的最优拓扑布局,在满足平衡、应力和位移等约束条件下,使结构的某种性能指标达到最优[7]。目前,常用的连续体拓扑优化方法有均匀化法、变厚度法、变密度法、渐进结构优化法、水平集法、独立连续映射法等[8]。

对电子组合散热结构进行拓扑优化,应选择合适的优化目标,并建立合理的模型。散热结构的设计目标是在给定的设计空间内,在单位时间内耗散热量一定的前提下,使组合发热器件的温度变化最小,即温度升高量最小。根据程新广等[9]提出的最小热量传递势容耗散原理,可以定义一个合适的目标函数。

对于稳态热传导问题,传入区域的热量可以表示为

式中:n为有限元单元e的数量;T e为温度矩阵;T 表示矩阵的转置运算;K e为导热系数矩阵。散热弱度C也称为热量传递势容,单位为焦耳·开尔文(J·K),反映结构向周围介质导热的能力。热量从高温物体传向低温物体的过程中存在势容耗散,当势容耗散最小时,热量传递效率最高,散热效果也最好。散热结构拓扑优化设计的目标就是在一定材料用量条件下,通过优化设计,使结构的势容耗散最小、散热性能最佳。

2 电子组合壳体建模与仿真

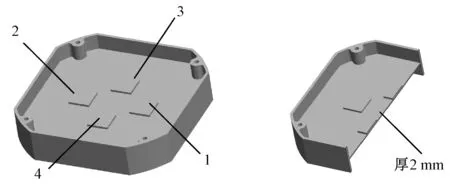

2.1 原始模型

电子组合壳体的原始模型如图1所示。壳体两侧背靠背安装两块印制电路板(PCB),PCB 通过螺柱固定在隔板上,其中一块PCB上包含4个发热芯片,壳体隔板在发热芯片对应位置伸出4个凸台,发热芯片与凸台接触,中间隔板厚度为2 mm。PCB上1号~4号发热芯片的最大发热功率分别为12,12,8,8 W,总发热功率为40 W。

图1 电子组合壳体原始模型图

2.2 热仿真

按照各芯片的发热功率对壳体进行热源加载,设置环境温度为20℃,对壳体进行热仿真,得到壳体热仿真云图如图2所示。壳体4个发热芯片表面平均温度分别为76.6,76.6,75.1,75.1℃。

图2 电子组合壳体热仿真云图

2.3 模态分析

多自由度的无阻尼振动系统运动方程可表示为

式中:M,K分别为质量和刚度矩阵;F为外激励力矩阵,这里为零矩阵;x··,x分别为节点的加速度和位移矩阵。

式(5)的特征方程为

式中:ω为系统固有角频率。

求解式(6)得到ω的m个互异正根,即系统的m阶固有角频率ω1,ω2,…,ωm,固有角频率按阶数升序排列,0<ω1<ω2<…<ωm。固有角频率或固有频率是结构设计的一个重要指标,固有角频率越大则单位质量的刚度越高。

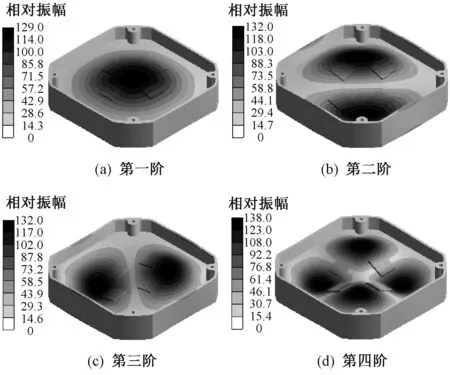

应用力学仿真软件Ansys对电子组合壳体进行模态分析,考虑到低阶频率较容易与外界产生耦合,而高阶频率对零件的动态性能影响不大,取频率(0~2 000)Hz下的前4阶模态。壳体前4阶振型对应的模态云图如图3所示。

由图3仿真结果可知,壳体前4阶固有频率分别为347.54,793.58,795.54,1 247.23 Hz。

图3 组合壳体前4阶模态振型图

3 电子组合壳体结构优化

3.1 模型优化

以壳体隔板总重量不变为约束条件,应用变密度法对壳体结构进行优化,同时考虑壳体的加工性及安装的空间约束,得到了如图4所示的优化模型。

图4 电子组合壳体优化模型图

壳体隔板上4个凸台向壳体边缘延伸,延伸形状为梯形,高度与原凸台高度一致。同时,将4个凸台通过添加肋片的方式进行连接。隔板其他区域的厚度由原来的2 mm 减小至1 mm,保证壳体总重量与优化前总重量相同。

3.2 热仿真

同样在自然散热条件下,环境温度设为20 ℃,采用Flo EFD 软件对优化后的壳体模型进行稳态热仿真,得到如图5所示的热仿真云图。

图5 优化后电子组合壳体热仿真云图

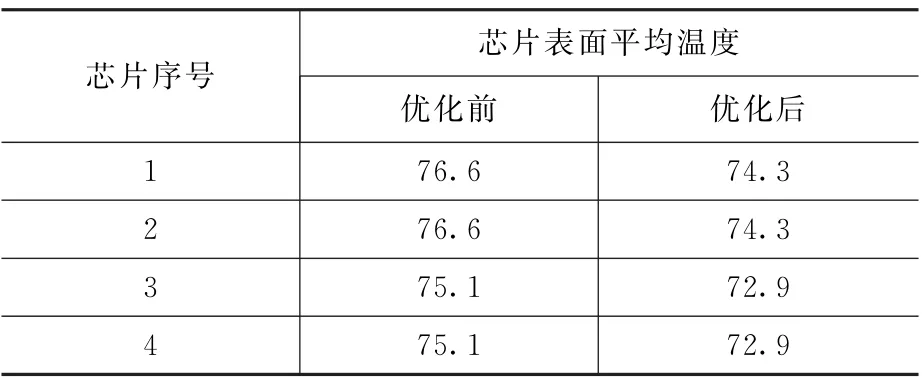

优化前后的芯片表面平均温度如表1所示。可知,优化后芯片表面平均温度降低了约2.3℃。

表1 优化前后芯片表面平均温度对比 ℃

3.3 模态分析

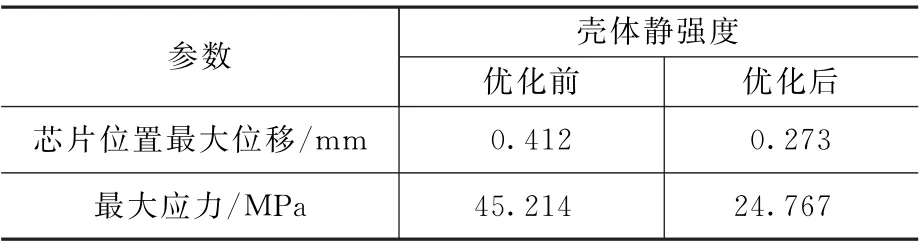

应用仿真软件对壳体进行强度分析和模态分析。优化前后随机振动条件下壳体静强度参数和壳体固有频率分别如表2和表3所示。优化后的前4阶模态云图如图6所示。

表2 优化前后壳体静强度对比表

表3 优化前后壳体固有频率对比表 Hz

图6 优化后壳体前4阶模态振型图

由强度分析和模态分析可知,优化前后最大应力和最大位移均有所减小。其中,最大应力由45.214 MPa 减小至24.767 MPa,最大位移由0.412 mm 减小至0.273 mm,壳体的整体强度得到明显提升。优化后壳体的固有频率也得到提高,整体刚度有所提升。

4 结论

本文通过拓扑优化得到了电子组合壳体优化结构模型。仿真结果表明:

a)基于变密度法的散热结构拓扑优化,可以降低组合发热芯片表面温度;

b)对于两面安装印制板结构的壳体,在隔板内部添加肋片可以增加结构强度和刚度;

c)通过结构加肋优化,可以减小芯片位置的形变,从而减小电子组合PCB的应力。

由以上结论可知,通过拓扑结构优化可以有效提升壳体的散热性能和力学性能。