火源位置对浮法玻璃热破裂行为规律影响研究*

张嬿妮,杨 丹,温心宇,冯志超,凌诗月,黄罗鑫

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.国土资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710054)

0 引言

浮法玻璃厚度均匀、光滑平整,是现代建筑中采用的重要构件[1-2]。但是,浮法玻璃的广泛应用在提高建筑美观性的同时,也带来了较大的火灾隐患。在火场中,玻璃的破裂和脱落会形成新的通风口,并给烟气及火焰提供新的蔓延路径,加剧火势的进一步发展[3-6]。

Emmons[4]于1986年首次提出关于玻璃的研究,此后有关不同火源位置下玻璃防火性能的研究大量展开,Wang等[5]采用有限元方法模拟火源位置自玻璃边缘向几何中心移动,通过对玻璃破裂时间、应力分布及裂纹萌生扩展机理的分析,发现火源位置对不同安装方式下玻璃有着显著影响;Lu等[6]采用实验及模拟方法对不同条件下点支撑玻璃受力性能进行研究;荣刚[7]采用数值模拟分析了框支撑玻璃在热源作用下热应力分布及裂纹扩展特征;周洋等[8]通过模拟实验台研究了受限空间内不同开口位置与尺寸对细水雾灭火效果的影响;Skelly等[9]采用明火模拟火源装置的方式,对有边框遮蔽和无遮蔽的玻璃破裂时临界温度差进行对比实验;文献[10-12]通过实验及模拟分析了火源位置对不同安装方式下浮法玻璃热破裂行为机理的影响;刘永军等[13]通过数值模拟对防火玻璃窗耐火性能进行研究;张毅等[14]利用封闭腔室玻璃破裂模拟实验装置研究了火源位置对浮法玻璃破裂行为机理的影响;程旭东等[15]通过浮法玻璃热荷载实验,分析实验所得辐射强度、最大温差、玻璃表面温度等参数,得出不同火源位置对玻璃热破裂的影响情况。

随着建筑中更多安装方式以及大尺寸浮法玻璃的广泛使用,火源位置与安装方式对浮法玻璃耐火性能的共同作用会更加复杂,因此,如果忽视火源自身特性,无法客观全面地评估浮法玻璃防火性能。通过研究火源位置对不同安装方式下浮法玻璃热破裂行为机理的影响,可为设计防火性能更佳的玻璃幕墙以及建筑火灾事故调查工作提供一定参考。因此,对浮法玻璃在火灾中的热破裂行为及其防火性能进行研究,对于建筑消防具有重要意义。

选取浮法玻璃作为实验对象,搭建实验平台,分别对点支撑、框支撑安装方式下的浮法玻璃进行热辐射实验,通过改变火源与浮法玻璃之间的距离,分别得出不同火源位置时的浮法玻璃破裂临界条件,分析浮法玻璃在火灾环境下的首次破裂时间、玻璃表面温度以及裂纹起裂方式等,深化火源位置对浮法玻璃热破裂行为机理规律影响的研究。

1 实验条件

实验对象采用尺寸为600 mm×600 mm×6 mm(长×宽×厚)的浮法玻璃,为保证实验对象各参数一致,对玻璃进行车边及磨边处理,放置玻璃框架统一采用最高可耐1 200 ℃高温的不锈钢材料,如图1所示。为保证各工况下玻璃安装时产生的预应力及膨胀空间近似一致,在实验过程中确保点支撑玻璃固定点开孔大小及固定螺栓扭矩保持一致。同理,对于框支撑,通过可旋转螺母的固定夹进行同样圈数的调节,保证调节力矩及受力面积相同。在研究遮蔽宽度对玻璃破裂影响机理的基础上[16],可以发现,遮蔽宽度小于20 mm时,玻璃破裂时间与遮蔽宽度呈负相关,反之呈正相关。因此20 mm为临界遮蔽宽度,此时玻璃最快破裂。为扩大结论适用性,进行框支撑安装时采用遮蔽宽度为20 mm。

图1 实验台示意

本实验选用纯度为99%的正庚烷作为燃料,每组实验使用燃料2 kg,其优点是能够较为稳定地使火源释放速率控制在300~400 kW之间,选用尺寸为500 mm×500 mm的正方形油盘,在油盘下方设置1个质量损失天平,有效记录燃料质量受时间变化情况的影响程度,从而确定火源热释放速率[15]。

使用500万像素的Memrecam HX-1E型高速摄像机记录玻璃裂纹起裂位置、起裂时间等指标,由摄影机记录全程影像。在玻璃表面粘贴接触面积为25 mm×15 mm的K型贴片热电偶,其可测温度范围为0~800 ℃,在距玻璃向火面中心5 mm的位置处安装铠装热电偶以测量空气温度,其可测温度范围为0~1 300 ℃。

热电偶布置如图2所示,为便于实验数据分析,对热电偶进行编号,小写字母代表浮法玻璃向火面上的热电偶位置,对应大写字母代表在背火面上的相应位置。确定在玻璃厚度方向上距玻璃中心350,450,550,650,750 mm 5组不同火源位置进行对比实验,为了避免实验过程中的偶然性,每组实验进行3次,总共30组实验。

图2 热电偶布置

2 结果与讨论

2.1 首次破裂时间

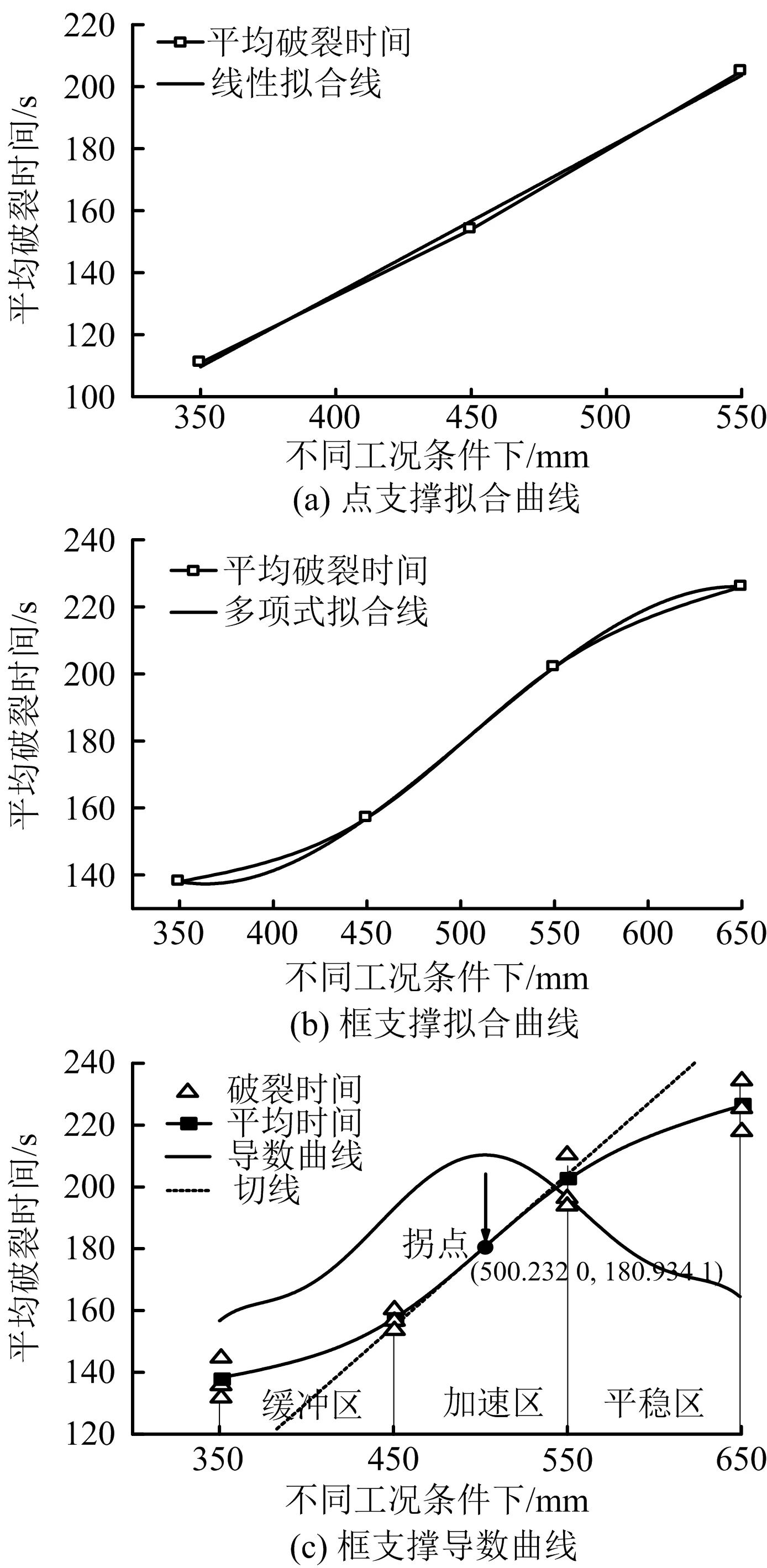

玻璃的首次破裂时间是指火源出现到玻璃首次发生破裂所经历的时间。根据玻璃首次破裂时间与火源位置函数关系,经过拟合分析可分别得出点支撑、框支撑玻璃函数关系式。根据拟合公式(1)~(2),可通过玻璃首次破裂时间预测火源位置。在本实验中玻璃尺寸设计参考实际建筑应用,因此适用范围为建筑中相似尺寸的浮法玻璃点支撑及框支撑安装设计和火灾事故调查,提升建筑消防水平。不同火源位置玻璃破裂时间及表面温度差如表1所示。

表1 不同火源位置玻璃破裂时间及表面温度差

由表1可知,在点支撑安装方式下,工况1,2,3条件下的浮法玻璃首次破裂时间均值分别为111,154,210 s,而在工况4,5情况下均未发生破裂。图3为玻璃破裂时间与火源位置关系。对浮法玻璃首次破裂时间与火源位置关系进行线性拟合,如图3(a)所示,得出二者关系式为:

图3 玻璃破裂时间与火源位置关系

y=0.47x-54.83

(1)

其R2为0.997 6,线性拟合程度高。可以发现在点支撑安装方式下,火源位置与浮法玻璃首次破裂时间呈正向线性相关。

在框支撑安装方式下,除距火源750 mm处浮法玻璃均未发生破裂现象外,其余玻璃均破裂且首次破裂时间均值分别为138,157,202,226 s。分析玻璃表面破裂时间与火源位置的关系,由图3(b)拟合曲线可知,其拟合关系函数为:

y=954.812-5.530 4x+0.011 8x2-7.833x3

(2)

其R2为0.998 3,线性拟合程度较高。可以看出框支撑安装方式下浮法玻璃首次破裂时间与火源位置呈三阶多项式函数关系。由图3(c)导数曲线所示可知,导数曲线最值点在火源位置与玻璃首次破裂时间关系曲线上的对应点为该关系曲线的变化率临界点,临界点的横坐标值为500 mm。根据上述分析,可将二者关系曲线分为3个区域:缓冲区、加速区和平稳区。在缓冲区,玻璃首次破裂时间变化率不断增大,说明在此区域内,火源位置对浮法玻璃首次破裂时间的影响程度不断上升,直到进入加速区,变化率即曲线斜率达到最值,在这个范围内,通过调整火源位置可以最大程度地改变玻璃表面首次破裂时间,火源位置为强影响因素;在变化率最值点之后,随着火源位置距离增大,曲线斜率开始降低;进入平稳区,火源位置的变化对玻璃首次破裂时间的影响程度降低,此时为弱影响因素。

分析相同距离时点支撑、框支撑安装方式下的玻璃热破裂特性,发现当火源位置距浮法玻璃在350~500 mm范围内时,点支撑与框支撑安装方式下浮法玻璃在火场中的首次破裂时间差异不大,防火性能较为接近,但点支撑安装方式下的玻璃首次破裂时间与火源位置关系呈线性相关,比值变化率基本不变,而框支撑安装方式下表现为三阶多项式函数关系,虽然整体呈正相关,但其一阶微分函数随火源位置增加呈非线性变化;当火源位置移至浮法玻璃650 mm处时,点支撑安装下的玻璃从火源开始作用到燃料燃尽都未发生破裂现象,但框支撑安装方式下的浮法玻璃仍呈破裂状态。由此可知,在本实验台下对浮法玻璃进行热辐射,点支撑安装方式下的浮法玻璃防火性能更优。

文献[12]利用全尺寸实验,研究火源在玻璃厚度方向上的位置变化对点支撑玻璃和双层玻璃破裂机理的影响,结果表明:当点支撑安装方式下的浮法玻璃分别距火源350,450,550 mm时,玻璃首次破裂时间逐渐延迟,并分析得到点支撑安装方式下的浮法玻璃破裂时临界条件,中心温度为200~300 ℃。而双层玻璃在火场中的失效时间可达到单层玻璃的三至四倍。本文在点支撑玻璃热破裂研究的基础上,选取点支撑和框支撑2种不同安装方式,对玻璃在不同火源位置下的各个阶段特征进行更为详细的对比分析。实验表明:火源位置与玻璃破裂时间整体呈正相关,与文献[12]对点支撑玻璃的分析结果保持一致,但本文在整体相关的基础上,通过函数拟合,进一步分析影响玻璃破裂的临界火源位置,并将二者关系曲线按照其发展规律划分为缓冲区、加速区、平稳区,可更为直观地表现浮法玻璃热破裂过程中火源位置影响因素的强弱程度变化。

2.2 玻璃表面温度和空气温度

温度差是衡量玻璃破裂特性的重要因素之一。点支撑安装方式下玻璃表面温度和空气温度变化如图4所示。在热辐射作用下,点支撑玻璃表面有明显的温度梯度,热电偶b,e,f所测得温度明显普遍较高,并且热电偶b测得温度高于热电偶e,f所测温度。这是由于火源位于浮法玻璃中心线处,热辐射在浮法玻璃中心线附近作用强度最大。当热辐射作用于浮法玻璃时,因火源产生的热烟气在羽流的作用下上升作用于热电偶b所在位置,导致玻璃上边缘温度较高。该结果表明:导致点支撑安装方式下的浮法玻璃发生破裂的主要原因是在热辐射作用下,玻璃中心线上边缘位置与竖直方向上其他区域温度分布不均,并且由于点支撑4个固定点的约束作用使得玻璃在受热时无法自由扩张卸压,形成较大局部压力,导致玻璃破裂。

图4 点支撑安装方式下玻璃表面温度和空气温度变化

框支撑安装方式下玻璃表面温度和空气温度变化如图5所示。4组工况下热电偶g,a,c,i所测得温度整体较低,并且曲线增长幅度平缓,与其他热电偶温度变化曲线有明显的梯度差。但热电偶e,f,b,d,h所测得温度明显高于遮蔽区温度,并且温度上升速度较快。这说明框支撑安装方式下的浮法玻璃破裂的主要原因是在玻璃表面进行热辐射时,由于四周边框的作用使得玻璃遮蔽区域无法直接受热,只能通过非遮蔽区域的热传导作用升温。因此,在遮蔽区域与非遮蔽区域会形成较大的温度差,导致热应力分布不均匀,在临界条件下玻璃就会发生破裂现象。

图5 框支撑安装方式下玻璃表面温度和空气温度变化

由表1可知,点支撑安装方式下浮法玻璃表面平均最大温度差分别为90,78,73 ℃,框支撑安装方式下分别为64,70,65,30 ℃。对比发现,点支撑玻璃在热辐射条件下可承受的最大温差高于框支撑,防火性能更佳,这是由于点支撑玻璃四周无遮蔽区域,在火源辐射作用下,玻璃直接受热面积大,但框支撑由于其边缘被金属边框遮蔽,在遮蔽区域与非遮蔽区域之间温度差较大,导致玻璃表面应力分布不均,更容易发生破裂现象。由于工况4,5,10中玻璃均未发生破裂,故此处不再分析。

在玻璃受热初期,空气温度与玻璃向火面中心温度较为接近,但随着玻璃持续受热辐射作用,空气与玻璃向火面中心点的温度梯度不断增大,向火面中心温度远大于空气温度。这说明,火源条件稳定后,造成玻璃温度上升直到发生破裂现象的原因主要是热辐射作用,热对流作用的影响程度较小。

2.3 裂纹起裂方式

实验后点支撑玻璃裂纹分布如图6所示。对于点支撑玻璃,火源位置在350 mm处时,浮法玻璃出现2条主要裂纹,且都是纵向发展裂纹,当火源位置与浮法玻璃之间距离增大时,玻璃发生首次破裂时间延迟,只出现1条主要裂纹,扩展趋势仍是从上到下;当火源位置距浮法玻璃650 mm时,从火源产生直到燃料燃尽,玻璃都未破裂。

可以发现,在点支撑安装方式下,玻璃首次破裂大多发生在4个固定点及其周围位置,然后在极短时间内向对角位置或2条对角边处扩展,直至玻璃完全破裂掉落。分析点支撑安装方式下的玻璃首次破裂位置,由图6可以发现,在工况1的条件下,裂纹从左上角及右下角固定点处开始蔓延;工况2下,裂纹起始位置位于左上角固定点;工况3的火源位置下,于左上角及右上角固定点开始出现破裂现象。该现象表明当火源对浮法玻璃进行热辐射时,在热应力的作用下,玻璃表面热荷载分布不均,而且由于4个固定点的约束力,玻璃无法在受热情况下自由扩张,就会在固定点位置产生较大的局部应力。另外,在进行点支撑玻璃安装时,机械打孔破坏了玻璃本来的完整性,对玻璃内部形成了一定的破坏,导致内部应力重新分布,在火场中,在热荷载以及内部压力的重叠作用下,固定点以及周围位置局部应力会远大于其他区域,造成玻璃破裂。

图6 点支撑玻璃裂纹分布

在外载和环境因素影响下,随着裂纹扩展,各裂纹间会出现分支或相互交叉的现象,这种裂纹就是交叉裂纹。对于框支撑安装方式,玻璃破裂后最终形态相比点支撑玻璃破裂形态更加复杂混乱,框支撑玻璃裂纹分布如图7所示。在350,450 mm的距离下,在玻璃表面会形成很多交叉裂纹、孤岛裂纹,并且在裂纹之间存在不同大小间隙,还会存在玻璃局部掉落的现象;当距离扩大到550 mm时,由于热辐射作用的减弱,裂纹数量与裂纹间隙明显减少,裂纹之间交错程度减弱。同时,并无玻璃脱落的情况发生;当火源位置远至650 mm时,玻璃表面只有主裂纹的存在,没有继续扩展产生衍生裂纹。

图7 框支撑玻璃裂纹分布

分析在框支撑安装方式下玻璃首次破裂位置,主要位于遮蔽区域与非遮蔽区域之间温度差最大的遮蔽边界,之后再迅速向四周不断扩散,产生大量孤岛裂纹和交叉裂纹,最终导致浮法玻璃脱落。以上分析与前文热电偶记录数据分析结果相吻合。

3 结论

1)通过实验发现,框支撑安装方式下,火源位置对浮法玻璃首次破裂时间的影响程度呈先上升后下降的趋势,浮法玻璃首次破裂时间与火源位置之间的变化率临界点为500 mm。

2)火源位置与点支撑安装方式下的浮法玻璃首次破裂时间呈线性关系,与框支撑安装方式下的浮法玻璃首次破裂时间呈三阶多项式函数关系,二者整体为正相关。在本实验台中心热辐射情况下,点支撑安装方式下的浮法玻璃防火性能更优。

3)在不同火源位置,点支撑安装方式下玻璃破裂主要是由于固定点热应力分布不均,其起裂位置主要位于浮法玻璃固定点及其周围区域,自上而下向对角方向扩展。而框支撑安装方式下的浮法玻璃裂纹扩展趋势是从遮蔽边缘向四周快速蔓延。