发动机水泵轴承与泵体匹配研究

段昭

摘要:汽车发动机运行工况复杂,特别是在全速全负荷、冷热交变等恶劣环境下,水泵容易产生故障,水泵轴承与泵体匹配不合理,过盈量设计不合适,是水泵漏水的潜在原因。本文以三种方案的泵体轴承孔,与相同型号轴连轴承匹配的案例,通过理论计算、CAE仿真、生产工艺评估、台架试验验证等环节,说明选择水泵轴承过盈量的重要性,推荐满足发动机工况的水泵轴承过盈量。

Abstract: The operation condition of automobile engine is complex, especially in the bad environment of full speed, full load, cold and hot alternation, the pump is prone to failure, the pump bearing and pump body matching is unreasonable, the interference design is not appropriate, which are the potential causes of water pump leakage. In this paper, three schemes of pump body bearing bore matching with the same type of water pump bearing are used. Through theoretical calculation, CAE simulation, production process evaluation, bench test verification and other links, the importance of selecting the interference amount of pump bearing is explained, and the interference amount of pump bearing meeting the engine working condition is recommended.

關键词:轴连轴承;过盈量;径向游隙;热膨胀量;压入力;推出力

Key words: water pump bearing;interference;radial clearance;thermal expansion;press in force;pull out force

中图分类号:U464.03 文献标识码:A 文章编号:1674-957X(2021)05-0022-03

0 引言

水泵是发动机的核心零件,其功用是对冷却液进行加压,促使循环流动,活塞、缸盖和缸体等高温零件能够得到及时的冷却,保证发动机正常运转。汽车售后问题中,水泵漏水故障率较高,主要原因有:密封垫(胶)失效;水封选型不当或损坏;水泵轴承脱落等[1]。水泵轴承脱落根源是轴承与泵体轴承孔匹配不合理,失效时轴承外圈从泵体拔脱,使轴承跳动增大,从而破坏水封的密封性能,导致冷却液从水封处溢出,进入储水室产生泄漏。因此水泵轴承过盈量直接影响水泵的性能和耐久,本文以三种方案的泵体轴承孔,与相同型号轴连轴承匹配的案例,作分析、验证和总结,推荐满足发动机工况的水泵轴承过盈量。

1 水泵结构

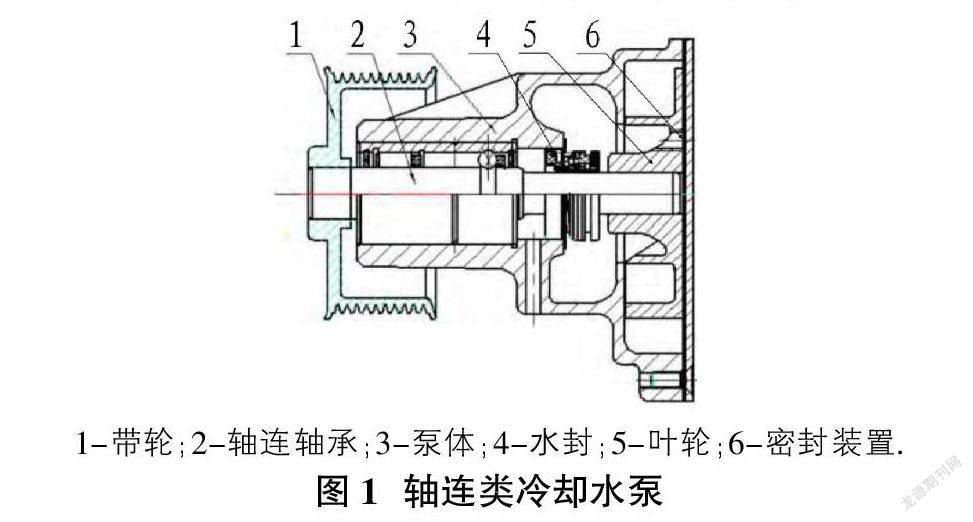

近年来各大主机厂主要采用轴连类水泵,结构由带轮、泵体、轴连轴承、水封、叶轮、密封装置组成,见图1。其中轴连轴承是水泵中重要部件,它由泵轴和两个轴承及轴套组成,按结构形式分为WB型(两列球)和WR型(一列滚子一列球)[2],市场上WR型居多。轴连轴承是精密零件,轴承与轴承孔的匹配是水泵设计最关键的步骤。

2 水泵轴承与泵体轴承孔设计方案

水泵轴承与泵体轴承孔间为过盈配合,过盈量过小会导致轴承推出力偏小,工作时容易与泵体产生相对运动,特别在高温下,由于材料的热膨胀属性,使过盈量进一步减小,严重时导致轴承从泵体中脱落;过盈量过大对轴承压装设备要求高,泵体变形量会偏大,生产报废率高,并且导致轴承径向游隙过小,影响轴承寿命[3]。水泵轴承一般为标准件,主机厂根据现有的轴承,设计泵体上轴承孔。

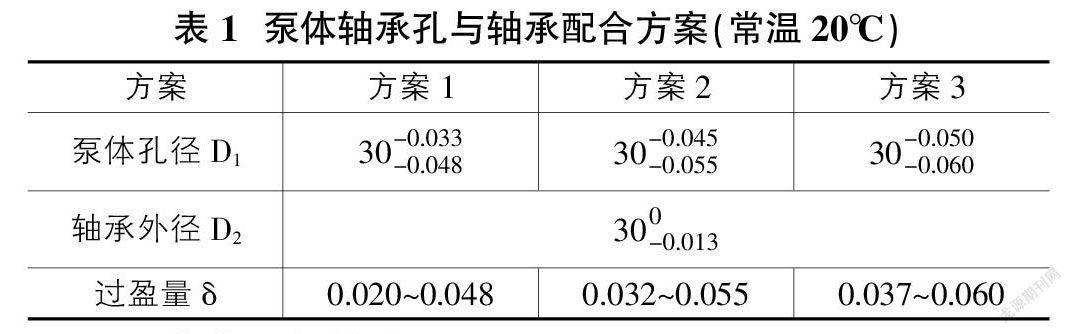

以下是某发动机水泵设计方案,轴连轴承材料钢JIS G3131 SPHC,外圈直径D2=Ф30mm,宽度L=38.8mm;泵体材料铝合金,轴承孔壁厚H=9mm,粗糙度Ra=0.8μm。轴承与三种轴承孔配合方案,见表1。

3 方案可行性分析

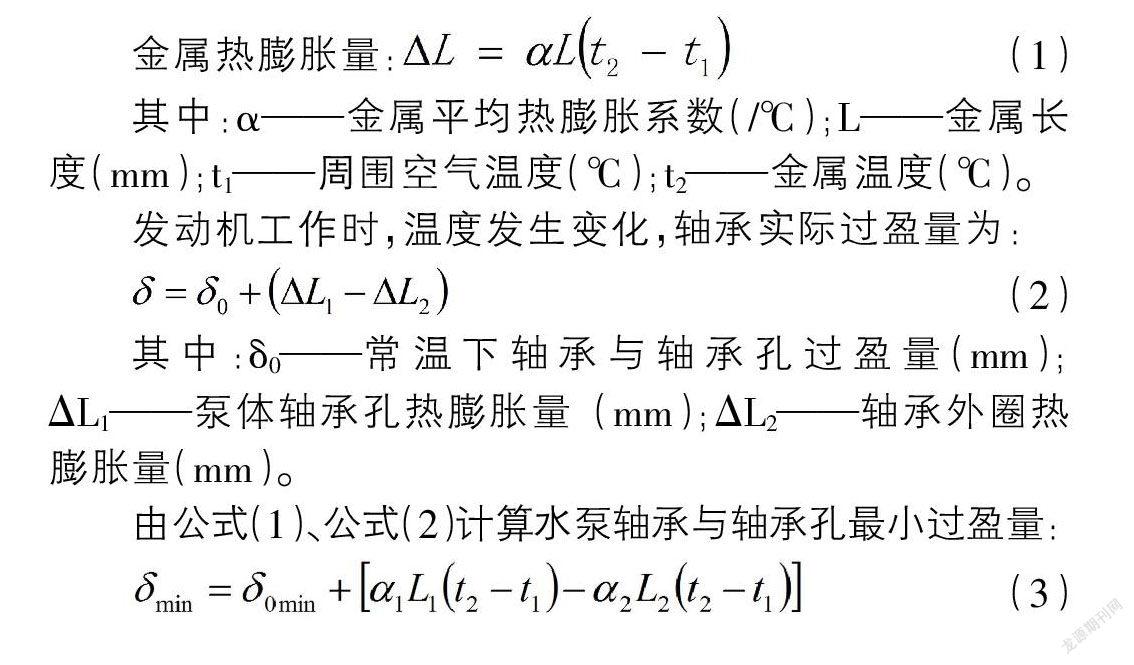

3.1 最小过盈量分析 在常温下,以上三种方案的过盈量均满足要求,发动机运转时,水泵的工作温度是不断变化的。由于材料具有热胀冷缩属性,不同的材料热膨胀量有差异,见计算公式(1)[4],因此,工作时水泵轴承与轴承孔之间的过盈量也是变化的。

金属热膨胀量:(1)

其中:α——金属平均热膨胀系数(/℃);L——金属长度(mm);t1——周围空气温度(℃);t2——金属温度(℃)。

发动机工作时,温度发生变化,轴承实际过盈量为:

(2)

其中:δ0——常温下轴承与轴承孔过盈量(mm);ΔL1——泵体轴承孔热膨胀量(mm);ΔL2——轴承外圈热膨胀量(mm)。

由公式(1)、公式(2)计算水泵轴承与轴承孔最小过盈量:

(3)

其中:α1——泵体铝合金材料平均热膨胀系数 (/℃);α2——轴承钢材料平均热膨胀系数(/℃);L1——泵体轴承孔最大直径(mm);L2——轴承外圈最小直径 (mm);t1——常温,取20℃;t2——水泵工作温度 (℃)。

查机械设计手册:α1=(1.881~2.36)*10-5/℃,取极限状态下2.36*10-5/℃;α2=1.294*10-5/℃。

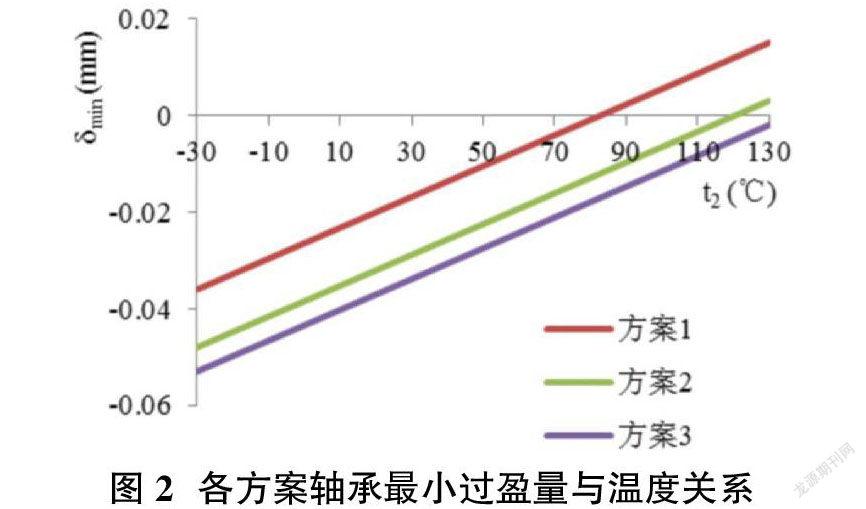

根据公式(3),计算三种方案在不同温度t2下,水泵轴承与泵体轴承孔最小过盈量δmin,结果见图2。

发动机工作时,冷却液温度一般为-30~115℃,极限状态可达125℃,从图2可知,当冷却液高于83℃,方案1轴承与轴承孔最小过盈量为0,二者为间隙配合,轴承会从泵体脱落,导致水泵损坏漏水;当冷却液达到120℃时,方案2轴承与轴承孔最小过盈量也接近0,轴承也可能脱落,水泵也存在损坏漏水的风险;方案3在极限温度125℃下,轴承与轴承孔仍保持过盈配合,轴承不会从泵体脱落,水泵运行安全可靠。

3.2 最大过盈量分析 根据3.1分析可以看出三种方案在最大过盈量δmax时,极限温度125℃下,水泵轴承与轴承孔始终是过盈配合,轴承从泵体中脱落概率很小,因此水泵不会因轴承的最大过盈量设计值偏小而引起水泵失效漏水。

但是水泵轴承与泵体的过盈量过大,也会产生诸多不良影响。压装时轴承压入力将增大,对压装设备要求更高、投入成本增加;更大的压装力导致轴承与泵体贴合时发生较大的变形,轴承径向游隙变小,对轴承的疲劳寿命、温升、噪音、振动等性能均不利,泵体因变形量过大容易产生疲劳裂纹,零件失效,产品报废率也会偏高。

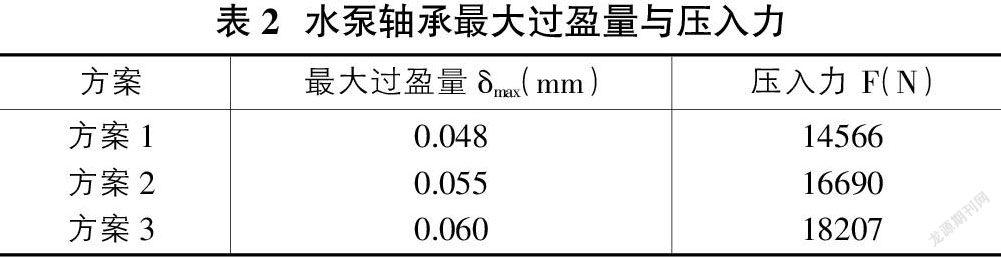

为保证水泵在轴承压装时,减少轴承和泵体故障,提高产品出厂合格率,需计算三种方案的轴承在最大过盈量时轴承压入泵体的压入力,并分析计算结果,评估水泵生产工艺安全性和可靠性。

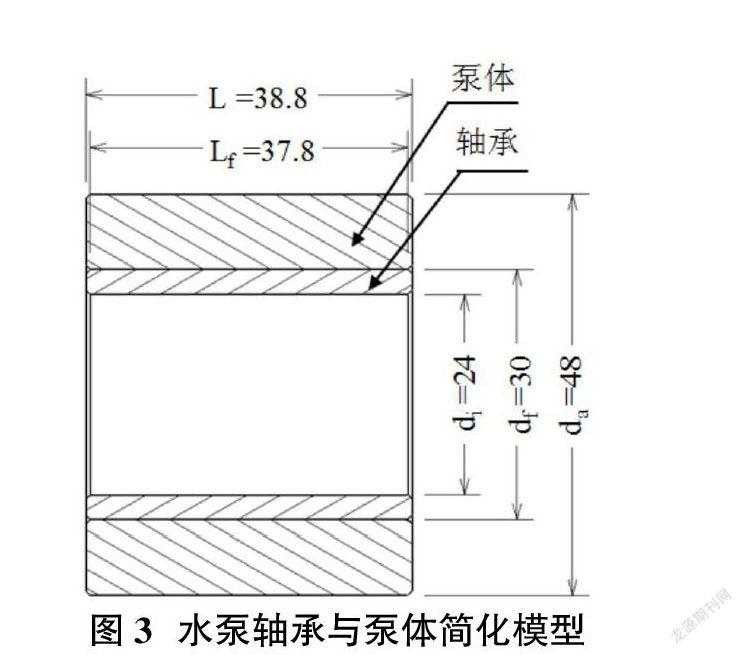

图3为该水泵方案的轴承与泵体简化模型,并标注了与计算相关的轴承和泵体的名义尺寸。

根据机械设计手册[4],计算水泵轴承的压入力F,利用模型和公式计算轴承压入泵体的压入力时需满足以下要求:①不得损伤零件;②压入时应平稳,水泵轴承应准确到位;③在压装时涂清洁的润滑剂;④根据零件的材料和配合尺寸,计算所需的压入力F。压力机的压力一般应为所需压入力的3~3.5倍。

压入力计算:(4)

式中:F——水泵轴承压入力(N);pfmax——水泵轴承与泵体结合表面承受的最大单位压力(N/mm2);df——结合直径 (mm);Lf——结合长度 (mm);μ——结合表面摩擦系数,取0.15。

最大压力pfmax的计算:

(5)

(6)

(7)

式中:δmax——最大过盈量(mm);Ea——泵体铝合金材料弹性模量(N/mm2),取6.9*104N/mm2;Ei——轴承钢材料弹性模量(N/mm2),取2*105N/mm2;Ca,Ci——系数;da——泵体轴承孔外径(mm);di——水泵轴承外圈内径 (mm);ν——泊松比,取0.3。

通过公式(4)、公式(5)、公式(6)、公式(7)及图3尺寸分别计算三种方案在最大过盈量时压入力,见表2。

三种方案的水泵轴承与轴承孔在最大过盈量时,计算的轴承压入力范围14.5~18.2kN,满足供应商指导值在常温20℃下4~20kN的要求。理论计算认为三种方案的最大过盈量值均可行。

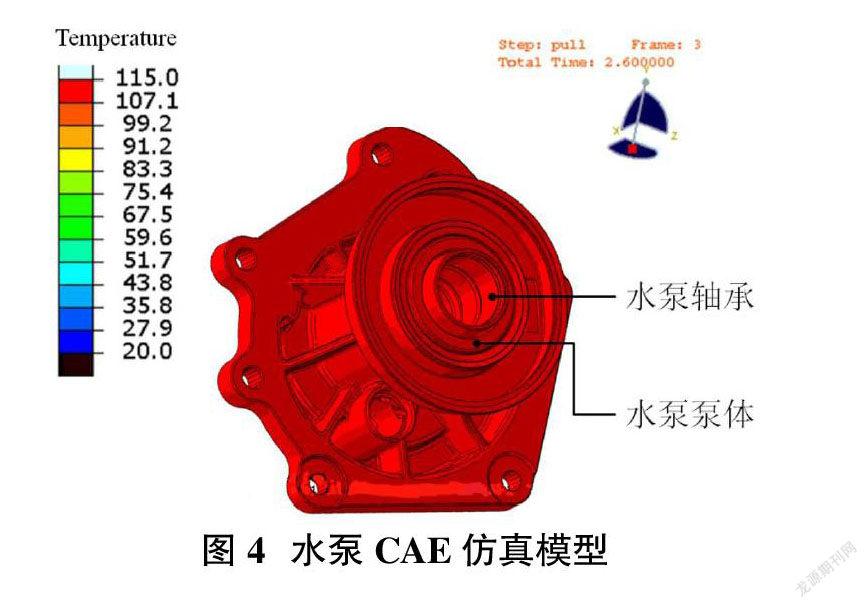

3.3 仿真计算轴承推出力 借助Abaqus仿真软件,计算水泵在不同温度下的轴承推出力。先建立模型,将轴承过盈装配至泵体轴承孔中;然后给轴承赋推力,当轴承发生位移时(取位移s=1mm),瞬时推力即轴承的推出力;接着改变环境温度,计算不同温度下的轴承推出力[5]。

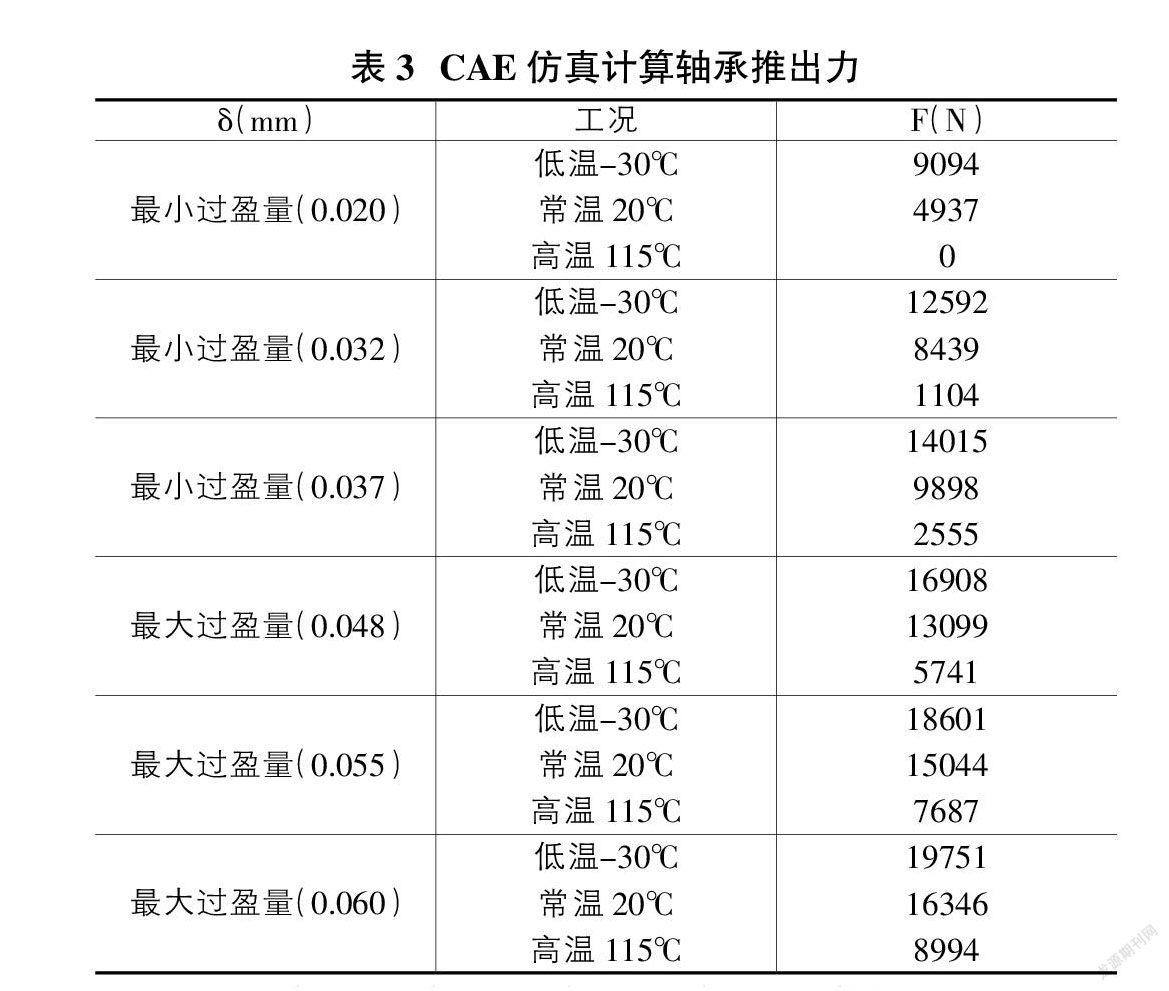

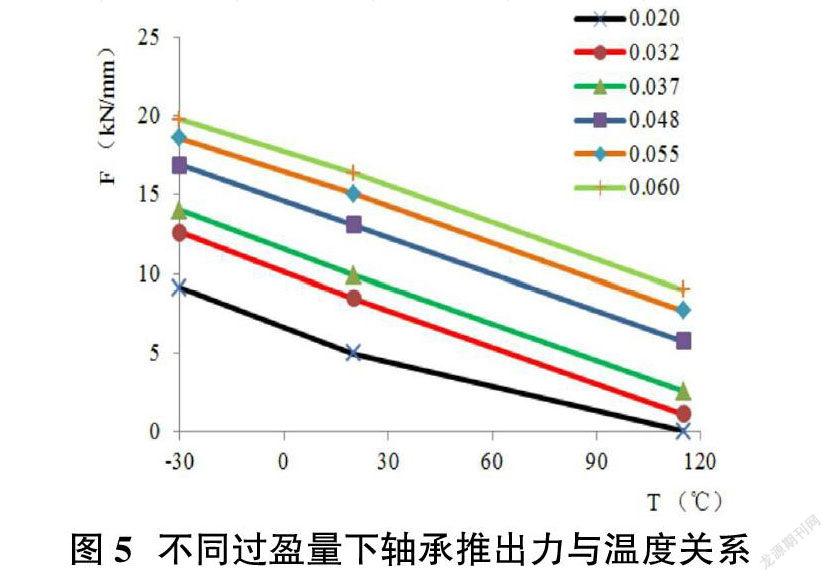

基于仿真模型图4,记录三种方案的最小过盈量和最大过盈量分别在低温、常温和高温下轴承推出力F,如表3,并绘制轴承推出力F与温度T的关系,如图5。

在高温115℃下,供应商建议轴承推出力范围2~10kN,根据CAE仿真结果,方案1在最小过盈量时轴承无推出力,将会从泵体中脱落;方案2在最小过盈量时轴承推出力为1104N,小于指导值,仍存在分离风险。方案3在最小过盈量时,轴承推出力2555N,满足供应商建议的设计要求,轴承与泵体不会相对运动,保证水泵正常工作。

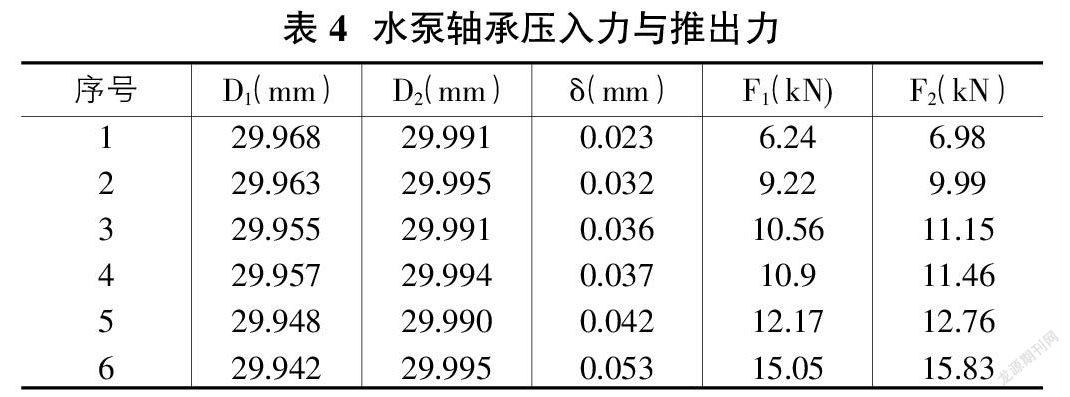

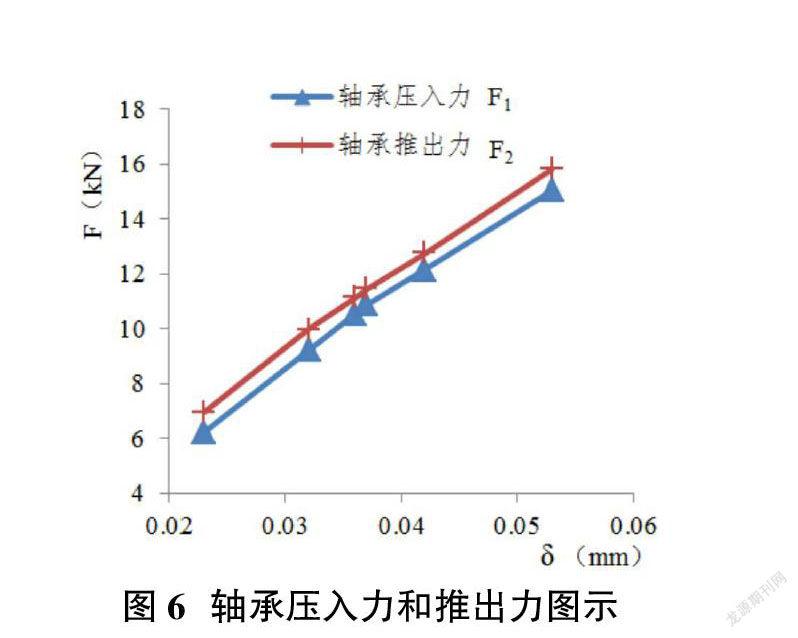

3.4 工艺验证 为了验证理论计算和CAE仿真的分析结果,确保水泵的可靠性,取6个水泵样本对轴承进行压入力和推出力试验。将6件水泵泵体逐一编号,测量泵体轴承孔内径D1、轴承外圈直径D2,在常温20℃下以1mm/s的速度将轴承压入泵体内,记录轴承的压入力F1,接着将轴承从压装方向的反方向推出,记录轴承推出力F2,记录结果见表4。

所选的6个水泵样本已覆盖表1中三种方案,测得实际压入力范围为6.24~15.05kN,满足供应商指导值在常温20℃下4~20kN的要求。水泵轴承在不同过盈量下,测量的轴承压入力和推出力的变化趋势[6],見图6,其结果与理论计算、CAE仿真分析基本吻合。

从生产工艺方面评估,方案3因过盈量最大,轴承压装时,难度最大,轴承和泵体报废率也最高,所以只需验证方案3生产工艺性。要求水泵供应商按方案3作小批量生产,检测下线的100件水泵样件,质量均完好,无报废件。

根据水泵样本的轴承压入力和推出力实际测量的试验结果和小批量生产结果,可以得知三种方案的水泵轴承与泵体,在生产工艺上是可行的。

3.5 轴承径向游隙与轴承寿命 由水泵轴承供应商计算出三种方案的轴承径向游隙均满足0.015~0.030mm设计要求,动态的受力和循环负载下的轴承寿命均约为8400h,也满足轴承寿命大于5000h的设计要求。

4 台架试验验证

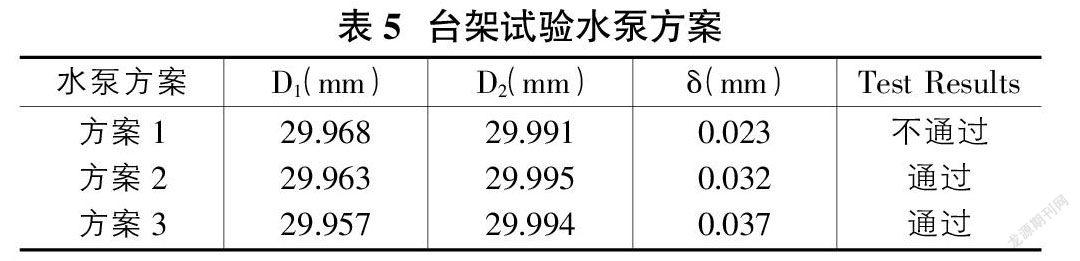

三种方案中,分别选取最小过盈量的轴承与泵体配合的水泵,装机,选取的水泵方案如表5。依次进行台架冷热冲击试验[7]。试验结果:方案1有冷却液渗出,试验不通过,方案不可行;方案2和方案3,无冷却液渗漏,通过试验验证。

5 结论

综上分析,水泵轴承与泵体的匹配,方案3最优,方案2有失效风险,方案1不可行。因此二者匹配时需要考虑以下因素:①由于轴承与泵体材料不同,导致冷热膨胀量不同,实际过盈量随着冷却液的温度升高而减小,所以必须校核冷却液在高温时轴承和泵体配合状态,从而设计出满足温度要求的轴承最小过盈量;②水泵轴承与轴承孔过盈量越大,轴承的压入力就越大,产品的合格率就会降低,建议匹配时作计算分析、CAE仿真验算和实物验证,设计合理的轴承最大过盈量;③轴承的径向游隙和寿命与过盈量关系密切,匹配设计也需计算校核。

参考文献:

[1]张弘.内燃机车冷却水泵漏水案例分析及处理[J].机车车辆工艺,2012(5):45-46.

[2]机械工业出版社编著.JB/T 8563-2010,滚动轴承.水泵轴连轴承[S].北京:机械工业出版社,2010.

[3]潘健智,曹登庆,初世明,等.热膨胀诱导的转子轴向窜动与摩擦振动[J].航空动力学报,2013,28(5):712-718.

[4]成大先主编.机械设计手册第五版,第一卷,常用基础资料和公式[M].北京:化学工业出版社,2008.

[5]石亦平.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2011.

[6]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:74.

[7]国家标准化管理委员会编著.GB/T 19055-2003,汽车发动机性能检验标准[S].2003.