第三代核电CVS混床及阳床压力容器焊接工艺控制

胡广泽 王刚

摘要:在第三代核电机组的相关设备中,CVS混床及阳床为奥氏体不锈钢材质的高压容器,其筒体壁厚达到122 mm,且没有人孔设计,封头与筒体环缝只能从单侧进行焊接,对焊接工艺及焊接质量的控制的要求高,且任何焊缝缺陷的返修难度较大,会对焊缝质量产生较大的影响。通过对焊接工艺、焊接质量控制及焊接收缩量制定了控制措施,产品最终焊缝质量满足设计要求,为类似不锈钢厚壁容器的焊接提供了参考依据。

关键词:奥氏体不锈钢;高压容器;厚壁容器;焊接返修

0 前言

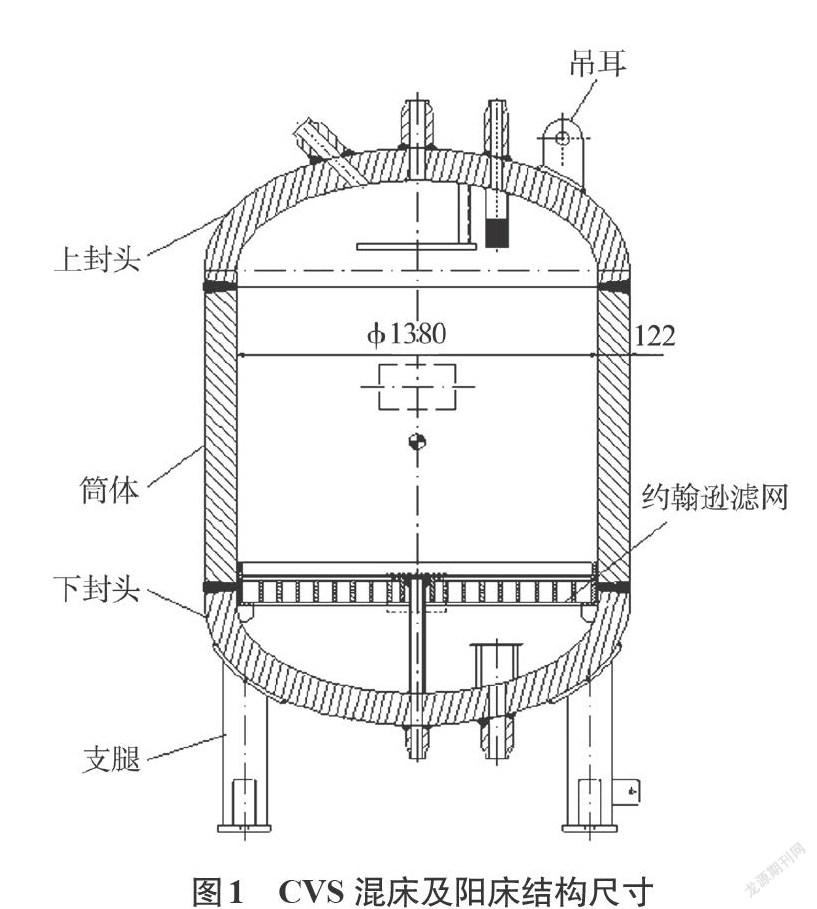

某三代核电机组CVS混床及阳床属于ASME规范第Ⅷ卷立式高压容器,CVS混床的主要功能是通过阳树脂和阴树脂来去除反应堆冷却剂中的裂变产物和腐蚀产物,以达到净化反应堆冷却剂的目的;CVS阳床的主要功能是通过控制锂-7浓度来控制反应堆冷却剂pH值。两种设备的设计参数及结构型式相同,其设计压力为21.4 MPa,总容积为2.5 m3。容器整体高度为2 650 mm,内径为1 380 mm,主要由上下椭圆封头、筒体、约翰逊网组件、接管、吊耳等组成,封头与筒体的材质为ASME规范锻件材料SA965 F316,设计厚度为122 mm,整个容器没有人孔设计。整体结构型式如图1所示。

1 焊接难点分析

1.1 焊接工艺难点

针对产品环缝的焊接特点,为提高产品制造效率和质量,制定了钨极氩弧焊打底、焊条电弧焊填充、埋弧自动焊填充盖面的工艺措施进行焊接。对于奥氏体不锈钢材料,特别是高碳奥氏体不锈钢,应严格控制线能量,线能量过大会造成焊接接头存在较大的残余应力,且易产生热裂纹。因此,在制定焊接工艺时,特别是埋弧自动焊工艺,应选择小功率的焊接规范和较快的焊接速度,以提高焊缝的抗裂性[1]。

1.2 焊接质量控制

由于CVS混床及阳床压力容器材质为奥氏体不锈钢,壁厚122 mm,且没有人孔设计,给层间清理及缺陷去除带来了较大的困难。

常规清除缺陷的方式主要包括碳弧气刨、砂轮机打磨、等离子气刨、机加工等。产品禁止使用效率较高的碳弧气刨方法,因为该方法会引起焊缝渗碳,增加马氏体数量,降低焊缝性能[2];常规的砂轮机打磨方式,打磨深度一般约为40 mm,若缺陷深度大于40 mm,则无法去除;等离子气刨能够应用于不锈钢材料,但由于等离子喷嘴直径较大,长度较短,若用于较深深度,需增大坡口角度,相对也增加了填充金属量,从而导致产品收缩量大,生产效率降低;采用机加工的方式能够去除缺陷,机加工完成后可使用内磨机打磨加工区域,以达到待焊区域的表面质量要求,但大大增加了制造周期和成本。

对于最终的“ 合拢 ”环焊缝,打底层尤为重要,一旦在去除缺陷时将焊缝磨穿,会使铁屑进入容器内部,影响约翰逊滤网的使用功能。因此,需要从焊接设备选用、坡口角度、焊接操作人员的技能水平及过程控制等各方面进行综合考虑,尽量避免产生缺陷,或将缺陷控制在易清除的厚度范围内。

1.3 焊接收缩量控制难点

由于不锈钢导热系数比碳钢小,线膨胀系数比碳钢大,热量传递慢,因此焊接收缩量大于碳钢。查阅相关文献可知,焊缝收缩量主要集中在壁厚的2/3坡口填充厚度,尤其是在前1/3坡口填充厚度,收缩量最大[3]。因此需要在前80 mm坡口填充厚度进行控制,以避免最终尺寸无法满足设计要求。

2 焊接工艺控制措施

2.1 焊接工艺试验

2.1.1 试验材料

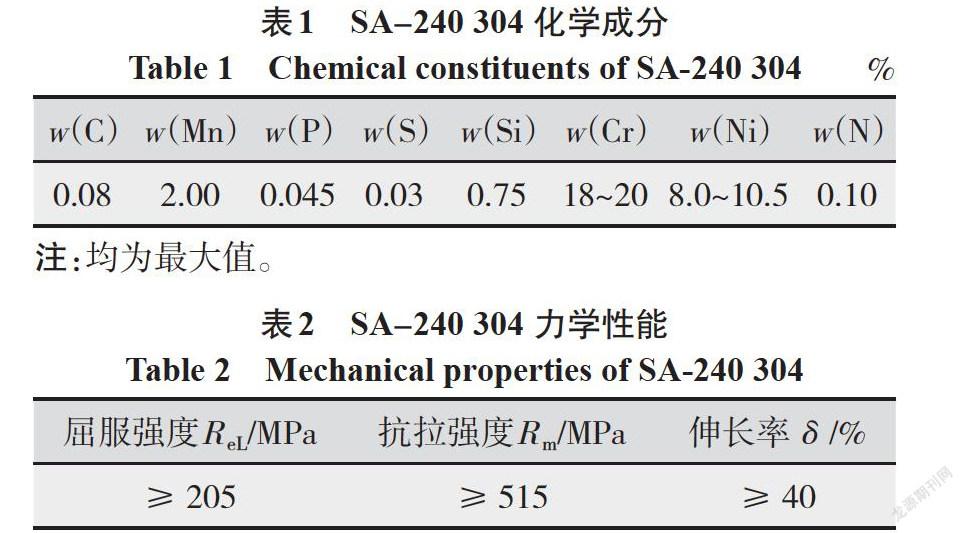

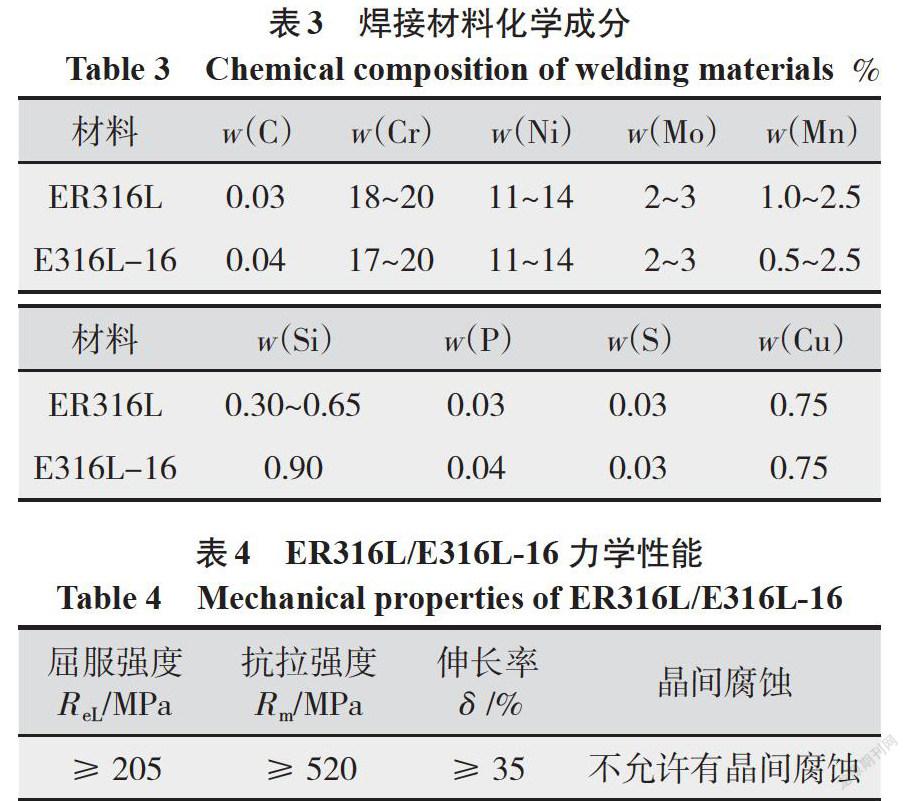

在进行产品焊接前,需进行焊接工艺试验,以验证焊接工艺中各个因素对焊缝机械性能、晶间腐蚀性能所造成的影响。产品中主要材料为SA965 F316,属于奥氏体不锈钢[4]。由于产品材料为锻件,因此为节省成本选用ASME规范材料SA-240 304作为试验材料,与产品材料属于同类别材料[5],其性能与产品材料等同,板厚为45 mm,其化学成分如表1所示,机械性能如表2所示。

根据母材的化学成分及力学性能,选用与母材在化学成分及机械性能相当的焊接材料作为试验材料,氩弧焊和窄間隙埋弧自动焊采用ER316L,焊条电弧焊采用E316L-16。该填充材料碳含量较低,可减小晶间碳化铬沉淀的可能性,从而在不采用如铌或钛等稳定剂的情况下提高抗晶间腐蚀的能力,对奥氏体不锈钢产品的焊接有利[6]。焊接材料的化学成分如表3所示,机械性能如表4所示。

2.1.2 焊接工艺

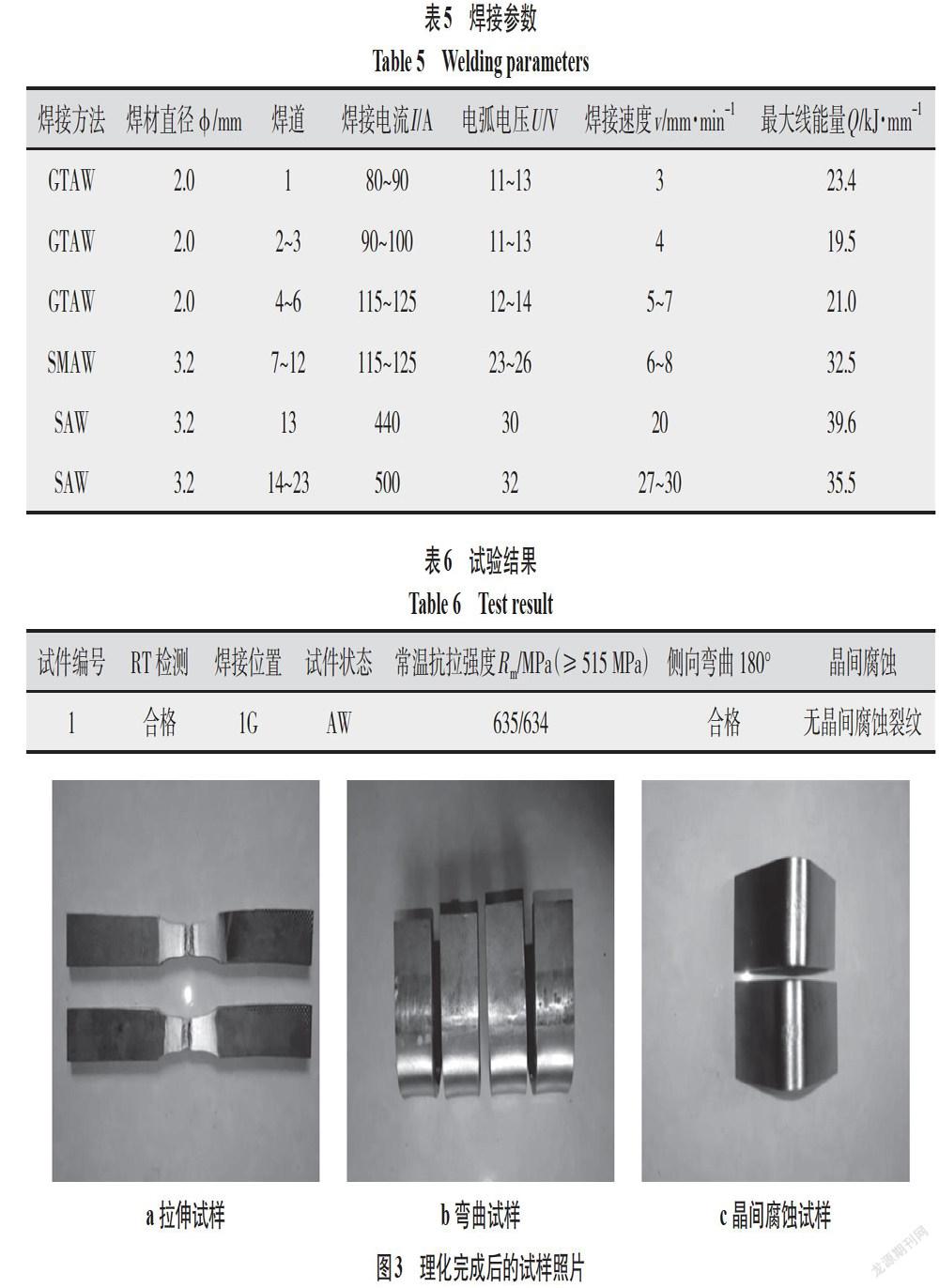

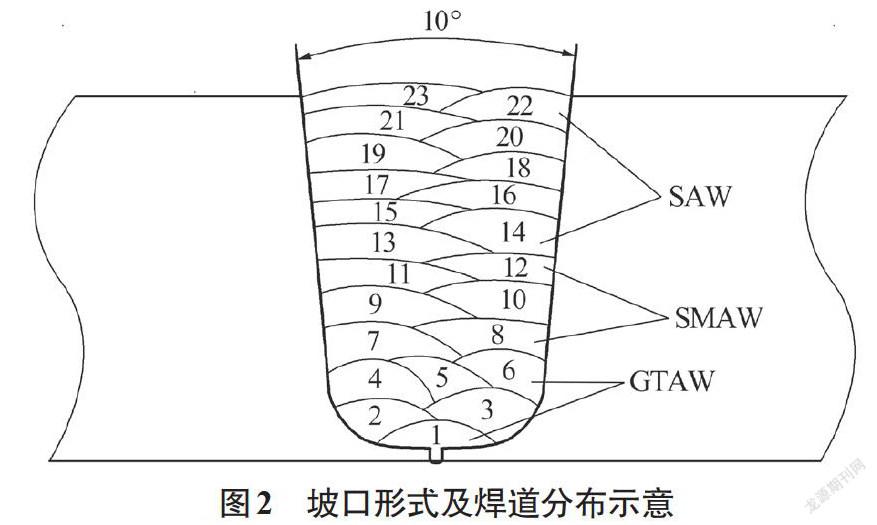

由于本产品对清洁度要求较高,且滤网一旦粘结上焊接飞溅后会对产品质量造成影响,因此选用钨极氩弧焊进行打底焊接,采用纯氩气作为保护气体,氩气纯度≥99.99%;考虑到生产效率,采用焊条电弧焊进行填充焊接,填充到可使用埋弧焊厚度后,采用窄间隙埋弧自动焊进行填充盖面。采用的坡口形式及焊道分布如图2所示,工艺参数如表5所示。

2.1.3 试验分析

试板焊接完成后,进行X射线检测,并按照ASME规范第Ⅸ卷切取理化试样,并进行相关的力学性能试验,结果如表6所示,理化完成后的试样照片如图3所示。

根据表6、图3可知,焊缝金属的抗拉强度大于母材的抗拉强度,侧向弯曲及晶间腐蚀试验满足技术要求。

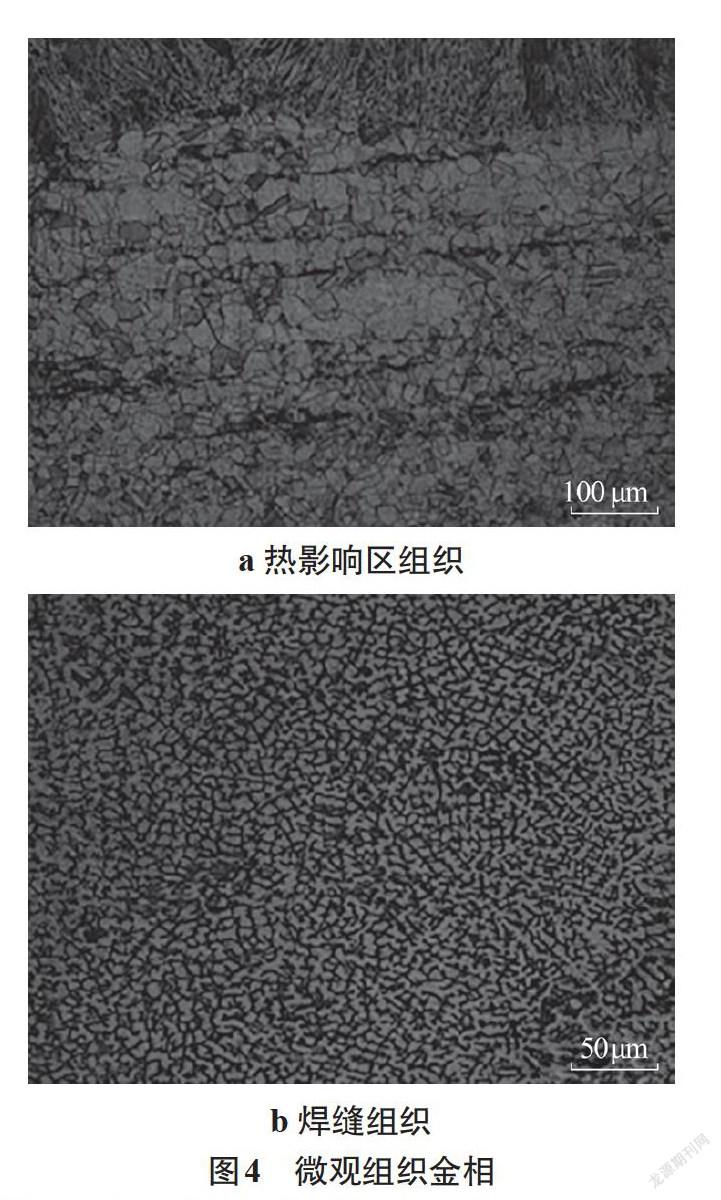

在性能分析过程中,除标准中所要求的性能外还增加了微观组织试验,以观察线能量对焊缝的腐蚀性、热裂纹是否产生影响,微观组织金相如图4所示。由图4a可知,熔合线垂直方向紧密排列着枝晶体,这是在热输入消散过程中,为了加快热量散发进而促成的晶粒成长现象。由于原来材料中的碳、磷和硫元素没有析出而是留在铁素体中[6],未观测到热应力裂纹,说明热输入较为合理。由图4b可知,焊缝组织具有明显的柱状晶形貌特征,奥氏体晶粒尺寸较小,分布均匀,焊缝综合力学性能较好。

对最终焊缝进行表面检测及RT射线检测,检测结果满足产品技术要求。

2.2 焊接质量控制措施

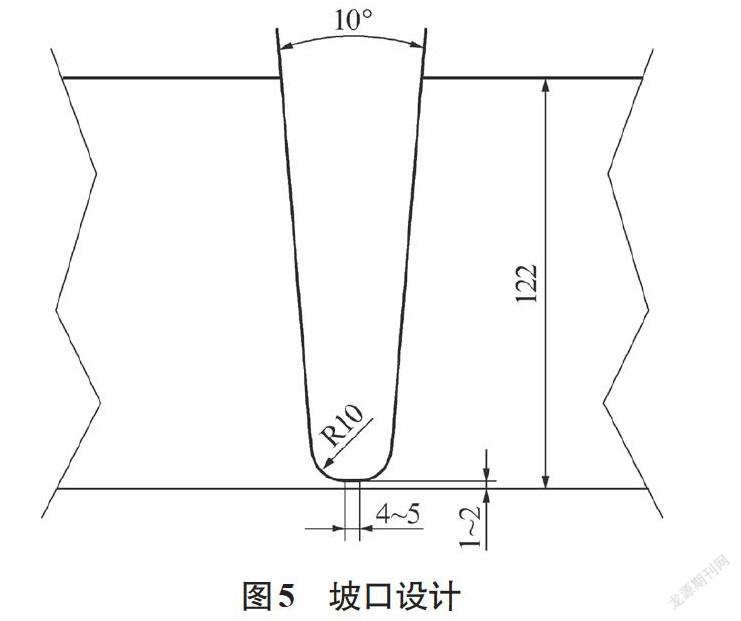

2.2.1 坡口设计

CVS混床及阳床压力容器壁厚为122 mm,无人孔设计,只能考虑单面坡口,若按照常规的60°V型坡口进行设计,则填充量较大,且易造成更大的收缩变形,因此按照窄间隙焊设备特点对坡口进行优化设计,坡口尺寸如图5所示。

所设计的坡口与60°单V坡口相比,截面积减小60%,焊接填充量大幅度降低,焊缝收缩变形减小;坡口宽度减少70%,焊缝表面更加美观,同时坡口根部为圆弧型设计,在使用钨极氩弧焊时有较好的摆动空间,减小缺陷出现的几率。考虑到不锈钢收缩量较大,在打底焊过程中,随着焊接热量的不断输入,间隙不断缩小,容易造成根部未焊透,因此根部间隙预留4~5 mm,焊接时应选择在间隙相对较小的部位进行起弧焊接。

2.2.2 产品焊前准备

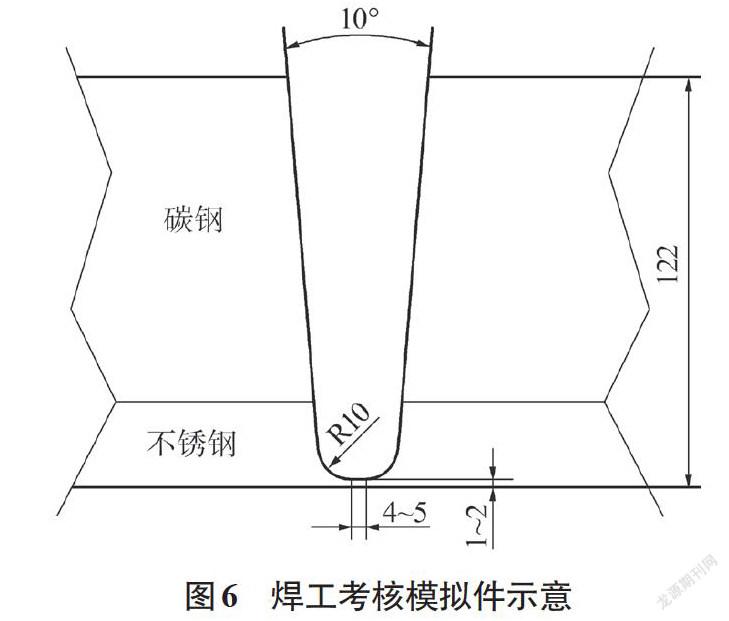

由于单面坡口深度达到了122 mm,普通的钨极氩弧焊焊枪尺寸无法达到根部,因此选用特殊加长型的钨极氩弧焊焊枪,加大了焊工的操作难度;采用埋弧自动焊前的手工打底、填充焊层是返修难度最大的部位,因此需要选择技能水平较高的焊工,且在产品焊接前需制定考核措施,以保证产品的焊接质量。

产品焊接前,选定4名技能水平较高的焊工进行产品模拟件焊接,为减少模拟件的制作成本,选用25.4 mm厚的不锈钢钢板,按照产品的坡口形式进行加工,在坡口两侧增加了碳钢挡块,整体厚度与产品相同,能够较好模拟产品的焊接操作空间,模拟件示意如图6所示。每名焊工需在该工况下连续焊接完成2块试板,射线检测完全合格后方可进行产品的焊接。该方式可考核焊工的技能水平及其稳定性,最大程度减小焊工技能水平对焊缝质量的影响。在钨极氩弧焊及焊条电弧焊完成后,进行RT检测,检测结果满足产品的技术要求。

2.2.3 焊接过程检测控制措施

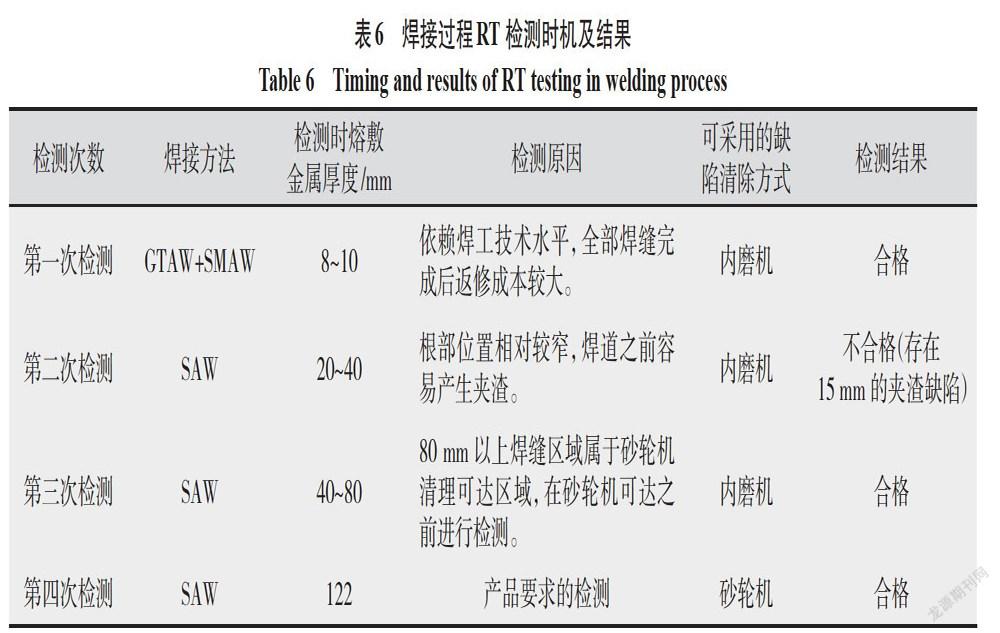

压力容器B类焊缝最终需进行100%的RT检测,若缺陷深度较大,则焊缝的清除量较大,甚至可能会出现由于局部焊缝缺陷导致整条焊缝需清除的情况,若缺陷距离焊缝表面深度较浅,可采用内磨机的方式清除缺陷,因此在焊接到一定厚度时增加RT检测是非常有必要的。根据焊缝易出现缺陷的厚度层制定了RT检测时机,具体检测时机及结果如表6所示。

对产品进行第二次射线检测时发现,埋弧焊焊层局部出现了不合格的夹渣缺陷,采用内磨机进行了打磨去除,去除深度5 mm,长度20 mm,返修后满足产品的技术要求。

2.3 焊接收缩量控制

2.3.1 预留收缩量

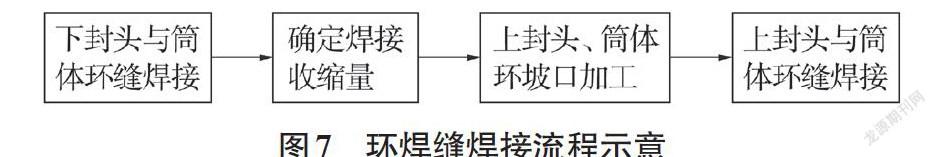

为保证产品最终的整体尺寸,上、下封头各预留5 mm收缩余量,筒体段预留10 mm收缩余量,先焊接其中一条环焊缝,待收缩量确定后,再进行后一道焊缝的坡口加工及焊接,其焊接流程见图7。

根据产品的实际测量数据,下封头与筒体环焊缝最大收缩量为7 mm,对筒体与上封头坡口进行了加工,按照容器整体尺寸的整偏差预留10 mm焊缝收缩量,焊接完成后,产品整体尺寸满足设计要求。

2.3.2 增加刚性约束

窄间隙埋弧自动焊焊枪宽度为15 mm,考虑到焊接过程中由于焊缝收缩、容器圆周转动时的轴向偏差,可能会使得焊枪与坡口两侧产生干涉,影响产品焊接,所以在进行窄间隙埋弧自动焊之前,应将待焊处的坡口宽度控制在18 mm以上,需在进行手工焊时对焊接收缩量进行控制。

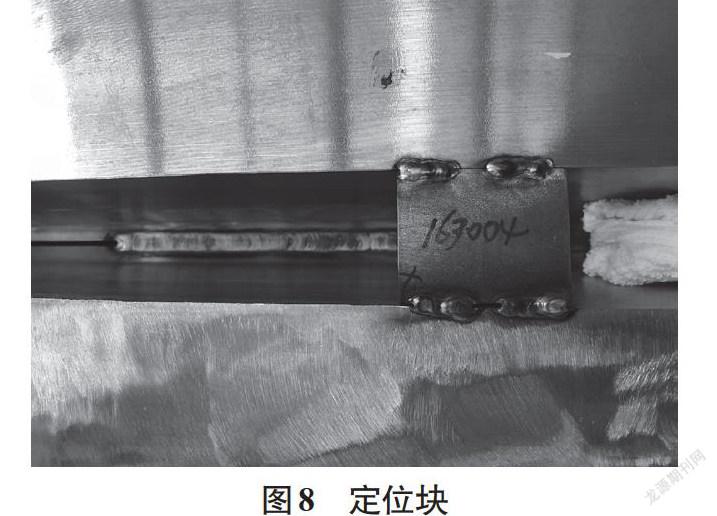

进行手工焊前,在坡口两侧每间隔45°焊接一块定位块,以避免手工焊后造成过大的收缩,从而影响后道窄间隙埋弧自动焊的焊接,间隙块如图8所示。手工焊完成后,坡口收缩量最大为3 mm,埋弧窄间隙待焊表面宽度最小为20 mm,能够满足焊接要求。

3 结论

(1)制定的焊接工艺能够满足产品的技术要求,制定的线能量合理,不会产生热裂纹。

(2)文中采用的厚壁不锈钢容器焊接質量控制措施能够有效降低焊缝缺陷产生的几率;增加层间检测,能够在缺陷距离焊缝表面较小的情况下发现缺陷,及时进行返修,降低最终焊缝的返修成本。

(3)制定的焊缝收缩量控制措施能够保证产品的最终整体尺寸,并为后续窄间隙埋弧自动焊焊接提供焊接操作空间,保证焊缝质量。

参考文献:

贾立建,严著恩.埋弧自动焊在不锈钢厚壁容器中的应用[J]. 石油工程建设,2003,29(4):38-39.

王淑华. 00Cr19Ni10厚板焊接工艺的优化[J].金属加工