非圆活塞车削加工技术现状研究

薛笑运 白金柯

摘要:活塞是内燃机的主要组成部分,为了减少因为热变形原因活塞在运动过程中出现阻塞现象,必须在低温条件下将活塞裙制成特定形狀,即非圆状,并慢慢将非圆活塞来取代传统的圆柱形活塞。本文分析了当前我国非圆活塞外圆车削的加工方法以及活塞结构,并阐述了国内研究现状和已取得的研究成果。最后指出异形外圆车削技术的发展方向及目前存在的不足,希望为有关的从业者提供帮助。

关键词:非圆活塞;异形外圆车削;内燃机

中图分类号:TG51 文献标识码:A 文章编号:1674-957X(2021)14-0099-02

0 引言

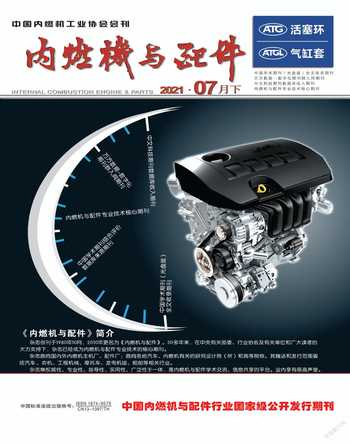

内燃机是燃料在汽缸内燃烧,产生高温、高压气体推动活塞做功的一种机械,其中活塞在运动过程起到关键作用。汽缸工作时局部温度高达2000 ℃,活塞在高温下往复运动极易变形并造成缸体磨损,导致机油泄漏到燃烧室,因此,做好活塞形状设计尤为重要。通常把活塞设计为非圆形,工作受热后,其裙部变为圆柱形,能减少与缸体的摩擦,延长工作寿命。非圆活塞的结构如图1所示。与传统的铸造、磨削加工等相比,车削加工拥有较高的安全技术,是机械制造行业中使用最为广泛的加工方式之一。多年来,非圆活塞等零件的车削加工技术的研究取得了较大的进步,但在实际应用场景中,还存在诸多待解决的难题。

1 非圆活塞车削加工方法研究

由于非圆活塞复杂的外形结构和高精度的使用要求,采用车削的方式加工活塞效率较高。早期典型的车削加工方法有机械运功合成加工法和靠模仿形法。随着计算机技术、数控车床的发展,数控加工法逐渐取代前两种加工法成为主流。

1.1 机械运动合成法

机械运动合成法通过机械结构的移动来生成路径以供车削运动,依照机械结构活动路径的区别,可以分为套车法、偏心法和周转轮系法等[1]。套车法利用了圆柱体的非正交截面为椭圆形的原理。目前,我国大连组合机床开发出的ZHS-173立式单轴套车床就是使用套车法:工件周围车刀环绕并以极高的速度往复旋转形成主切削运动,在回转中,工件会跟刀具产生固定角度的夹角,并且会顺着工件的轴线方向递进。套车法的使用较为单一,只能对标准椭圆截面的零件实施加工。

偏心法是通过偏心运动机构使刀具有了进行切向运动时所需要运动的轨迹,一般由凸轮机构、曲柄连杆机构等组成偏心运动机构。

周轮转系法使用的是行星轮机构,是通过行星轮和工件在同轴的旋转,加工出所需的各种不规则形状的外圆零件。

通过使用专门的机床来实现不规则形状的外圆零件车削加工的目的就是机械运动的合成法。这种方法的优点是:加工的精度比较高,可以高效率的生产,很适合工厂的大量生产。缺点是:每种类别的异形外圆零件只能被同类别的一种机床所加工,且柔软性较差,不能够满足多类别小量生产的需求。

1.2 靠模仿形法

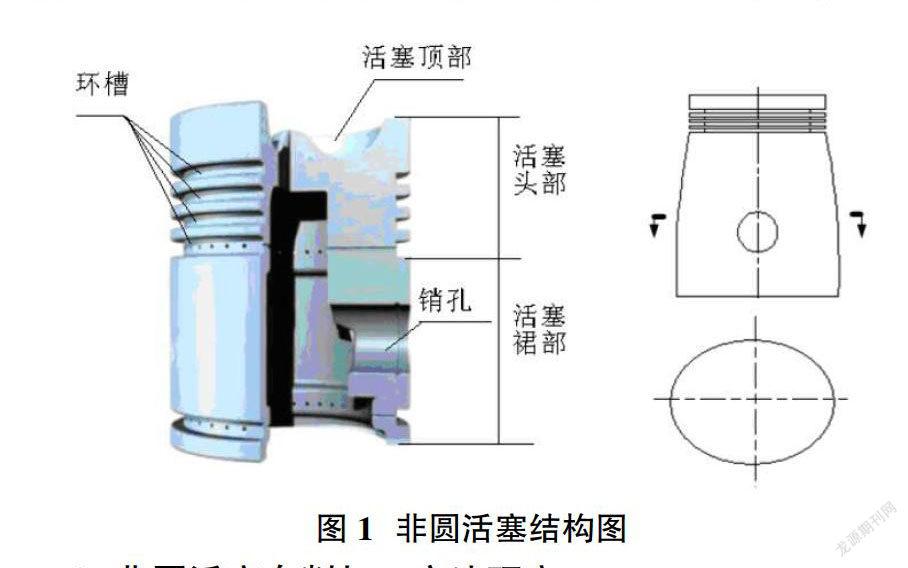

靠模仿形法生产所需的表面形状,是由靠模控制的工件与车刀产生相对的运动轨迹所形成的。靠模仿形法通过形状区分可以分为两类,分别为立体靠模仿形法与平面靠模仿形法。平面靠模仿形法在工厂里的使用较多,通过凸仿形结构来对活塞裙部中的凸性线进行加工;通过使用变杠杆比凸轮仿形机构来加工椭圆形产品;一些工厂中的斜面仿形后刀架通常用来加工活塞的头部。立体靠模仿形法在我们国家的沈阳机床厂所制造的SI-240B型活塞外圆车床得到了充分的展示,如图2中所示:车床主轴和主轴上装卡的转动是保持同步的,靠模与活塞接连在一起,机械仿形机构使车刀与靠模的形状轨迹相同,从而可以通过机床一刀将活塞异形外圆直接加工出来。活塞所制作出来的异形外圆跟立体靠模制作出来的异形外圆看上去十分相像,但又不完全相同。仿形机构会有响应滞后的特性,立体靠模则会根据这个来做一定程度的改正。数控磨削的方法通常使用在立体靠模中。

靠模型法与机械运动的合成法对比:其优点是适合多种的活塞进行加工,加工的范围很广,面对不同种类的活塞零件,只需要更换成相对应的靠模就可以进行加工。靠模型法对复杂截面形状的活塞也同样能加工,比如非标模型的截面;缺点是加工的精度不高,因为里面所用的仿形机构太多了,所以每个环节易出现装配误差,以及设备刚性对整个加工精度会有不小的影响;生产预备期偏长,每当更换活塞的类别时,都需要重新测量活塞尺寸,设计并且制造相对应的靠模。

1.3 数控加工法

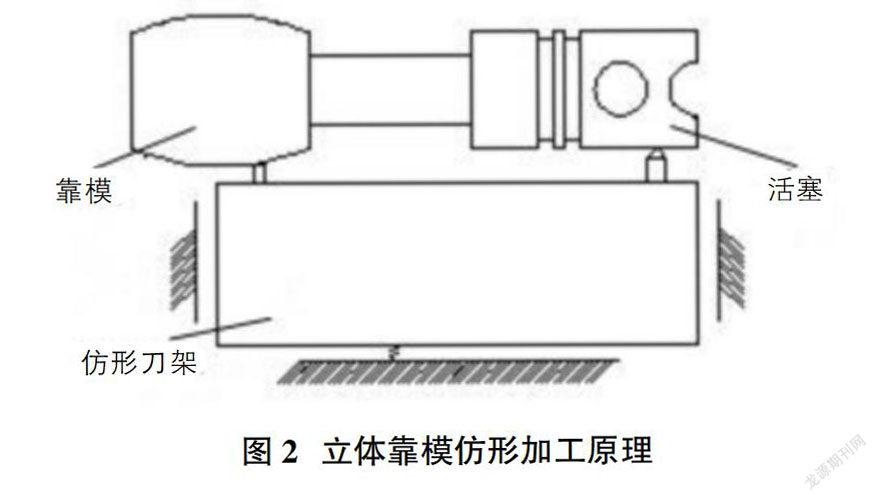

数控车床加工又被业界人士称之为“软靠模”加工,是将活塞外形的各项数据通过编程输入到计算机中,由计算机控制车床进行加工,直接加工出所需要的活塞外圆形状[2],如图3所示。由于数控加工具有提高加工生产的效率和产品质量的优点,因此,大部分国家都在数控活塞车床领域投入了大量精力,且颇有成效,如:美国的PTM-3000型数控活塞车床;日本的BL9非圆形数控活塞车床。国内的多所一流院校也都陆续投入精力研究数控活塞

车床。

数控车床加工方法相比机械运动合成法、靠模仿形法具有很多优点,如:因其主轴转速高,所带来的加工速度快,生产效率高,加工外形的精准度高等;加工类型多,能够对市面上常见的各种活塞零件异形外圆进行加工,对小批量、差异化零件的自动化生产尤为擅长,只需要改变输入计算机的参数就可以改变加工零件的型号;加工出来的零件精准度误差不超过2μm。但数控活塞车床的造价太高,不能大批量的应用推广,这是其最大的缺点。

2 当前国内活塞设备加工技术现状

技术发展至今,国内的活塞加工厂商们使用频率最高的活塞型面生产方法主要包括立体靠模仿形法和数控加工法两种。活塞成品中有90%是用立体靠模车床加工的,而剩下的10%是用数控活塞车床生产。虽然立体靠模车床在生产速度和产品质量上都劣于数控活塞车床,但是立体靠模车床的投资成本要远小于数控活塞车床,所以在今后的相当长一段时间内,立体靠模车床的地位还不会被数控活塞车床所取代。结合以上数据,在我国的活塞加工制造产业中,立体靠模车床的作用主要是在生产车间来大量加工生产活塞产品,而数控活塞车床则应用于研究机构进行活塞生产的技术研究与开发。

从活塞加工车床的发展可以知道,异形非圆柱车削加工技术的发展方向主要集中在以下两点:第一种是数控技术在车削加工中的应用,即数控车床在设定好的数控程序下直接加工活塞。自20世纪末以来,我国许多科研机构和制造商都进行了计算机数字控制机床(Computerised Numerical Control Machine,CNC)活塞车床的开发。其中,研究和开发集中在误差较小的微进给机构上,并且大多数微进给机构都使用电磁驱动的线性电动机。第二种是立体靠模法,即如何生产小误差的活塞立体靠模。目前我国大多数活塞加工制造商的立体靠模仍使用纵线包络法在CNC磨床上进行制造,但是成品活塞靠模的外轮廓是一种不规则的多边形,截面精度低,而且此加工方法的生产效率低。因此,未来活塞加工技术的重要研究方向之一便是活塞加工磨床的研究与开发。

3 目前存在的问题

3.1 微进给机构的研制

微进给机构的性能越好,加工精度也就越高,因为活塞异形外圆数控机床进行车床加工时,是由微进给机构控制车刀进行加工的。现在本土研发的微进给机构的精度控制在 10μm左右,可以让直线工作行程范围控制在1~2mm,同时保持响应频率为在50~200Hz之间,让微进给分辨率保持在1μm。现在数控机床对活塞精度的要求也越来越高,急需研发出各方面都更加优良的微进给机构。

3.2 精密控制系统的开发

为了使活塞异形外圆在进行数控车床加工时更加精密,不但需要精度更高的微进给机构,同时也需要更精密地能够实现实时控制功能的控制系统。比例-积分-微分(proportional-integral-derivative,PID)闭环控制是现在国内高端数控车床经常采用的车床控制系统,该系统的前反馈机制能够有效地克服直线微进给机构延时响应带来的不良影响,从而让加工精度变高[3]。但是PID闭环控制的稳定性较差,而且微进给机构在前反馈机制的作用下,频率特性的识别率较低,存在一定的误差值。因此提高加工精度,完美达到加工要求成了一个难题。目前最急需做的是研发一套精度更高的控制系统来满足新科技革命下的发展趋势。

3.3 活塞靠模磨床的进一步研发

在连续大规模流水线上生产活塞,加工活塞异形外圆主要还是使用立体靠模车床,所以立体靠模的精度是影响活塞精度的主要因素。然而依靠数控磨床加工立体靠模的工厂在我国占据大多数,这些工厂自身磨床加工出来的产品精度没有保障,加工的效率也比较低。为了与生产所需相適应,研发出精度更高的活塞靠模磨床是当下迫切需要解决的事情。

参考文献:

[1]辛红敏.中凸变活塞加工数控系统的研发[D].河南:河南科技大学,2011.

[2]马晓明.采用直线电机的高速进给机构的参数优化和控制的研究[D].镇江:江苏科技大学,2005.

[3]徐陶祎,刘琴涛.基于PID控制算法的智能控制试验平台系统设计[J].制造业自动化,2014(22):71-72.