船用大型低速柴油机曲轴的修复与分析

王飞翔 郑炜 邓健星

摘要:船用低速柴油机的曲轴发生机械损伤时,一般采取现场修复。通过制定合理的修复工艺,控制尺寸、精度等参数,配置必要的轴瓦,能够有效修复轴颈磨损、碰伤等缺陷。本文介绍了一起修复曲轴轴颈的案例,为船用低速机的曲轴修复提供了实际的方法和参考。

Abstract: When the crankshaft of marine low speed diesel engine suffers mechanical damage, it is usually repaired on site. By developing a reasonable repair process, controlling parameters such as size and precision, and configuring the necessary bearing shell, the defects such as journal wear and bruise can be effectively repaired. This paper introduces a case of repairing crankshaft journal, which provides a practical method and reference for repairing crankshaft of marine low speed engine.

关键词:低速柴油机;曲轴修复;现场加工

Key words: low speed diesel engine;crankshaft repair;scene processing

中图分类号:U664.121.1 文献标识码:A 文章编号:1674-957X(2021)11-0173-03

0 引言

曲轴作为船用柴油机的关键零部件,把活塞的往复运动通过连杆变成回转运动。曲轴的工作条件比较苛刻,受力复杂,并随着转角和柴油机负荷时刻变化。而轴颈不仅承受着交变应力,还遭受着快速的磨损,特别是在润滑不良、机座或船体变形、轴承间隙不合适、超负荷运转等情况下。因此,曲轴对材质和轴颈表面加工要求很高,大型船用低速柴油机的曲轴一般采用中碳钢或合金钢锻造,如34CrNiMo6。轴颈表面粗糙度一般达到Ra0.4,公差精度为IT7。在柴油机运行过程中,曲轴轴颈与轴瓦之间要具有足够的承压面积,符合要求的间隙,通过持续形成润滑油膜,来保证良好的冷却和润滑效果,同时要求最大限度地保证润滑油的洁净程度,减少杂质和颗粒物,这样能够尽可能避免曲轴轴颈的划伤和过度磨损。曲轴的三维模型如图1所示。

曲轴制造周期长,加工精度高,价格昂贵,约占到船用低速机柴油机成本的1/10,因此在日常维护中必须定期检查曲轴的状况,及时发现可能导致曲轴损伤的风险因素。船用低速机地曲轴修复过程复杂,验收要求高。船用低速机装船后,更换曲轴将是一项非常大的工程,涉及拆装的零件众多,因此,一旦曲轴颈发生损伤,必须尽可能地修复,且大部分是直接在机舱就地实施。本文通过分析缸径350mm的某型船用低速柴油机的曲轴轴颈修复工艺和过程,为大型船用低速柴油机曲轴的修复提供借鉴。

1 曲轴损伤

装配该型船用低速机的船舶在航行过程中,柴油机内部出现异响,经停机检查,发现一个缸的连杆连接螺栓脱落,导致该缸与连杆连接的曲柄销轴颈被严重划伤,并被撞击出众多凹坑。损伤图片如图2所示。

为了精确测量凹坑的大小和深度,我们使用了3D拓模技术对曲柄销轴颈进行测量。然后将3D模印发至专业的机构执行测量,得到缺陷的准确尺寸,如图3所示。

从图片和测量数据可以看到,该缸的曲柄销轴颈表面受到严重损坏,如果不进行修复,将导致轴颈与轴瓦之间接触面积不足,形成不了足够的润滑油膜和油压,强行运行可能导致轴颈、轴瓦烧毁,造成严重的经济损失,并影响船舶的安全运行。

2 曲轴颈技术要求

曲轴颈由于承受交变应力和磨损,容易发生疲劳损坏,轴颈工作表面应非常光滑。通常材料缺陷、制造工艺的缺陷、使用不当都会导致轴颈变粗糙。此外,轴颈与曲柄的过渡圆角必须符合设计要求,因为弯曲疲劳损伤最容易发生在圆角处。本机型的曲轴加工和尺寸公差要求如下:

①曲轴工作表面、过渡圆角不允许有裂纹、拉痕、凹陷、锈蚀、点蚀和毛刺等缺陷。

②主轴颈与曲柄销轴颈的精度为h7级,直徑尺寸要求为Φ340mm。

③曲柄销轴颈圆柱度为0.03mm。

④曲柄销外圆工作母线与主轴颈轴心线的平行度每1000mm不大于0.15mm。

⑤轴颈表面粗糙度要求为Ra0.4。

3 曲轴颈加工修复

本次曲轴损伤事故发生在船上,曲轴难以拆卸和移动,只能在船上现场修复。而现场加工对设备要求高,且柴油机内部空间狭小,设备既要求有较高的精度,又要求轻便灵巧,方便操作。

3.1 第一次加工

此次加工是在曲轴箱内进行,加工产生的颗粒和铁屑很容易掉落到轴颈、油道等部位,因此必须做好防护。经过分析,曲柄销轴颈上所有的碰伤和凹陷必须去除,但基于#1凹坑过深,达到0.3mm,难以去除,先加工去除#2-#10缺陷部位。为此制定了如下步骤:

①现场安装设备到曲轴表面,并以其他好的曲柄销来对照测量,确定平行度,校准工具,然后固定设备。

②粗加工去除轴颈上的缺陷点。

③测量数据,并重新对中工具。

④精磨抛光曲柄销轴颈,测量尺寸、硬度、粗糙度等数据是否符合设计要求。

⑤执行磁粉探伤检查,确定是否有裂纹等缺陷。

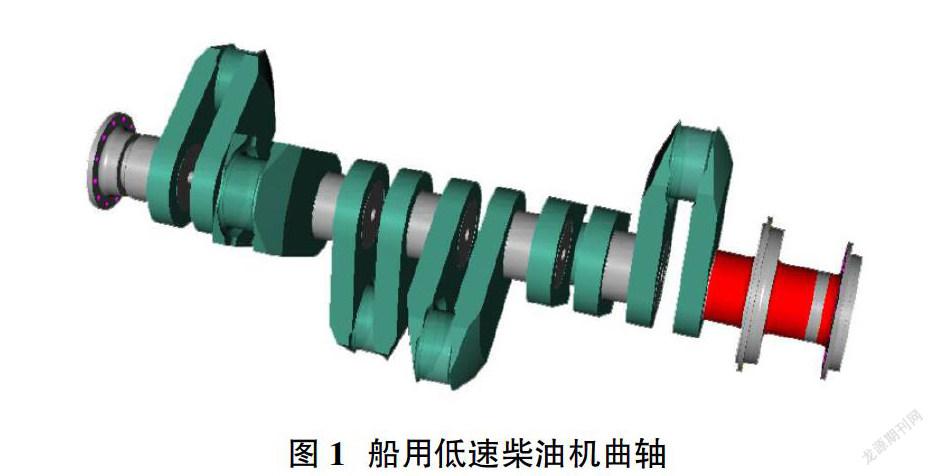

曲柄销轴颈加工过程如图4所示,加工后如图5所示。

经过进一步的测量,得到数据如表1。

第一次精加工后,曲柄销轴颈上1#凹坑肉眼可见,其他缺陷经圆滑过渡,痕迹依旧存在,轴颈尺寸公差符合设计要求。当前状态不影响曲轴的性能,但影响油膜的分布和油压力形成,最终将影响轴瓦的寿命,因此船东对于当前曲轴的状态并不接受。

3.2 第二次加工

在第一次精加工的基礎上,经过分析,确定将曲柄销轴颈的直径加工去除0.3mm,同时单独定制轴瓦,以彻底去除所有的凹坑、划痕,保证轴颈与轴瓦的装配间隙。

单配轴瓦的难点在于匹配曲柄销加工后的尺寸,确定轴瓦的厚度。通过粗加工曲柄销轴瓦,等待曲柄销最终返修尺寸,最后对曲柄销轴瓦进行精加工,我们及时地得到了特殊轴瓦。

曲柄销轴颈的加工切削量较大的时候,必须保证过渡圆角不受影响,并满足设计尺寸要求。

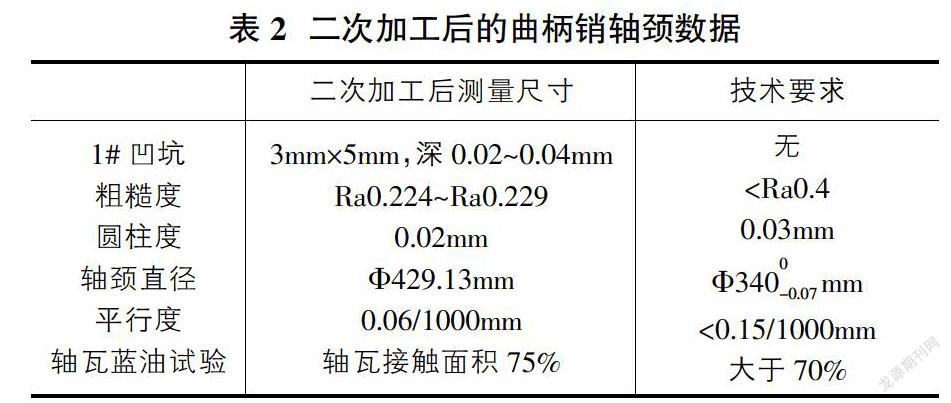

曲柄销轴颈加工完成后,测量尺寸,并执行轴瓦蓝油接触试验,得到数据如表2。

综上所述,通过加工、抛光曲轴的轴颈,去除撞击凹坑、划痕等缺陷,并满足表面加工的设计要求,然后通过单配合适厚度的轴瓦,以保证轴瓦与曲轴颈的接触面积和间隙,最终完成曲轴的修复。

4 轴承间隙

曲柄销轴颈连接着连杆的大端,二者通过轴瓦来保证良好的运动和润滑,而轴瓦与轴颈必须保证一定的间隙,以形成良好的油膜。间隙过大,会导致机油泄压,润滑系统压力过低,间隙过小,润滑不良,严重的会导致拉瓦、烧轴等。

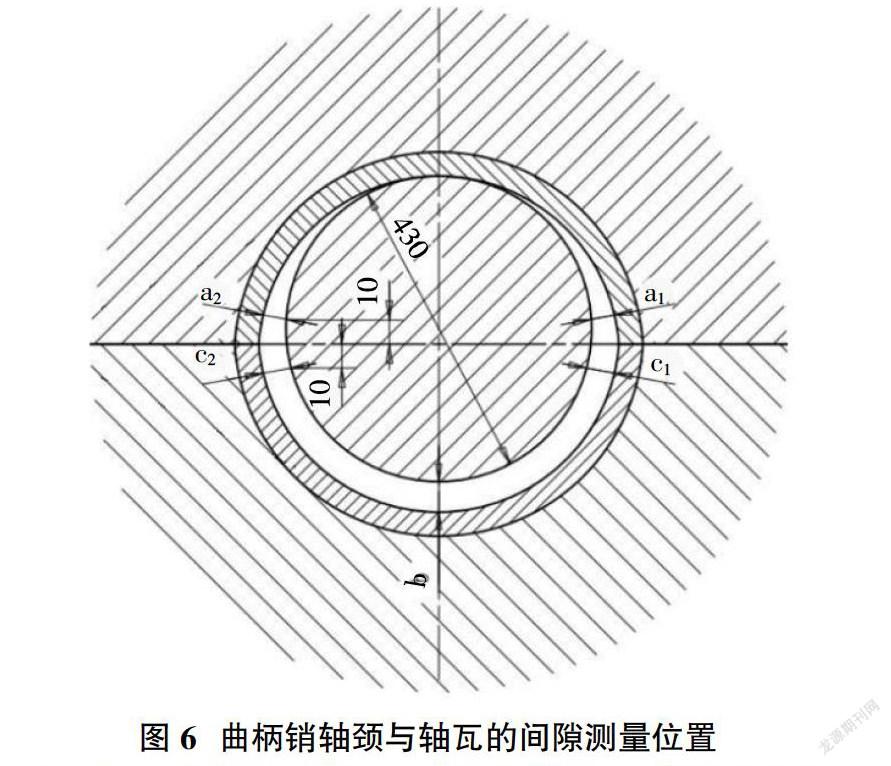

本机型的曲轴轴颈在加工后缩小,但是通过配置加厚轴瓦,最终能够保证轴颈与轴瓦的间隙满足技术要求,确保轴瓦的使用寿命。曲柄销轴颈与轴瓦安装完成后,测量位置如图6。

通过实测曲轴轴颈与轴瓦的间隙,得到数据如表3。

5 试车验证

曲轴修复完成以后,装复动车,柴油机各项参数满足要求,滑油压力未报警,主轴承温度在合理范围内,运行至今,未再出现问题,证明此次曲轴的修复取得了良好效果。

6 结论

①船用大型低速柴油机的曲轴作为运动件中的关键零部件,尺寸大,加工精度高,造价昂贵。一般轴颈出现问题后,将曲轴拆出船舱,使用专用机床进行修复是最好的方法。但是这样需要切割船体,拆解柴油机,工程量非常大。因此,在条件允许的情况下,尽量采取现场加工修复。②采取就地加工工艺,将曲柄销轴颈分级磨小,保证轴颈表面加工要求、轴颈与曲轴中心的平行度,然后配上合适厚度的轴瓦,以确保轴颈与轴瓦的间隙符合要求,能够较为理想地修复曲轴轴颈的碰伤、拉伤故障。③曲轴修复是一项较为复杂的工程,合理的修理工艺,不仅使曲轴恢复到良好的运行状态,还能避免更换曲轴、大修主机等费用。在降低船舶运行成本的同时,确保了船舶主机的安全运行。

参考文献:

[1]赵东辉.柴油机曲轴常见损伤及修理[J].中国修船,2011(3).

[2]古连文.柴油机曲轴现场加工[J].中国修船,2006(4).

[3]朱云俊.柴油机曲轴的再制造尺寸修复研究[J].机械设计与制造,2009(8).

[4]CB/T 3544-1994,船舶柴油机曲轴修理技术要求[S].

[5]孙培廷.船舶柴油机[M].大连海事大学出版社,2002.