核电厂余热排出换热器的氦质谱检漏应用

彭恭斌 余其涛 卢 威 代 闯 金启强

(中核武汉核电运行技术股份有限公司,湖北 武汉430000)

0 引言

余热排出系统(RRA)是核电站一回路辅助系统,它由两台排除泵、两台热交换器和相关的阀门、管道组成。其中余热排出换热器(以下简称“余排热交换器”)是核电站余热排出系统的主要设备之一,其作用是当二回路不能运行时,排出反应堆剩余功率所产生的热量。如果余排热交换器一次侧介质向二次侧泄漏将导致设冷水放射性水平上涨,继而导致电站辐射监测系统报警,当报警水平超过设定级别时,将会触发自动停堆信号。所以定期对余排热交换器进行检漏显得十分必要。

1 余排热交换器结构介绍及漏点介绍

余排热交换器通常为立式结构,由管板和换热管壁将热交换器分隔成壳侧和管侧;倒置的U形换热管管束通过焊接和胀管安装在管板上。反应堆冷却剂从管侧热端进入,流经换热管,将热量传递给壳侧的设备冷却水,设备冷却水从壳侧上部进口流入,吸收热量后,从壳侧下部出口流出,见图1。

图1 余热排出换热器结构示意图

余排热交换器换热管与管板采用铈钨极自动脉冲旋转氩弧焊,焊后进行全深度液压胀。换热管与管板焊缝胀管前,需对换热管与管板连接焊缝进行气密性试验[1],试验压力为0.3 MPa(表压),经检验合格后,才能进行胀管。胀管后,对换热管与管板连接焊缝进行真空法氦质谱检漏,漏率小于1.3×10-7Pam3/s合格。余排热交换器发生泄漏有两个位置:一个是换热管发生破裂;另一个是换热管与管板的间隙导致泄漏。

2 封堵检验

换热器换热管有580根,允许堵管量为5%,约为29根。换热管发生泄漏时,考虑到40年的使用寿期,所以,每次维修堵管量应控制在最低可接受的数量内。因此,漏点复核要慎之又慎,复核时除反复确认外,还应对同一根换热管冷热端进行数据对比。

在堵管完成后,必须进行封堵检验,以检验堵管是否正确有效。封堵检验的方法,一般采取单管重点检漏和整体覆膜检漏法。即在堵管区目视渗透检验合格后,先对整个传热管区进行吹扫。充氦保压后进行单管重点检漏和整体覆膜检漏。

单管重点检漏主要是采用直接吸枪法对堵管区进行重点检漏,验证单根堵管效果;整体覆膜检漏法是对整个管板堵管效果进行检验,整体覆膜是使用塑料薄膜将冷热管板区分别覆盖,在薄膜上端留出检漏用的阀嘴,以便反复多次测试。

2.1 数据分析与验收标准

数据分析时,不要只关心某个最高点的数据,而是要结合吸枪吸口位置,通过数据变化曲线进行全面分析,确认引起氦峰值的真正原因。

在大量数据面前,应对数据进行合理筛选,再结合换热管在管板上位置图,绘制出换热管漏率分布变化趋势图。重点分析大漏点区域的漏率变化趋势,利用模糊数学理论,逐步分析出大漏点的准确位置。

对其终极验收标准就是设备冷却水系统(RRI)放射性水平平均值在小于电站辐射监测系统(KRT)的1级报警定值1E+04Bq/m3。目前业界的换热器氦质谱检漏方案的验收标准是“与本底比较氦质谱检漏仪检测到被测点的氦气浓度变化不超过半个数量级。”,而这个标准与目前所用的标准存在出入,造成一些混乱。因为检漏仪的设置状态不同,“半个数量级”所对应的漏孔的漏率是有差别的。

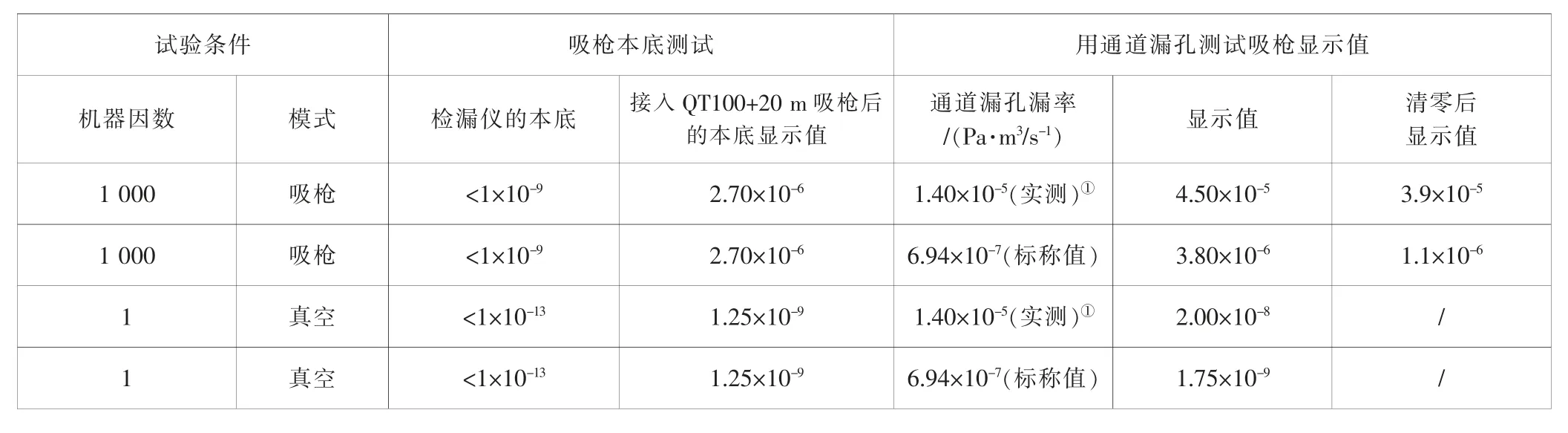

以德国莱宝PhoeniX L300氦质谱检漏仪为例,在吸枪模式,使用短吸枪最小可检漏率是<1×10-8Pam3/s,而使用快速吸枪QT100+20 m吸枪时,最小可检漏率是1×10-7Pa·m3/s。对参考通道型漏孔的测试结果见下表1:

表1 通道型漏孔随机测试结果单

表中①实测指用检漏仪使用真空法对通道漏孔进行实测的结果。

随机测试结果表明:

(1)调整机器因数至1 000(或吸枪因数)可以将检漏仪本底调高至1×10-9级,检漏仪按清零功能(ZERO)可以使本底<1×10-9;

(2)不同机器因数、不同的工作模式在接入QT100+20 m吸枪后的显示值有很大的区别;采用标准通型漏孔测试时,它们的显示值也有很大的区别;也就是说:不同机器因数和工作模式对某一特定漏孔的显示值存在很大差异的。所以,业界的换热器氦质谱检漏方案的验收标准应该对检漏仪的参数设置加以限定。否则可能会将堵管范围扩大,造成不必要的受检设备寿命缩短;反之,可能造成漏检,建议统一采用吸枪模式(机器因数1 000)。

同时,这个验收标准在应用中发现要求偏高,可能会导致大量的堵管。这显然是不经济、不切实际的。实际操作中,还是应根据漏点漏率排序结果,综合评估它们在总漏率中权重和贡献率,来决定堵管数量。

2.2 检漏检验灵敏度与漏率评估

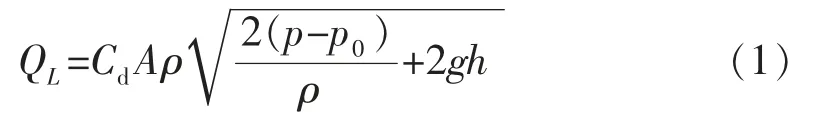

确认气体在漏孔中的流动状态时漏率评估的基础。而气体在漏孔中的流动状态是通过漏孔的大小来评估的。在实践中,首先通过化学取样取得设冷水放射性水平,即反应堆主冷却剂Co-58的含量MBq/t、设冷水体量,然后折算出余热排出换热器的总泄漏率。通过柏努利方程(公式1)计算[2]出漏孔的总的截面,根据漏孔数量,按规则轮廓评估漏孔尺寸。

式中:

QL——液体泄漏速度,kg/s;

Cd——液体泄漏系数,此值常用0.6~0.64;

A——裂口面积,m3;

ρ——液体密度,kg/m3;

P——容器内介质压力,Pa;

P0——环境压力,Pa;

g——重力加速度,m/s2;

h——裂口之上液位高度,m。

据有关资料介绍,当漏孔直径d>5μm时,可以认为是沾滞流;当漏孔直径d<1μm时,可以认为是分子流[3]。这样就可以推算出氦质谱检漏时所需要关注的最小漏孔漏率级别,简化数据分析范围。

吸枪法检测(Sniffing test B.4)的最小可检漏率为10-7Pa.m3/s,且只能用来定位[4]。在使用正压累积法检测(Pressure technique by accumulation-B.3)时,漏率是可以评估的,但前提是氦罩的容积以及氦罩内的氦分压是已知的,而且只能评估氦罩内的总漏率。系统标定时,应使用被测设备所容许的最大漏率进行标定;如果仅是用于定位,则应使用设备所容许的最小漏率。

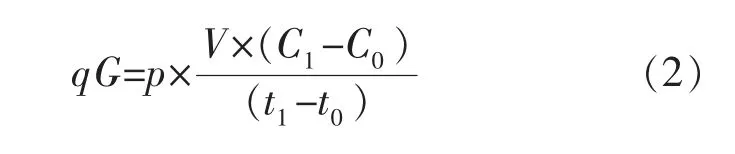

氦罩内的总漏率可用下式进行计算:

式中:

qG:总漏率,单位Pa·m3/s。

p,V:氦罩的压力和体积,单位分别是Pa、m3;

C0、C1:分别是在t0、t1,氦罩试验起始时和结束时的浓度;

t0、t1:分别是试验起始时和结束时的时间。

3 余排热交换器泄漏检验

3.1 泄漏的产生

污染设冷水一般通过两种途径发生泄漏:一是换热管发生破裂;二是高压一回路冷却剂通过换热管与管板焊缝经换热管与管板间隙向壳侧泄漏。导致这种现象的原因主要是两个:即制造阶段产生的缺陷和运行阶段产生的缺陷。

制造阶段存在换热管母材选用不当、弯管工艺不合理、焊接工艺不合理、装配不当等问题。这些问题如果未及时发现或未彻底消除,可能会造成放射性污染设冷水事件。

对于运行过程中管束振动造成的减薄主要有两种情况,一种是由于管子的流致振动,与折流板不断地摩擦和撞击,使得换热管在折流板部位产生槽状减薄缺陷。另一种是相邻的两个传热管之间由于振动产生的碰撞,导致相邻的两个换热管减薄。此外,在壳侧由于设冷水中杂质沉积和附着,可能引起换热管产生腐蚀;在管侧,由于水流高速冲刷也会引起换热管与管板焊缝冲蚀。温度和压力变化还可能在换热管与管板焊缝上产生疲劳裂纹。

3.2 漏点位置分析

余排换热器漏点位置大致可以分成如下几个区域:

(1)换热管与管板焊缝区(以下简称管头);

(2)换热管胀管区(以下简称胀管区);

(3)除换热管胀管以外的换热管区(以下简称换热管区)。

3.3 余排热交换器氦质谱检漏技术

余排热交换器氦质谱检漏技术主要讨论以下几个方面:清洗与烘干、充氦与保压、单管或分区检漏、复核与封堵鉴定、数据分析与验收标准等。

3.4 清洗与烘干

清洗、烘干是氦质谱检漏的重要步骤之一,它的目的是清除可能堵塞漏孔的油脂、水分等杂质,疏通漏孔,有效避免漏检。

烘干应在管侧和壳侧可同时进行。管侧和壳侧烘干方法的烘干方法不同、对象也不同。

壳侧烘干应使用压缩空气连续烘干,即从设冷水出水口法兰引入干燥的压缩空气,从设冷水进水口法兰排出,干燥重点是换热管与管板的连接区。专用法兰的刚性导管,强制将压缩空气吹向换热管与管板的连接区。开始阶段,可以将设冷水入口敞开烘干;烘干8~16小时后,安装设冷水入口专用法兰继续烘干,直到壳侧内部相对湿度小于65%[7]。

管侧烘干采用50℃~60℃的热风烘干,干燥时间不小于8小时。即从换热管热端吹入,冷端排出。

3.5 充氦与保压

由于换热器壳侧有效容积较小(小于5 m3),所以在低压(0.3 MPa)时,可以采用纯氦气进行直接充压,使浓度达到80%以上。经验可知,在足够长的保压时间条件下,选择0.3 MPa充氦压力就可以满足氦质谱检漏灵敏度的要求。

保压时间是影响正压吸枪累积法检漏灵敏度的重要因素。理论上,累计时间越长,检漏灵敏度越高。但实际上,是在存在“大漏”的情况下,过长的累计时间将导致本底异常升高,使精确定位漏点困难。而且,从工期和经济效益角度考虑,也希望尽量缩短保压时间。

换热器充氦后保压时间应在0.5~12小时左右,它取决于充氦压力、漏孔通道的长度、示踪气体浓度以及漏孔的位置与漏率。充氦压力高、漏孔通道的长度短、示踪气体浓度高、漏孔靠近管头、漏孔的漏率大时应取小值,反之取大值。

关于漏孔通道的长度的影响因素,标准建议保压时间为30 min/mm[5]。也就是说,如果不考虑胀管区长度,保压时间在30~60 min就可满足灵敏度要求。

3.6 单管或分区检漏

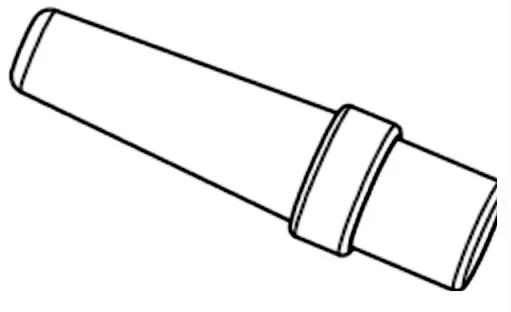

换热管的隔离是精确定位漏点的前提。热交换器换热管与管板焊缝是相互重叠的,而且表面有焊波,见图2。换热管间的隔离只能用黏合剂加塑料薄膜做临时封堵。但是黏合剂与塑料薄膜可能会堵塞换热管与管板焊缝可能存在的漏点。而且目前使用的黏合剂主要是凡士林,它的去除十分困难,若去除不彻底将影响焊接堵管的焊接质量。解决方案是采用专用塞子对换热管进行隔离,避免换热管内部泄漏对其他的换热管产生干扰,专用塞子由天然橡胶制成,形状见图3。

图2 热交换器换热管与管板焊缝

图3 专用塞子示意图

单管检漏就是使用吸枪对每个隔离的换热管进行逐一排查,重点关注换热管与管板焊缝以外的区域。如发现吸枪枪口经过换热管口瞬间检漏仪显示数据有明显的变化时,则应关注换热管与管板焊缝,进行反复排查确认。排查需注意如下问题:

当漏点漏率较大(高于本底显示值2个数量级)时,泄漏的氦气可能会对周围的换热管检查造成很大的干扰,尤其是对漏点以上区域。此时,应对这片区域进行重点分析判断。测试换热管口、管内的氦气分压;然后进行单管临时堵管,再测试这片区域换热管口、管内的氦气分压,直到找出漏点的准确位置。

4 结语

余热排出系统换热器检漏最直接有效的方法是氦质谱检漏,它不但能精确地定位出漏点在管板上的2D位置,还能对封堵效果进行封堵效果检验。氦质谱检漏中,环境条件、设备状态、人员技术水平等诸多因素会影响检漏的准确性和可靠性,必须注重细节,合理评估,反复验证,才能准确定位漏点位置。

目前,采用本文描述的氦质谱检漏技术在国内某核电站2号机组余排换热器检漏过程中,成功地发现了超出验收标准的5根传热管。实施堵管后,采用单管重点检漏和整体覆膜检漏法对堵管效果进行了检验。在机组启动RRA系统时,电厂辐射监测系统未发生报警,各项分析数据恢复正常,保证了核电厂系统的安全运行。