超深致密储层降低破裂压力工艺研究及实践

李红林 苏 镖 周向东

(1.中国石化西南油气分公司石油工程监督中心,四川 德阳 618000;2.中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

0 研究背景

四川盆地西部地区(以下简称川西)海相碳酸盐岩储层埋藏深(>6 000 m)、物性差(Ⅱ、Ⅲ类储层占比大于90%)、高角度微裂缝不发育,平均渗透率为3.46×10-3μm2,在前期测试作业中,多口井在改造时出现地层吸液困难,难以压开的现象。国内外目前针对深层碳酸盐岩降低破裂压力研究相对较少,一般主要手段为配置140 MPa超高压井口,复合射孔及射孔参数调整等方式,但通过川西海相PZ113等多口井实施表明,常规的降低破裂压力手段对解决井周储层污染有一定的效果,但影响范围受限,难以满足低品位碳酸盐岩储层降低破裂压力的需要。通过对多种降低破裂压力工艺的论证、室内试验及现场实践,最终形成了一套适合川西海相致密储层降低破裂压力作业措施和配套技术,降低了酸压改造难度,满足了勘探开发的需要。

1 常规作业技术在川西海相的局限

1.1 深穿透射孔工艺在超深致密储层的适应性评价

由于超深层面临的高围压、高温度、岩石致密的客观条件,射孔穿深有较大程度的衰减。为了评价超深穿透射孔弹的适应性,开展了目标储层射孔效率试验,用以评价射孔弹是否能够穿透泥浆污染带、井筒应力集中带等。

1)射孔弹的选取。选取西安X公司研制的新型超深穿透射孔弹,该产品通过API 19B认证,混凝土靶穿孔深度为94.7 cm,孔径为0.91 cm。

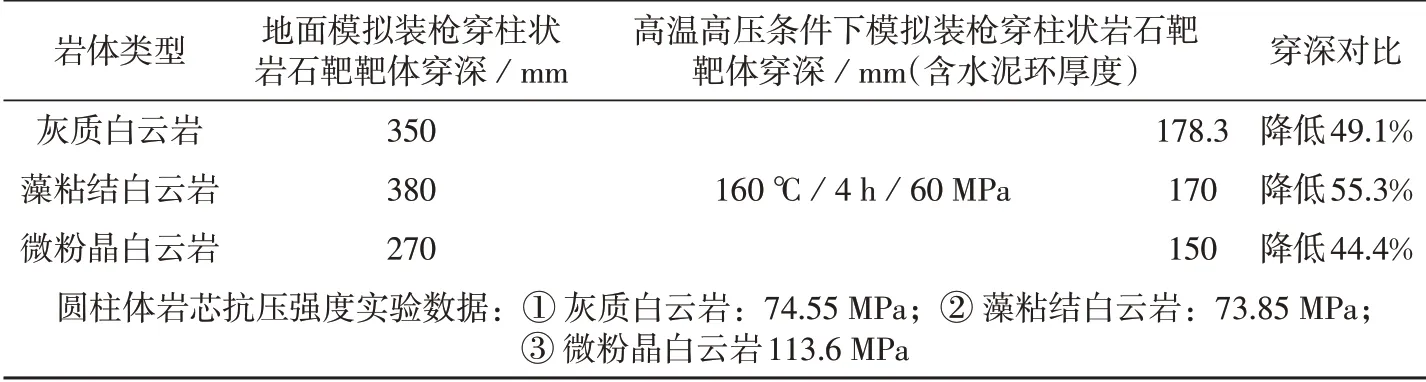

2)目标实验靶的选取与制作。采用川西海相目标储层的岩石露头,分别为三种白云岩(灰质白云岩、藻粘结白云岩和微粉晶白云岩)(表1)。

3)地面模拟装枪穿柱状靶试验。采用模拟装枪穿岩心柱状靶的射孔方法,以有效评价射孔弹的性能。设计目标靶采用柱状岩石靶,靶套为A3钢板,中间用水泥固定。

4)模拟储层环境下柱状岩石靶射孔试验。模拟井筒条件下穿岩石靶的性能,设计围压为60 MPa,在160℃下保温4 h,得到目标储层围压、温度井况下不同强度岩石射孔弹的穿深(表1)。

表1 岩石穿孔深度数据对比表

从测试数据看,地面模拟装枪穿柱状岩石靶体穿深只有混凝土环境中穿深的28.5%~40%。在模拟储层环境下,穿深比地面条件下穿深最高下降达55%左右,说明高围压、高温也是影响射孔穿深的关键因素。模拟环境下穿深为15~17.8 cm,川西海相井筒应力集中带大于等于30 cm。因此,采用常规深穿透射孔弹难以穿过应力集中带,实现降低储层破裂压力的需要。

1.2 前期测试管柱及工艺应用情况及适应性评价

含硫气井的勘探测试中,主流工艺一般采用带RTTS封隔器的APR测试管柱进行作业。RTTS属于机械式坐封封隔器,在防喷器下坐封后装采气井口,通过封隔器上部的OMNI阀进行替浆、替酸,环空加压关闭循环通道,进行改造、测试作业。在川西致密碳酸盐岩储层开发中,该管柱有以下两点局限性。

1)工具的局限性。APR管柱中的核心工具如OMNI阀、RDS阀,由于空气腔、氮气腔的存在,工具存在绝对压力。在超高压改造井况下,井底绝对压力达到180 MPa以上,超过工具设计理论值85%,工具面临变形、失效的风险。

2)降低破裂压力作业的局限性。APR管柱在封隔器坐封并装上采气树后,采用OMNI阀进行替浆作业,OMNI阀以下均是非反应液体。反应液体距离管柱底界距离长,由于川西海相储层的特殊性,地层吸液难度大,非反应液体极难进入地层,后期改造作业难度极大,改造目标难以实现。

为配合APR管柱替酸的需要,安装采气树后,采用连续油管替酸至射孔段顶界,解决了非反应液体到位难的问题,但是仍然没有解决储层降低破裂压力的需要:①连续油管作业单次替入量小(10 m3以内),酸液易稀释,降低破裂压力效果不明显;②替酸排量低,测试管柱在酸液环境中作业时间长,高温下管柱腐蚀控制难度大,管柱失效风险高。在PZ113井施工中,测试管柱在酸液环境下17 h后管柱窜漏,伸缩短节下部变扣脱扣。

2 降低破裂压力工艺关键技术

2.1 喷砂射孔降低破裂压力工艺

2.1.1 喷砂射孔适应性分析

与常规深穿透射孔工艺相比,喷砂射孔因其“切割、冲蚀、磨损”的破岩原理,射孔后形成的孔径较大(6~10 cm),穿深较深(0.7~0.9 m),且不会在井周形成压实带,壁面松弛粗糙,可使壁面渗透率增大3~8倍,能够突破井周污染带及应力集中带,有效降低井底破裂压力。通过对喷砂射孔原理的分析及前期中浅层的应用情况,在深层应用具有可行性。

2.1.2 喷砂射孔关键工艺设计

在深层中应用喷砂射孔降低破裂压力技术,需要解决的关键问题是如何降低管柱卡埋风险,如何确保喷射排量,达到足够的射流速度。

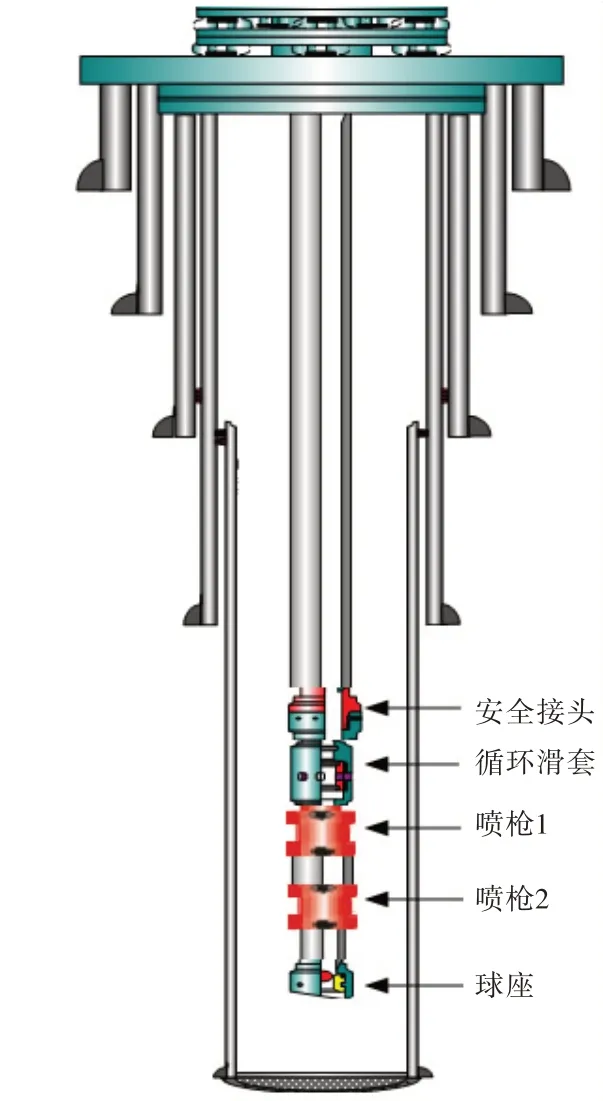

1)管柱结构优化。为确保排量,降低管柱摩阻,全井主体采用φ89 mm油管;为降低管柱卡埋风险,设计不加入水力锚,在喷枪上部下入循环滑套,喷射后及时循环。最终形成的管柱结构为:球座+喷枪2+油管及短节+喷枪1+循环滑套+安全接头+φ89 mm油管组合至井口(图1)。

图1 喷砂管柱结构示意图

2)喷砂参数的确定。为达到施工效果,要求要求喷射速度大于120 m/s;为降低管柱卡埋风险,通过计算石英砂在射孔液中的沉降速度,确定环空返速大于等于49.2 m/min;井口限压为95 MPa。通过优化计算,优选喷枪进行作业,施工排量为1.8~2.5m3/min,喷射时间为20 min。

3)作业方式优化。喷射结束后,连续替入低浓度酸液,以溶解岩屑,降低大颗粒岩屑难以带出卡埋管柱的风险。优化替浆循环方式:传统作业采用反洗井方式,存在环空卡埋风险;作业方式优化为为喷砂射孔结束后,采用冻胶正替一个井筒容积后,泵送球开滑套,连续正注液体,确保环空固相连续返出,避免卡埋风险。

2.2 测试管柱及配套工艺的优化

为了满足降低破裂压力需要,测试管柱需要实现替酸到产层段,且要求替酸量大、作业时间短、后期易起出等需要。

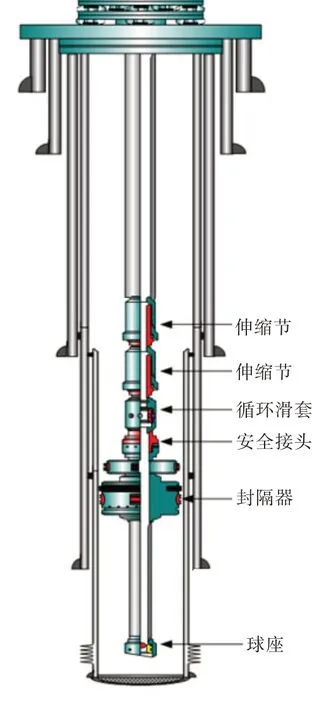

1)测试管柱结构设计:设计以液压封隔器为核心的测试管柱,在安装井口后替酸到位、坐封、改造,实现替酸量大、作业时间短的目的;选择下部带卡瓦、上部带水力锚的封隔器实现双向锁定,避免改造过程中管柱移动,同时降低后期起出难度。优化后的管柱结构为:伸缩节+循环滑套(配套可溶球)+安全接头+Y241封隔器+球座(图2)。

图2 测试管柱结构示意图

2)关键工具优化:根据川西海相井况,考虑超高压力改造的需要,对液压封隔器结构进行改造,实现120 MPa超高压改造的要求:①提高中心管、缸套等承压件的强度,抗压差强度达到90 MPa;调整中心管丝扣为气密扣,以能够满足改造时因温度、压力变化导致的管柱缩短及改造时液体摩擦力等的抗拉要求;②提升封隔器锚定强度:根据改造压力与地层压力的差值,提升Φ139.7 mm套管内水力锚锚定力应大于600 kN,卡瓦锚定力大于800 kN,Φ193.7 mm套管内水力锚锚定力大于1 000 kN,卡瓦锚定力大于1 300 kN。

3)井筒安全控制:考虑超高压改造,不能下入RDS阀实现井下快速关井。为满足含硫气井安全要求,设计油层套管强度能够满足最大关井压力的要求。

2.3 降低破裂压力液的选择

2.3.1 降低破裂压力酸配方的选择

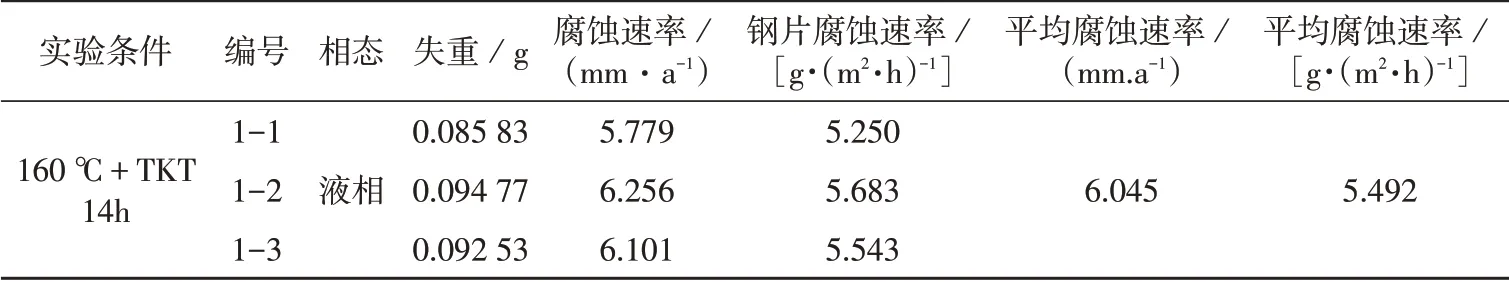

考虑储层高温、高破压,需要多次试挤,作业时间长,对降低破裂压力酸缓蚀性能要求高。通过对不同浓度的盐酸、缓蚀剂评价。优选出来的降低破裂压力酸配方为:15%HCl+6.5%180℃TKT缓蚀剂+1.0%铁离子稳定剂,平均腐蚀速率为6.045 mm/a,有效减缓了油管及工具的腐蚀,确保了长时间作业的管柱安全(表2)。

表2 缓蚀剂缓蚀性能对比表

2.3.2 溶垢剂的研发

为进一步降低泥饼对储层的污染,研发了高温复合硫酸盐垢溶垢剂,能够大幅度提高对硫酸盐垢的溶解:开展了活化剂、分散剂、润湿剂及阻垢剂的加量正交实验,确定硫酸盐垢解堵剂的最佳配方。溶垢剂配方为:10%螯合剂3+3%活化剂+8%分散剂+3%润湿剂GCY-3+15%阻垢剂GCY-6,用pH值调节剂将溶液pH值调至10。

该产品在150℃条件下对硫酸钡溶解率为72%。而对钢片的平均腐蚀速率仅为0.551 6 g/(m2·h),腐蚀速率低,钢片腐蚀后未出现点蚀、坑蚀等情况。

3 应用

YiS1井采用APR射孔酸压测试联作管柱,实射井段为:5 858~5 897 m,射孔后分别限压90 MPa、90 MPa、92 MPa、92 MPa、93 MPa、93MPa试挤6次,地层不吸液。采用连续油管替酸,替入酸液10 m3至井底,后分别限压为:90 MPa、92 MPa、95 MPa试挤17次,地层无连续吸液。

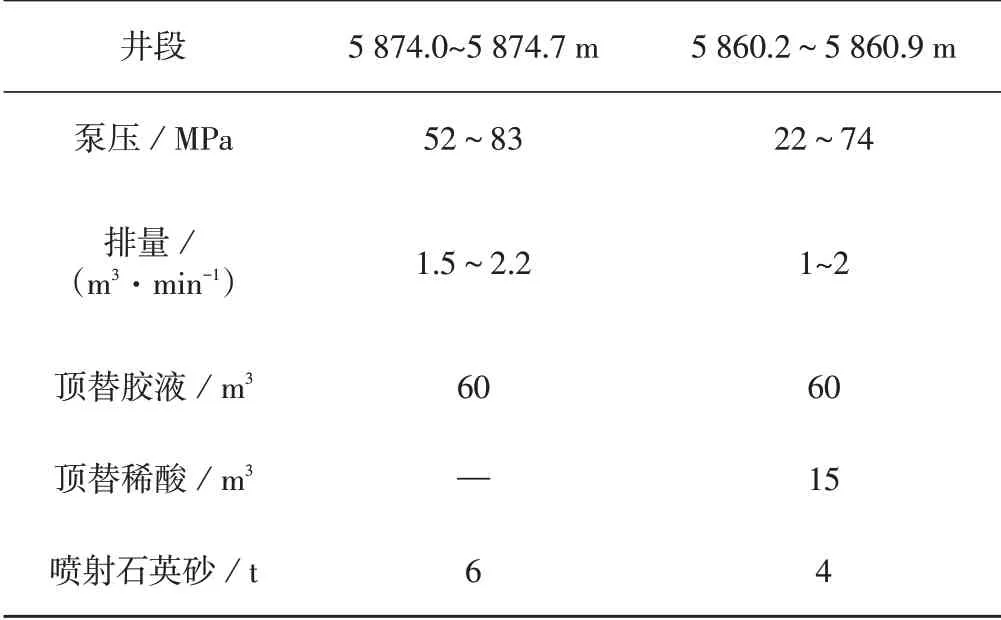

为降低破裂压力,采用两段水力喷射:5 860.2~5 860.9 m、5 874.0~5 874.7 m。喷射施工参数见表3。

表3 YiS1井喷砂射孔施工参数表

喷砂射孔后实施酸化改造,下入液压封配套测试管柱:伸缩节+循环滑套+安全接头+液压封隔器+球座。管柱到位后安装井口,泵注2 m3隔离液+25 m3降低破裂压力酸进行替酸,限压为90~105 MPa试挤5次,泵压为102 MPa压开地层。累计入地液量为904.3 m3,施工压力为71~108 MPa,施工排量为0.5~2.8 m3/min,酸压施工成功改造,喷砂射孔成功降低了破裂压力。

4 结论

在川西海相致密碳酸盐岩的开发中,进行了多种降低破裂压力工艺的探索与实践,最终确定喷砂射孔、提前替酸到储层是有效的降低破裂压力的手段,基本满足了勘探开发的需要。

1)常规深穿透射孔由于储层致密、超深高温、高围压的限制,在川西海相超深致密储层开发中具有一定的局限性。

2)YiS1井进行了6 000 m左右深度的喷砂射孔作业,喷砂射孔管柱顺利起出,降低破裂压力效果明显,创造了喷砂射孔作业深度的记录,为同类储层的施工提供了借鉴。

3)降低破裂压力酸的应用有效降低储层破裂压力,降低了改造难度;通过腐蚀评价及现场实践,表明优化后的预处理酸液配方能够满足改造及测试期间的管柱安全施工需求。