105 MPa抗硫井下节流器研制及数值模拟实验

许定江, 江 源, 杨云山, 喻成刚, 李 奎, 谢 嘉

1中国石油西南油气田公司工程技术研究院 2西南石油大学油气藏地质及开发工程国家重点实验室3中国石油西南油气田公司川中油气矿

0 引言

井下节流技术的应用起源于上个世纪80年代,国内主要应用于西南、胜利、长庆、新疆等油田[1-3],特别是在川中须家河得到了大规模应用[4-5]。为了进行高压天然气节流,目前主要形成了地面节流工艺和井下节流工艺[6-7]。地面节流会产生额外的加热用气,需要配套水套炉等设备以提高气流温度,或者加入抑制剂,以避免形成水合物堵塞管线。地面节流需要专人值守[8],地面节流前端依然具有高压风险。而井下节流工艺可以利用地热温度加热流体,井筒内不会形成水合物堵塞油管,从而实现井口及地面管路的的压力降低,具有显著的成本和效率优势[9-10]。井下节流技术需要将井下节流器下入生产管柱内,通常包括活动式和固定式两种,活动式井下节流器直接坐封在井筒生产管柱内任意位置,无需坐放短节,而固定型井下节流器则需要坐放短节,但是其可靠性更高[11-12]。

西南油气田已开发的气藏中,含硫气藏占比到了84%,近年来随着更多高压及超高压气藏的开发,含硫气井井口高油压问题逐渐突出[13]。目前,国内已形成了Ø60.325 mm、Ø73 mm、Ø88.9 mm的井下节流器工具系列,可用于高压差和凝析油的工作环境,工具节流压差≤70 MPa。但是,随着勘探开发的不断深入,西南油气田陆续发现了川西飞仙关气藏、长兴组气藏、栖霞组气藏和茅口组气藏等异常超高压气藏。以川西地区九龙山区块茅口组某气井为例,其关井压力为107.89 MPa,H2S分压为0.98 MPa,同时具有井口压力高、测试产量高、硫化氢含量高的特点。含硫及井口超高压对安全生产提出更高的要求,现有的井下节流器并不能满足现场井下节流工艺技术要求。因此,开展节流压差达到105 MPa的井下节流器的研制对于超高压气井的开发具有十分重要的意义。

1 节流器结构及特点

西南油气田工程技术研究院主要根据九龙山构造以及双鱼石构造气藏的现场参数(井口压力、原始地层压力、H2S含量、气层温度)进行105 MPa抗硫井下节流器的研制。如图1所示的105MPa抗硫井下节流器采用CAD/CAE一体化设计,主要包括打捞颈、卡瓦、嘴套等部分,可以安装不同内径的节流喷嘴,是一种固定式井下节流器。该节流器采用三卡瓦结构,设置有相应的运动机构,以保证工具运行的稳定性,工具坐放及打捞作业均采用钢丝作业。

图1 105 MPa抗硫井下节流器结构示意图

2 节流器室内实验

2.1 抗硫材料腐蚀实验及选择

采用ISO 15156-1、ISO 15156-2、ISO 15156-3中关于石油和天然气生产中含H2S环境使用材料的选取标准,并根据工具现场应用条件及参数,不锈钢材料不能满足要求,可选择耐蚀合金作为工具材料。这里初选沉淀硬化的镍基合金A和B作为工作筒和节流器本体材料,C作为压簧材料。

针对A、B、C三种材料开展腐蚀评价实验。实验条件为T=120 ℃、H2S分压为7.5 MPa、CO2分压为5 MPa、Cl-浓度为170 000 mg/L。实验720 h后取出试件,用丙酮清洗干净。A、B、C三种试件表面光亮,用显微镜放大100倍观察,试件表面无裂纹。设计执行JB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》,称重后发现腐蚀速率小于0.01 mm/a,材料均满足设计要求。因B材料的机械性能要低于A,为提高工具强度,所以这里选择B材料作为节流器本体及工作筒材料,选择弹性更好的C材料作为压簧材料。

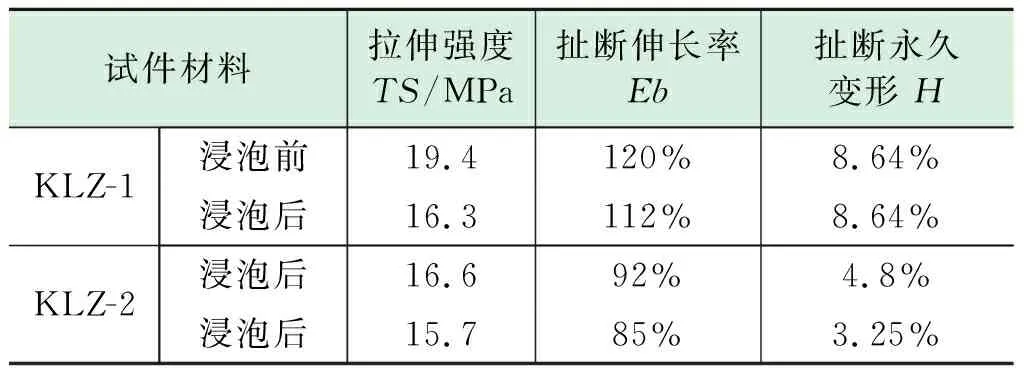

密封件是保证节流器密封性能的重要元件,也需要进行材质的优选和实验。借鉴国外密封件制造公司经验,选择KE-2、KE-3、KG-3、KLZ-1、KLZ-2氟橡胶进行室内实验评价。实验条件为:T=150 ℃、H2S分压为1.0 MPa、CO2分压为1.4 MPa、Cl-浓度为170 000 mg/L,浸泡72 h。KE-2、KE-3、KG-3浸泡72 h后均出现鼓泡,而KLZ-1、KLZ-2则表面依旧光滑、机械性能良好,需继续进行力学性能测试。

表1为浸泡前后的KLZ-1、KLZ-2橡胶力学性能测试的数据结果,从中可以看出KLZ-1相比KLZ-2浸泡前后的各项力学性能都更好。因此,选择力学性能最好的KLZ-1作为密封件材料,图2是用于实验的KLZ-1 密封件试片。

图2 KLZ-1密封件试片实物图

表1 橡胶力学性能测试数据

2.2 高温密封承压实验

开展了室内高温密封承压实验,以验证105 MPa抗硫井下节流器在150 ℃环境温度和105 MPa节流压差工况下的密封承压性能。实验采用高温高压井下工具实验系统,实验过程如下:首先将105 MPa抗硫井下节流器下端用试压堵头堵住,将工具坐封于配套的工作筒中,将工作筒安装在高温高压井下工具实验井筒中。随后对工具注入气体打压至13 MPa,升温至150 ℃后保持温度不变,然后逐步加压至35 MPa、70 MPa,最后升压至105 MPa,并稳压15 min。

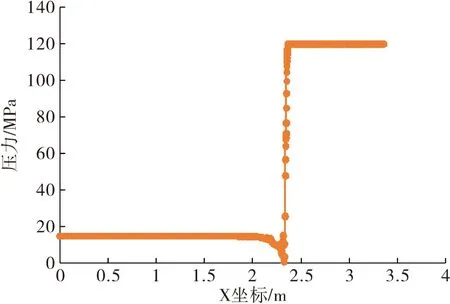

泄压完成后,操作人员可通过震击器直接将节流器取出,并得到了如图3所示的密封承压实验曲线,该曲线中105 MPa下保压时间为15 min,压降为0.6 MPa。实验结果表明:节流器在该温度及压力条件下,胶筒等密封件未发现形变和失效,节流器在工作筒中坐封正常,工具承压差能力合格。通过室内实验虽然可以验证工具的耐腐蚀性以及高温密封承压性能,但是在地面开展105 MPa压差的节流试验是不太现实的,不仅实验成本较高且危险性极大。得益于计算机技术的发展,可以利用数值模拟的方法开展仿真实验研究确定工具的节流效果[14]、流场分布以及冲蚀磨损规律[15-16],大幅降低工具现场试验风险。

图3 密封承压实验曲线

3 流体力学计算模型的建立

开展节流器数值模拟实验,首先需要建立该型节流器的等比例流体力学计算模型。流场计算模型如图4所示,流域计算模型长度为3.3 m,入口压力为120 MPa,节流喷嘴内径为7 mm,节流喷嘴长度为20 mm,地层温度取363.15 K,考虑了天然气的可压缩性以及与地层间的热交换。为了提高模型计算准确性,模型通过多次剖分,实现了全结构化网格划分,节流嘴附近进行了局部加密,保证了模型重点部位的计算精度。模型网格单元共158 230个,全部为六面体网格,网格质量较好,完全满足流体动力学计算的网格精度要求。模型计算采用Standard k-epsilion湍流模型,流体为理想气体,离散相计算考虑与主相间相互作用。

图4 流场计算模型

4 数值模拟结果分析

4.1 节流器流场模拟结果

通过数值模拟实验,得到节流器内部压力场分布如图5所示。从图5中可以看出节流器节流效果显著,节流气体流动稳定后压降能够达到105 MPa左右,节流后压力可以满足15 MPa的指标要求。工具过渡段流道和主流道的直径基本是在一个数量级,所以未见明显的压力梯度变化,从局部放大的云图可以看出,压力梯度的变化主要都出现在节流喷嘴位置。

图5 流场压力分布云图

为了更加清楚的展示工具内部的压力变化趋势,沿工具中心线位置的压力变化曲线如图6所示。从图6中可以看出,从入口到出口段(3.3~0 m),压力在节流位置是断崖式的突降,出节流喷嘴后在过渡段有小幅度的上升,最后稳定到15 MPa的出口压力,过渡段和主流道段压力变化不明显。

图6 节流器中心线位置压力分布

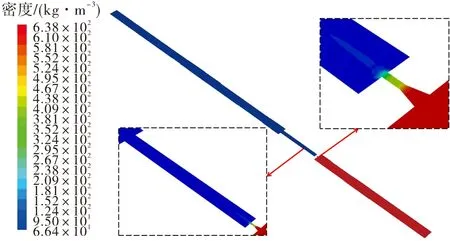

从图7中可以看出,密度场分布规律与压力场分布规律类似,表明理想气体压力与密度间呈正比例关系。由于天然气的可压缩性显著,节流后气体密度只有节流前密度的12.54%。整个流场气体最大密度为638 kg/m3,最小气体密度为66.4 kg/m3。

图7 流场剖面气体密度分布

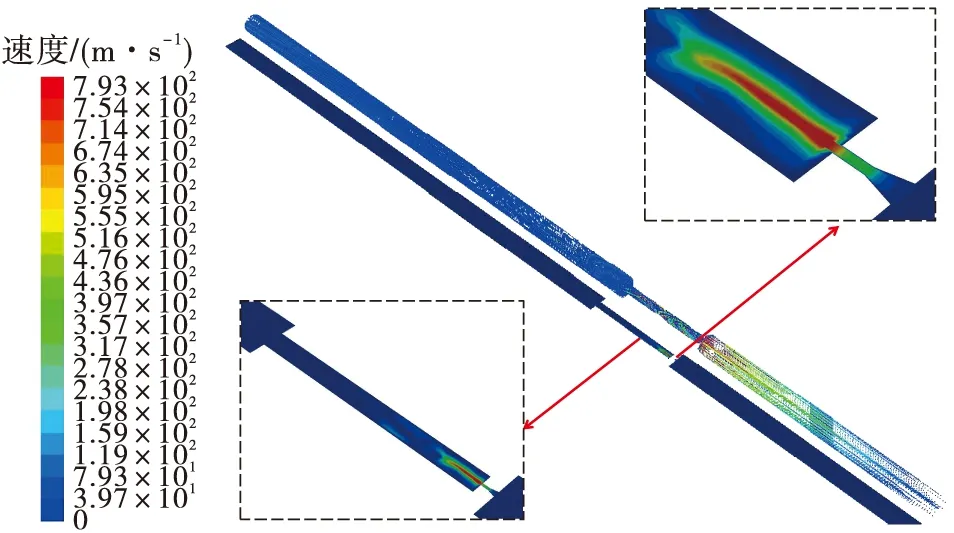

图8为流场剖面速度分布云图,显示天然气最大流速为793 m/s,出现在节流喷嘴前端位置,并形成了约6 cm长的高速区域段,节流喷嘴前端未见明显的激波产生。该井模拟结果为质量流量1.70 kg/s,产量约20.48×104m3/d。为了判断节流器是否达到最大出气量,还可以采用公式(1)进行核算。

(1)

式中:p1—节流嘴入口压力,MPa;

d—节流嘴内径,mm;

γg—气体相对密度,kg/m3;

T1—节流嘴入口温度,K;

Z1—节流嘴入口气体偏差系数;

k—天然气绝热指数。

此外,从图8中流体迹线分布中可以看出,流体通过节流喷嘴区域后,在过渡段和油管段均存在不同程度的紊流现象,其中过渡段紊流更加明显,该现象和该区域强烈的能量交换也是密不可分的。

图8 流场剖面速度分布云图

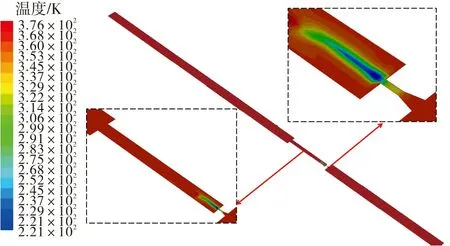

流体的温度场分布主要受到节流效应和壁面温度的影响,由图9可以看出,流体的附面层温度接近地层温度363.15 K,节流喷嘴区域流体温度急速下降,最大温度降接近155 K。最低点温度为221 K,最高温度376 K,在节流喷嘴上部区域形成了长约6 cm的温度梯度变化区域。该区域节流后的低温流体与周围的高温流体迅速混合,产生了明显的热量交换。高速流体始终持续受到地温传热的影响,即使生成水合物,由于壁面温度较高,水合物也会迅速融化分解,不会出现水合物堵塞喷嘴的情况。

图9 流场剖面温度分布云图

4.2 节流器冲蚀及结构优化

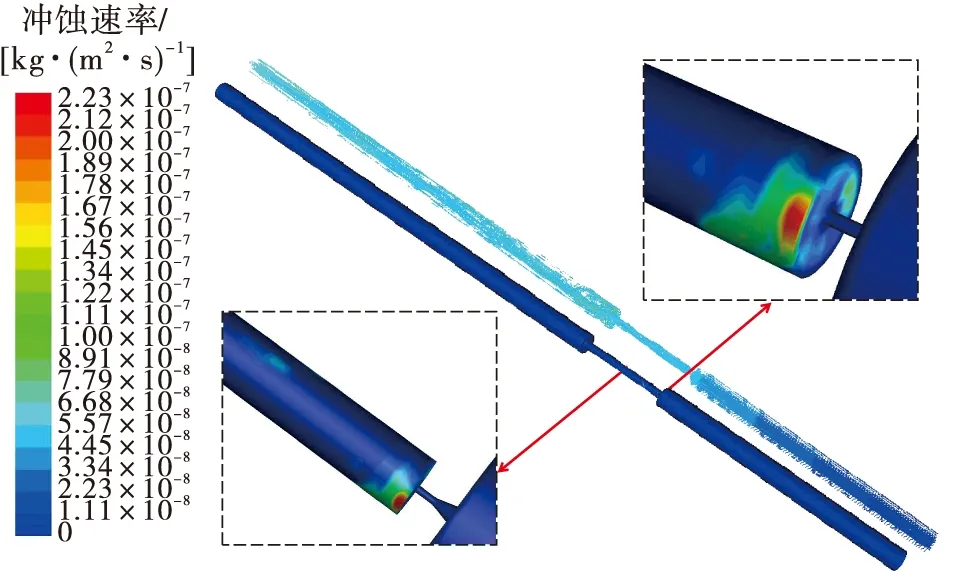

图10为工具内壁面冲蚀速率分布及颗粒运动轨迹示意图,发现高冲蚀速率区域和固相颗粒的滞留有着密不可分的关系。按照目前初设的固相质量比例(1/1 000)和较小的固相颗粒大小,该节流器的最大冲蚀速率为2.23×10-7kg/m2·s,高冲蚀速率区域主要出现与节流喷嘴相连的过渡段下端面。该节流喷嘴前端壁面由于采用了9.5 mm长的变径段,节流嘴两端也进行了倒角处理,所以节流喷嘴壁面的冲蚀速率相对较低。对比此前未进行节流喷嘴结构优化的全通径喷嘴,喷嘴两端壁面的冲蚀速率降低约32%。

图10 壁面冲蚀速率分布及颗粒运动轨迹

5 结论

(1)研制了一种节流压差105 MPa、适用于超高压气井的固定式抗硫井下节流器,选取了节流器本体材料、工作筒材料、密封件材料。

(2)开展了节流器高温密封承压实验,验证了工具在150 ℃环境温度和105 MPa节流压差工况下的密封性及承压能力。

(3)开展数值模拟实验得到了工具的压力分布、密度分布、速度分布、温度分布,验证了其105 MPa压差节流效果。

(4)得到了该节流器的冲蚀速率分布规律,优选了一种节流喷嘴处冲蚀速率相对较小的节流喷嘴结构。