基于Pt100的低温真空冷冻干燥机温度测量系统

罗维平,周 博,陈 军,马双宝,吴雨川

(1.武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2.湖北省数字装备重点实验室,湖北 武汉 430200)

0 引 言

低温真空冷冻干燥机是医用药品、生物制品、化工及食品工业等领域必不可少的自动化设备,主要作用是将含水物品预先冻结,然后将其水分在真空状态下升华而获得干燥物品,经冷冻干燥处理的物品易于长期保存[1⁃3]。在低温真空冷冻干燥机的研制中,需要实时监测内部冷井的温度、干燥样本的温度和外部工作环境的温度,所以要求测量系统可以同时测量多路、宽范围温度信号且测量响应时间要短。但目前现有的低温真空冷冻干燥机测温系统存在测量精度只有±0.5℃左右,工业现场抗干扰性差、温度测量波动大、测量响应时间慢等问题,需要进一步优化解决现有系统的缺陷[4⁃6]。工业中一般常用的温度传感器有热电阻、热敏电阻和数字式温度传感器等多种,根据测温范围不同选择传感器也不同。一般工业上测量温度范围在-50~100℃时选择铜热电阻,在-200~850℃时选择铂热电阻,在0~600℃时选择镍铬⁃铜镍热电偶,在0~1 000℃时选择镍铬⁃镍硅热电偶[7⁃10]。根据低温真空冷冻干燥机的设计要求,需要检测的温度范围为-60~200℃,在工业仪器仪表中这个范围内用的最多的是Pt100铂热电阻温度传感器。

针对Pt100的应用设计,目前业界有大量学者研究,文献[11]提出了以Pt100为测温元件的高精度测量方案,但精度受限,只能达到±0.4℃;文献[12]提出了一种三线制恒流源驱动法驱动测温方案,但测量电路设计复杂,系统误差较大;文献[13]设计了一种基于Pt100的高精度测温电路,采用高精密电阻和铂电阻并联的方法实现温度测量,但在信号传输中直接通过放大电压信号传输,在实际工业现场系统整体抗干扰性较差。本文针对低温真空冷冻干燥机的研制要求,设计一种基于Pt100的真空冷冻干燥机温度测量系统,通过设计信号采集电路、转换电路、全量程测温函数、温度分段补偿模型,以期实现真空冷冻干燥机的冷井、干燥样本、工作环境三路温度信号测量,测量精度低于±0.1℃,系统整体性能稳定、抗干扰性强、鲁棒性强的目的。

1 Pt100温度测量原理及方案

1.1 Pt100温度测量原理

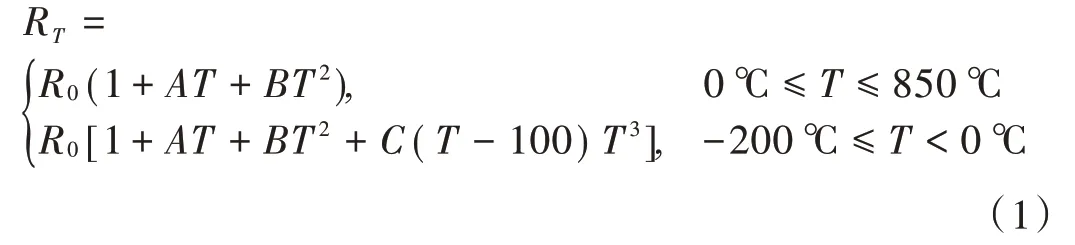

Pt100是一种以铂金(Pt)做成的热电阻,它用很细的铂丝(Ф0.03~0.07 mm)绕在云母支架上制成,是国际公认的高精度测温标准传感器[14]。铂电阻在氧化性介质、高温下其物理、化学性质都非常稳定,因此具有精度高、稳定性好、性能可靠的特点。利用其电阻和温度成一定函数关系制成温度传感器,广泛应用于-200~850℃范围内的温度测量,可测固体、液体、气体等多种形态物体温度,在理想情况下,其电阻阻值与所受温度变化关系如式(1)所示[15]:

式中:A=3.908 02×10-3;B=-5.775×10-7;C=-4.183×10-12;R0为100Ω(在0℃的电阻值);T为摄氏温度;RT为T时对应的阻值;只要检测到Pt100的阻值变化即可计算出温度变化。一般地,如果温度测量范围较小,可以将电阻与温度近似为线性关系,近似线性关系式为:

式中:RT为温度T时的阻值;RT0为温度T0(通常T0=0℃)时对应电阻值;α为温度系数,α=3.908 02×10-3。

1.2 测量方案设计

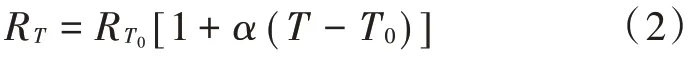

在实际测量中,无法直接测得Pt100的阻值变化。在本文研究中,首先设计信号采集电路把温度变化ΔT引起的Pt100阻值变化ΔR转换为电压变化ΔU1;然后设计电压电流转换电路U1I,将ΔU1转换为工业标准化的4~20 mA电流输出信号,在文献[13]中选择直接放大ΔU1,将其传输到A/D电路中进行滤波、采样等处理,但相比直接放大ΔU1信号传输,在工业现场使用4~20 mA电流信号进行传输会提升系统抗干扰能力,有效减少信号失真;最后在A/D转换电路前端加入一个电流电压信号转换电路I U2,将4~20 mA的电流信号转换为0~5 V的电压信号U2,再输入A/D转换电路。

控制器通过A/D电路计算出采样电压,利用全量程测温公式就可计算出近似温度。由于Pt100阻值与温度成非线性关系,会出现测量误差,为了进一步提高测量准确性必须进行温度优化补偿和非线性校正。因此,本文提出一种温度分段补偿模型,根据首次测量的近似值动态选择温度测量区间,切换为更精确的温度分段线性计算模型计算温度。系统整体测量原理框图如图1所示。

图1 系统整体测量原理框图

2 硬件测量电路设计

Pt100信号采集电路和信号转换电路的精度和稳定性直接影响系统整体性能,因此硬件电路的设计是温度测量系统的关键。本文电路设计中关键电路部分全部采用高精度电子元器件,对主电路拓扑和信号电路分隔布局以减少信号干扰。

2.1 信号采集电路

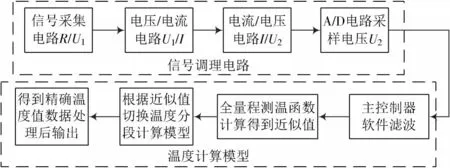

由于Pt100电阻变化率为0.390 8Ω/℃,电阻值变化小,灵敏度高,所以Pt100引线的阻值不能忽略[16]。为尽可能减小误差,本设计选用三线制Pt100型传感器,利用平衡电桥电路完成信号采集。三线式接法可消除引线线路电阻带来的测量误差,其原理为Pt100引出的3根导线截面积和长度均相同,设其线电阻为r1,r2,r3,则有r1=r2=r3=r。利用平衡电桥电路测量时,RPt100作为电桥的一个桥臂电阻,将1根导线(线电阻为r1)接到电桥的电源端,其余2根(线电阻为r2,r3)分别接到铂电阻所在的桥臂及与其相邻的桥臂上。三线式接法电路示意图见图2。

图2 三线式接法电路示意图

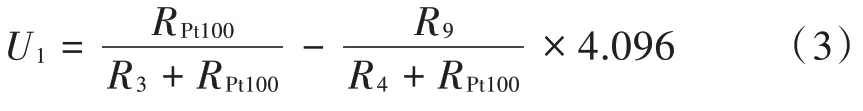

三线式接法使电桥的两桥臂都引入了相同阻值的引线电阻r,当R1=R2=R3=RPt100时,电桥处于平衡状态,U1=0 V,引线线电阻的变化对测量结果没有任何影响。当RPt100受温变化后,电桥不平衡,U1随RPt100的阻值变化产生一个mV级压差信号,此时通过电路设计可计算出电压U1的大小。本文设计的信号采集电路如图3所示。电路采用TL431芯片和滑动变阻器R2调节产生4.096 V的参考基准电压提供给电桥,防止电网波动引起的电桥输出不稳;采用R4、R5、滑动变阻器R9和Pt100构成测量电桥,将测量到的mV级电压信号直接输入到运放LM324,经过放大生成0~5 V的电压信号。在此电路中,通过调整R4,R5阻值可以改变电桥输出的压差大小,通过调整R10,R3阻值比值可以改变电压放大倍数,Pt100阻值RPt100和放大输出的电压U1关系式如下:

图3 信号采集电路设计

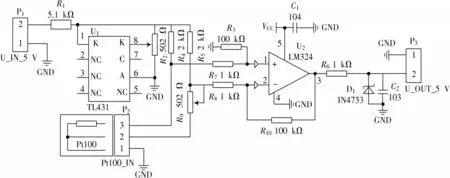

2.2 U1 I转换电路

通过信号采集电路采集到电压信号ΔU1后,如果直接传输容易受到工业现场电磁干扰,所以为提高抗干扰性,本文将ΔU1利用电压电流转换电路U1I转换为标准的4~20 mA电流信号进行传输。电路采用精密电压⁃电流转换器XTR111芯片设计,它可以将输入的直流电压转换为电流,工作电压范围为4~44 V。

2.3 I U2转换电路

由于A/D电路无法直接检测微弱的4~20 mA电流信号,所以需要通过电流电压转换电路I U2将电流信号转换为标准的0~5 V电压信号输入给A/D转换电路。电路采用双运算放大器LM358先通过采样电阻将电流转换为电压再放大为0~5 V,由于LM358需要双电源供电,所以设计负压产生电路,通过ICL7760产生负压供给LM358。

2.4 A/D转换电路

一般工业用的A/D芯片精度多为8或12位,精度较低,在低温冷冻干燥机的研究中,需要检测3路精确温度,精度要求低于±0.5℃。因此,本系统选用了24位高精度A/D芯片ADS1256,采样速率高达30 kP/s,可同时采集8路信号。在本设计要求的-60~200℃范围内,采用ADS1256芯片理论精度可达0.003℃。本系统只需要采集3路温度信号,所以将其他5路信号直接接地。ADS1256需要稳定的基准电压,设计中由基准电压芯片ADR1产生,经过精密运算放大器OPA350放大后提供ADS1256,同时还需产生3.3 V的数字信号,设计中由低压差线性稳压芯片SPX5205M5⁃L⁃3⁃3提供。

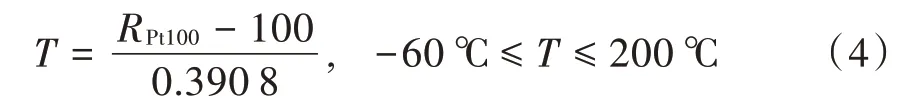

电路设计完成后,通过制作PCB板搭建硬件实验平台,进行实验验证。为确保系统稳定正常工作,在PCB设计过程中需要注意线路布局,避免信号相互干扰,同时进行电路纺织,确认设计无误后再进行PCB加工。本文通过PCB 3D模型验证布局合理性,系统电路设计共由3块PCB电路板组成,系统电路设计PCB三维模型如图4所示。

图4 系统电路设计PCB三维模型

3 温度转化算法与补偿

3.1 温度转换算法

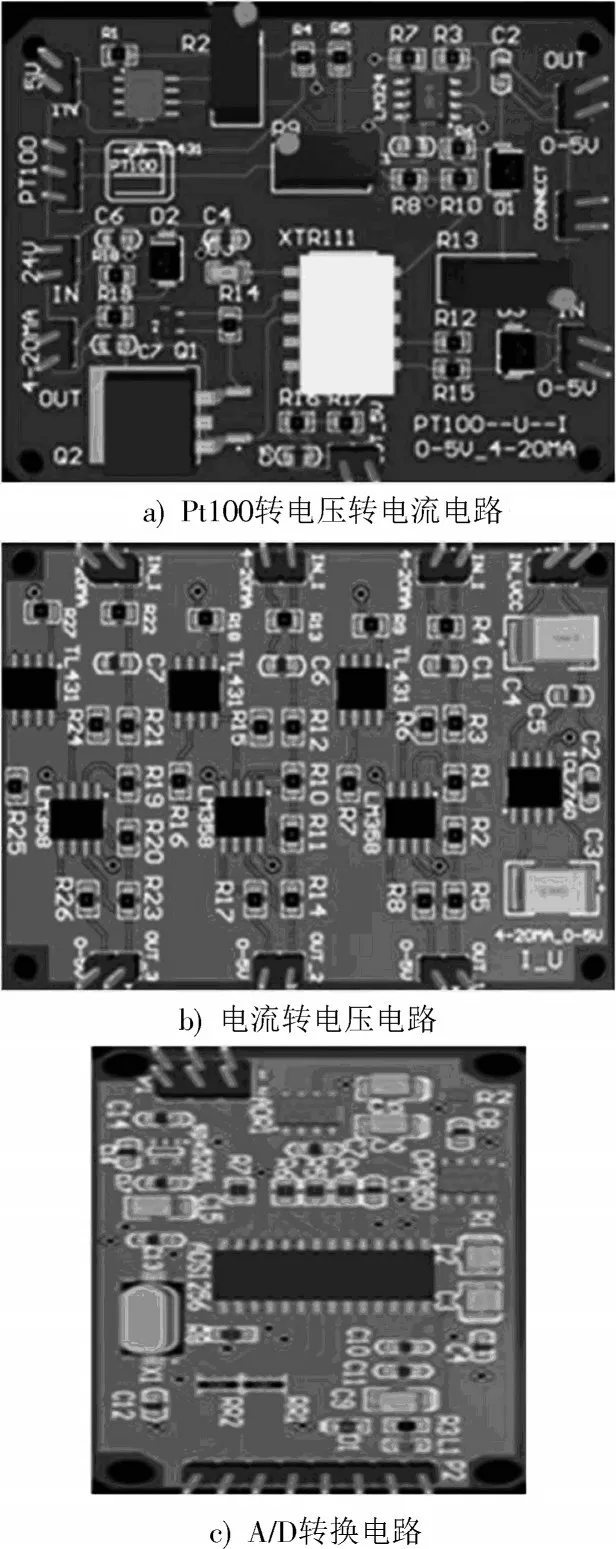

由于干燥机要求测温范围为-60~200℃,小于式(1)中的温度范围,因此可以采用近似线性关系式(2)来计算温度,即温度全量程计算公式:

经过实验验证,利用式(4)近似直线关系换算得到的温度计算关系式误差最大达到3.3℃,不符合设计要求的低于±0.1℃,所以需要进一步分析误差来源,优化系统测量精度。

3.2 温度分段补偿算法

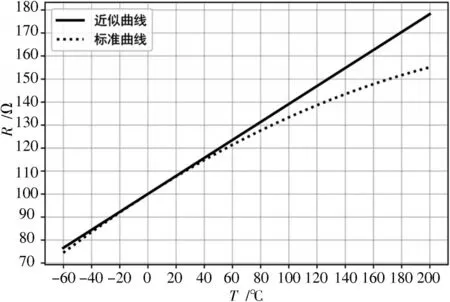

通过实验发现,测量误差随温度范围的变化而变化,为了分析原因,本文拟合了式(1)和式(4)表示的标准曲线、近似线性关系图,如图5所示。通过温度曲线可知,标准温度曲线在宽范围内虽然线性度较高,但依然存在非线性度,近似线性关系只适用于较小测温范围,在本文测温范围内如果直接用式(4)近似为线性关系,误差会随温度升高而增大。

图5 标准曲线、近似线性关系曲线图

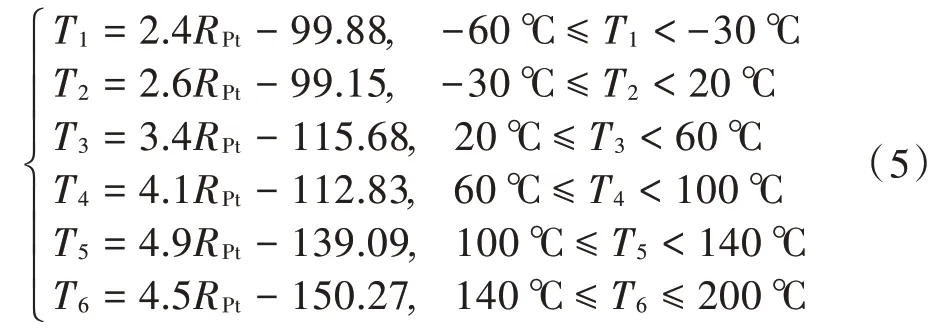

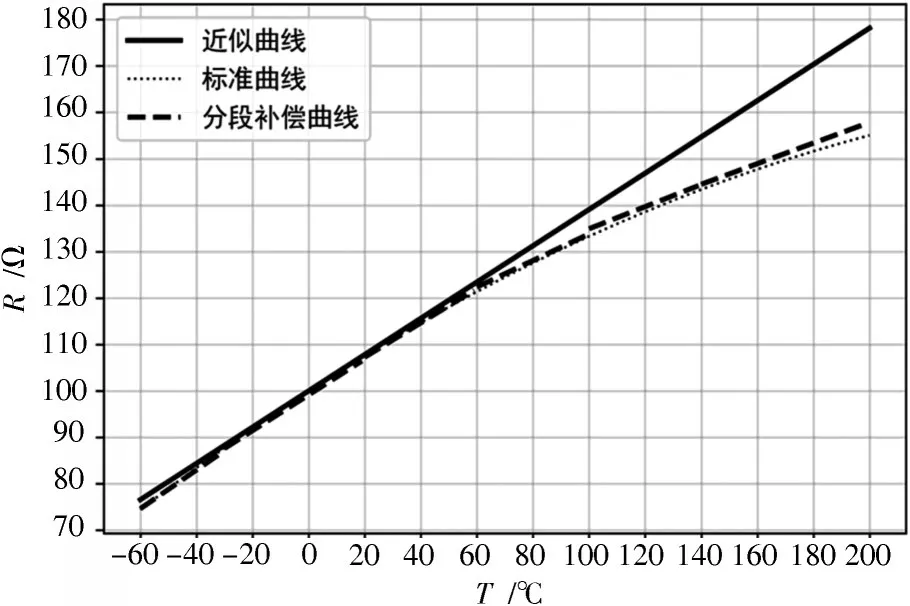

因此,本文提出温度分段补偿算法,将-60~200℃的范围细分为-60~-30℃,-30~20℃,20~60℃,60~100℃,100~140℃,140~200℃六段小量程测温范围,利用最小二乘法分别拟合各段关系式得到分段补偿关系,确保其线性度,分段后其关系为:

根据式(5)中各分段模型,分别画出其分段补偿曲线、标准曲线和近似曲线拟合程度对比,如图6所示,可以发现分段补偿曲线可以消除近似曲线带来的误差,更贴近标准曲线。在测量时,先使用全量程式(4)计算出近似温度,然后根据近似温度切换分段补偿函数(5)求得更精确的温度值。

图6 分段补偿曲线、标准曲线和近似曲线拟合程度图

4 实验验证

4.1 实验设计及结果

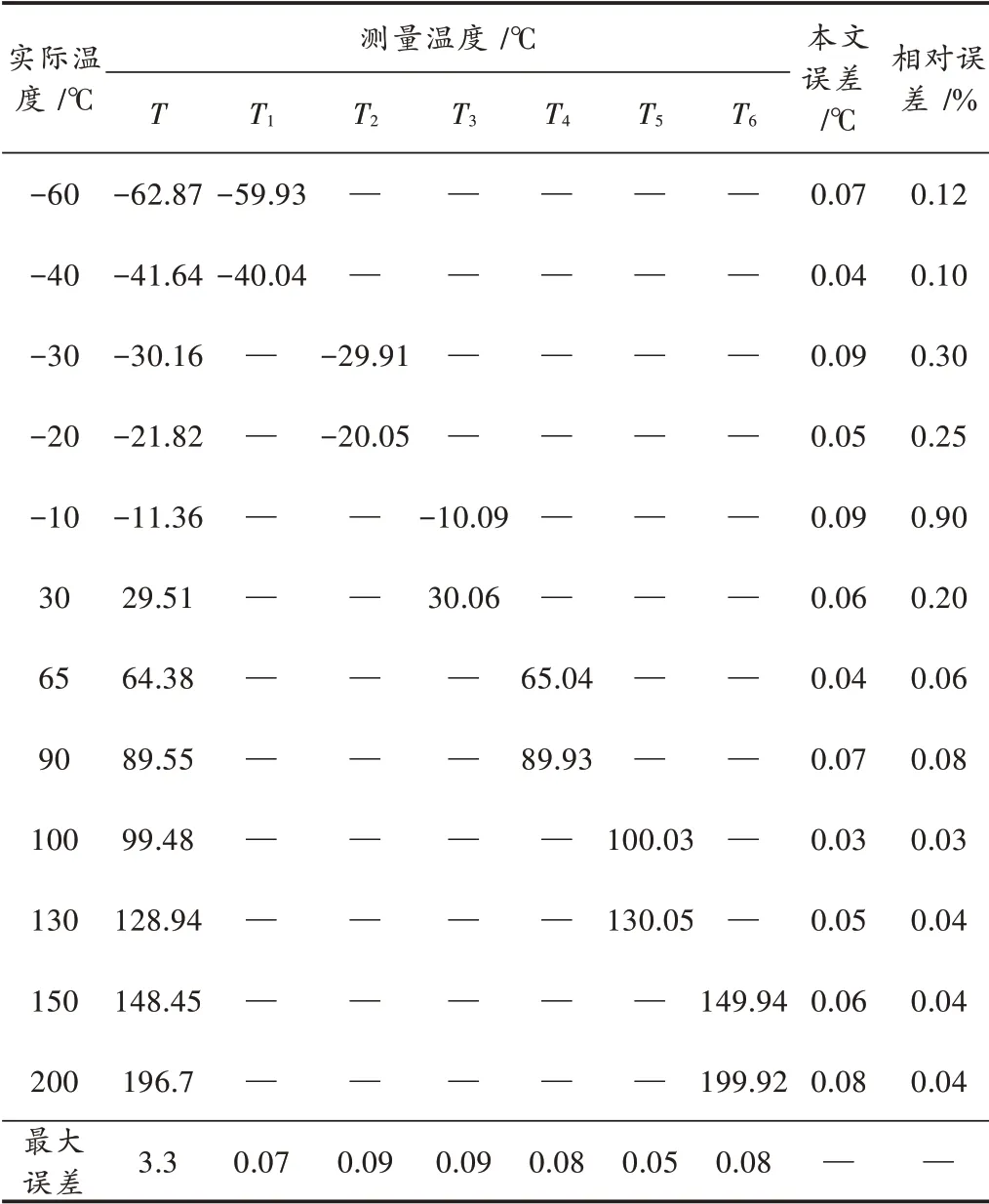

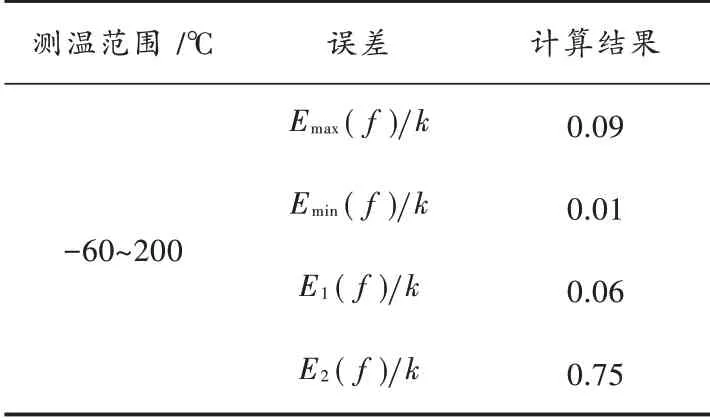

在完成硬件搭建后,为了减小系统误差和随机误差,需要进行实验测试及软件滤波[17⁃18]。本文设计2组实验,第1组测量实验将Pt100探头直接放入实验室TUC系统,该系统是工业实验室加热、冷却、恒温精确控制装置,可以设置-80~200℃的任意温度恒温环境,温度波动范围仅为0.005℃。本文实验时在-60~200℃范围内每隔5℃取一个测试点,测试10组实验取平均值,观察测试精度,部分实验数据如表1所示。根据表1数据,利用误差评价原理对测量值和真实值进行误差分析[19⁃20]。对本文方法测量精度进行评价,误差分析数据如表2所示。其中,Emax(f)k表示最大绝对误差;Emin(f)k表示最小绝对误差;E1(f)k表示平均误差;E2(f)k表示标准差。

表1 恒温环境下10组实验平均值抽样数据表

表2 测量精度误差

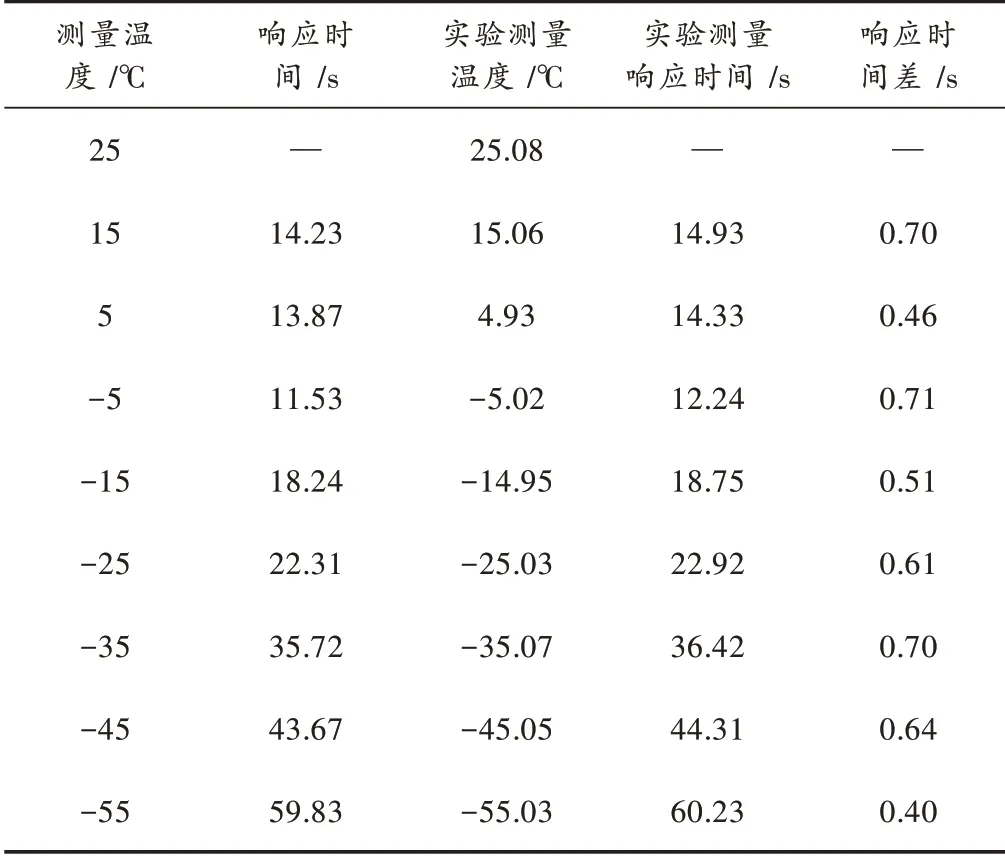

第2组实验将Pt100探头放入BIONOON⁃18C型真空冷井装置中,该装置测温范围为-80~120℃,以它为测量标准观测本文温度测量方法的动态响应时间,实验数据如表3所示。

表3 对比BIONOON⁃18C型真空冷井装置测温速度实验数据

4.2 实验分析

由表1的数据分析可知,在恒温状态下,多组测量数据具有良好的重合度,单独使用温度T测量方法,全量程范围内误差最高达3.3℃;如果先测量到近似值再切换分段测量误差可大幅度减小,抽样数据中误差最大可降低为0.09℃,相对误差保持在0.17%左右,完全满足设计要求的低于0.1℃。

根据表2中误差分析数据可知,最大、最小绝对误差、平均误差、标准差都比较小,可以体现本文方法测量精度高、稳定性强。

由表3的数据分析可知,在温度动态变化情况下,本文方法响应时间和BIONOON⁃18C型真空冷井装置测温响应时间差小于1 s,本文方法平均略滞后0.5 s。分析原因在于本文要同时实现3路温度测量,所以在A/D转换电路中采用的芯片是8路信号采集芯片,其信号转换方式为轮询,对8路信号都要扫描,导致信号采集稍有延迟,同时在算法转换时进行了2次温度计算。综合以上原因会造成0.5 s左右延迟,但就整体系统设计要求来说,0.5 s左右延迟可以忽略不计,因此本文方法温度测量响应时间基本保持同步。

5 结 论

本文针对低温冷冻干燥机温度测量范围宽、高精度、响应时间短的要求,基于Pt100设计了一种全量程测温函数、温度分段补偿模型相结合的温度测量系统。通过设计搭建硬件电路板和实验测量,可以得出以下结论:

1)利用电流信号传输温度检测信号,有效减小了远距离传输信号干扰问题,可以从硬件方面提升了温度检测精度和系统抗干扰能力。

2)本文提出的利用全量程测量函数测量温度近似值,再根据近似值切换温度分段补偿模型的方法,经过实验证明其有效性,可以解决Pt100近似线性关系测量温度时误差随测量范围增大逐步增大问题,有效提升测量准确性。

3)通过实验对比,本文提出的测温方法测量更切合实际测量值,测量误差低于0.1℃,相对误差保持在0.17%左右,响应时间短,测量精度高,可同时测量多路温度,鲁棒性强。