光气反应器换热管缺陷预测方法及检测技术研究

谢浩平,赵峰霆,陈兴阳,宋俊俊,高帅棋

(1.浙江省特种设备科学研究院,浙江 杭州310020;2.浙江省特种设备安全检测技术研究重点实验室,浙江 杭州310020)

1 引言

光气学名碳酰氯(Carbonyl Chloride),分子式COCl2,分子量98.92,CAS号75-44-5,由于具有两个酰氯,化学性质较为活泼,遇水迅速水解生成氯化氢[1]。它既有酰氯通性,又能与伯胺类化合物生成异氰酸酯,与二羟基化合物如双酚生成聚碳酸酯,因而在有机合成上有着重要的用途[2]。近年来聚氨酯工业高速发展,作为农药、染料、医药、精细化学品及合成树脂等民用工业的原料或中间体,光气的需求量日益增大。

光气属《剧毒化学品目录(2015版)》中剧毒化学品,是GB 13690—2009《化学品分类和危险性公示通则》中有毒气体(腐蚀性),按照职业性接触毒物危害程度分级,为Ⅱ级(高度危害)毒物[3]。而且光气合成的原料(氯气和一氧化碳)及光气化的中间产品(异氰酸酯、TDI)等多属于剧毒及易燃易爆品,极易因设备故障而发生生产安全事故,危害人民生命财产安全。2000-03-06,泰国一公司因管道破裂,发生光气严重泄漏,导致一人死亡,近200人中毒。2007-06-18,上海漕泾工业园区某公司生产中不慎使潮湿空气进入回收塔,与光气形成盐酸产生腐蚀导致泄漏。根据光气泄漏事故的分析中发现:光气合成与反应过程中发生的事故占据总事故率的83.9%,而列管式光气反应器作为光气合成生产中最关键的设备,如何减少或消除这一过程中的事故发生,对光气的安全生产显得尤为重要。因此对于列管式光气反应器,如何精确诊断换热管的安全状况,对于光气的安全生产具有重要意义。而涡流检测技术的广泛应用[4-6],对该问题的解决提供了思路及途径。

本文针对列管式固定床催化反应器换热管的腐蚀失效问题,分析了换热管的主要失效模式,利用涡流检测和内窥镜检测对在役列管式光气反应器换热管展开检测分析,通过数值模拟分析验证检测结果的准确性。

2 光气反应器工作原理及失效模式

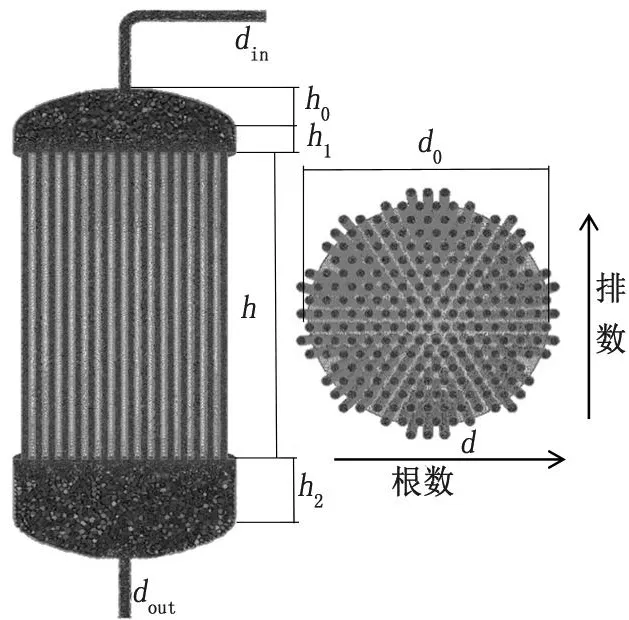

列管式固定床催化反应器作为使用寿命较长,单台产量较高的光气反应器,在国内光气产业中广泛应用[7],也是本文的重点研究对象,其换热管内以一定比例将作为催化剂的活性炭及陶瓷拉西环均匀填充。由于其与管壳式换热器接近的结构及催化剂的均匀填充,列管式固定床催化反应器的单位体积有效反应体积较大,同时热量传递较为理想,降低了光气的高温分解率[8]。

列管式光气合成反应器的换热管中装填有活性炭,Cl2和超过理论3%(V%)的CO作为原料气,混合后送至反应器封头,自上而下通过换热管内的活性炭床进行反应[9],常温水作为冷却水逆流与之换热,将反应热通过壳程冷却水系统移出。

光气合成反应方程式如下。

受限于列管式光气合成反应器的结构及生产工艺,原料气中的少量水分并不能完全脱除,反应器换热管中的活性炭与水在高温下发生副反应产生水煤气。而副产物中的H2与原料气中的Cl2结合生成HCl气体,并进一步地被水汽吸收形成盐酸,其附着在换热管壁上导致腐蚀失效[10]。而盐酸对于300系列不锈钢发生盐酸腐蚀时多表现为点状腐蚀,并形成一定直径的腐蚀凹坑,甚至发展为穿透性蚀坑[11]。由于催化剂装填技术地局限性,各个换热管中活性炭存在分布不均匀、分布不一致等问题,使得各个换热管内气体流动阻力不均。气体流动阻力小的列管,负荷高、热量释放大、热通量过大易造成结焦堵塞,同时活性炭消耗加剧,使各换热管的反应速率不均,影响反应器的整体反应效率。

光气反应器管程为反应气体,壳程走冷却水。列管与管板角焊缝的密封性对设备的安全至关重要,接管角焊缝处施焊难度相对较大,导致在制造时角焊缝容易产生气孔等缺陷,在加上在设备服役阶段,焊缝存在被腐蚀的危险,一旦壳程冷却水渗透进入管程,甚至进入列管的反应区,就会加速活性炭的消耗,降低其作为催化剂的活性。同时反应生成的盐酸,又加剧了腐蚀的扩展,设备多形成腐蚀点,多为不规则深度不一的凹坑,当凹坑达到一定的深度后,里面的空间会导致腐蚀产物的集聚,导致腐蚀介质的浓度升高,进一步加剧腐蚀,极易出现腐蚀穿孔,甚至报废。

3 涡流检测技术

脉冲涡流技术广泛应用于无损测试和识别金属构件的腐蚀状态[12]。其通过外部系统提供的交流电在测试件内部激发涡流。而构件的腐蚀缺陷通常会引起电导率和磁导率的变化,进而导致涡流和电流的变化,磁场的相位和振幅也会相应发生变化[13]。通过与预制的标样管检测信号的对比,确定测试件的腐蚀缺陷。相较于其他检测方法,脉冲涡流法有很多优点,特别适用于列管式反应器换热管的腐蚀缺陷形成和扩展过程的连续性监测。涡流检测作为对比性检测手段,检测标样管的选择、人工对比缺陷的设置决定了对检测结果的可靠性[2]。由于光气反应器的壳程介质为冷却水,换热管的外表面不易产生腐蚀,而换热管内表面的腐蚀风险较高,因此需要有内表面人工缺陷的标样管。由于受到内表面缺陷加工的工艺限制,换热管内表面缺陷加工难度较大,因此,通过合理设计缺陷及控制标样管长度设计了内孔标样管,如图1所示。

图1 人工缺陷标样管制作

通过对标样管上已知人工缺陷的检测,确定了涡流检测缺陷深度定量分析曲线,其中人工缺陷深度由其所占公称壁厚的百分数表示,如表1所示。

表1 对比试样涡流检测结果评定表

对本文研究对象的换热管进行常规涡流检测时,发现多处腐蚀缺陷。其中最深处的凹坑达到45%,内窥镜复验结果与涡流检测结果一致。对列管编号为10-10的换热管,腐蚀深度达到45%,如图2所示。

图2 检测结果

4 仿真分析

4.1 仿真建模

以某厂光气反应器实际尺寸建模,换热管采用30°管布局角排布,管束间距84 mm,换热器具体尺寸如表2所示。该换热器为竖直放置的单管程BEM型管壳式换热器,壳程外径dshell=1 430 mm,壁厚δshell=10 mm,壳程材料为碳钢,管程材料为316 L不锈钢。换热管外径dtube=60.3 mm,壁厚δtube=3.2 mm,管间中心距L=84 mm,排布方式采用30°管布局角,管长h=2 111 mm,共计222根。折流板采用4块平行单弓形折流板,长度为壳程内径的75%,折流板中心距Lt=450 mm,距管束入口Lin=461 mm,出口Lout=300 mm。管程为气相热流体光气COCl2,全程无相变,入口温度为Tt-in=450℃,出口温度为Tt-out=80℃,操作压力为0.16 MPa;壳程为液相冷流体水,全程无相变,入口温度Ts-in=72℃,出口温度Ts-out=89℃,操作压力为0.06 MPa。

表2 换热器具体尺寸

通过MESH进行网格划分,全局网格尺寸设置采用曲率划分,最大尺寸35 mm,最小尺寸20 mm,生长率1.2;换热管处采用boi加密网格,最大尺寸11 mm,生长率1.2。所有壁面设置生成5层边界层,采用多面体网格填充生成体网格,网格总数770万,网格扭斜度低于0.7,满足计算精度要求。模型与网格如图3所示。

为消除网格数量对计算结果的影响,在相同网格划分方法下,采用不同网格尺寸分别得到520万、770万、930万、1 190万网格。计算结果表明当网格数量超过770万时换热管流速的相对误差低于2%,换热管束进出口压降的相对误差低于3%,且换热器进出口流量、流速等参数没有明显变化,考虑到求解效率及计算资源的有效利用,本文采用770万数量级的网格进行计算域流场的网格划分。几何结构与网格图如图3所示。

图3 几何结构与网格图

4.2 数值模拟结果分析

换热器的流场分布对于光气反应器换热管内的反应有重要的影响,管束内的流速不仅会直接影响到管束内部副反应盐酸的生成速率,从而影响管束的腐蚀速率。各排换热管束速度云图如图4所示。图4(a)为换热器中各排换热管束中心截面速度云图,气体从上部进口总管进入封头后直接撞击管束,经过管板溢流的作用进入管束,流经下部封头从出口总管流出。

图4 各排换热管束速度云图

正对入口总管和出口总管的管束内部的气体流速最大,气体冲击管板减速后进入的侧面管束内部的流速则相对较慢,入口封头的低速区范围明显大于出口封头低速区,出口封头内部的速度分布相对平均。图4(b)为管束入口横截面的速度分布图,中间管束的入口速度最大,随着管束所在周向半径逐渐增大,管束内部的流速逐渐递减。中心管排为第10排,其速度矢量图如图5所示,高速气体通过90°弯管进入换热器封头。由于流道扩大及压力降低,气体流态逐渐扩张,速度降低并冲击换热器管板。该换热器封头入口正对管板中心,故部分气体在较低阻碍下通过中心区域管束(管束10-8、10-9、11-8、9-8),速度较大;其余气体由于管板的存在部分以较低速度进入管束,部分沿壁面形成涡流。

图5 横截面速度云图

入口管束内部平均流速如图6所示,无论是奇数还是偶数排管束,中心管束的速度过大,最外侧管束的内部速度过小,且右侧管束的平均流速较左侧要大。由图5可知,气体进入入口管后以高速冲击弯管肘部,流速增大且形成偏流,流道尚未完全发展已进入封头,故气体流向偏向入口管方向,流场分布不对称。

图6 管束入口平均速度分布

换热器管束入口流速低于1 m/s、流速高于7.6 m/s、流速突变的管束位置,易成为管壁减薄的高风险区域。因水无法从原料中完全脱除,氯气与一氧化碳合成光气后遇水水解产生HCl;流速较低的管束中反应产物光气停留时间长,易发生水解产生HCl并被水吸收形成盐酸,盐酸接触壁面造成换热管束上端壁面点蚀;流速较高的管束中反应产生的热量不能及时交换,形成了光气合成反应的反应中心区高温区,加速了催化剂的消耗产生水煤气,进而生成氯化氢气体,被水吸收产生盐酸造成换热管束靠近上端处的壁面点蚀。

5 结论

通过对对比样管管材的筛选,对人工缺陷的优化设计能够有效提高列管式光气反应器换热管涡流检测的精度,同时涡流检测的结果能够反映管束实际情况;通过对光气反应器换热管束的仿真分析,得出换热器管束入口流速分布不均,气体流向偏向入口管方向,流场分布不对称,不利于光气反应器的反应运行;换热器管束入口流速低于1 m/s、流速高于7.6 m/s、流速突变的管束位置,易成为管壁减薄的高风险区域,该区域应为重点检测部位。

光气反应器作为极度危害介质的生产装置,其安全有序的运行对于保障企业连续生产,保护周边生存环境举足轻重。在后续的研究中,如何利用仿真分析,结合检测技术准确判断换热管腐蚀速率、判别腐蚀部位,对于确定换热管的寿命十分重要,应是进一步研究的方向。