利用滚筒生产线进行生物有机肥项目改造

崔尚宝,董正远,肖 朋,杨恒哲,王婷婷,高进华

美国等农业发达国家有机肥料用量约占肥料总用量的50%;我国商品有机肥产业初具规模,但有机肥料施用占比不到10%。

史丹利农业集团股份有限公司(以下简称公司)有机肥产品销量占比约为1.65%。公司有机肥原料来源、成分复杂,且外协代加工产品的产品指标和产品质量,公司无法直接掌控,存在有机肥料质量管理的隐患。为满足市场需求,稳定公司有机肥的产品指标和产品质量,分析、总结生产加工经验,公司在原有生产厂区对闲置的滚筒复合肥生产装置进行升级改造,建设一条100 kt/a的生物有机肥生产线。

1 生物有机肥生产工艺

生物有机肥是以生物有机质为主要原料,经过发酵熟化后,加入微生物菌剂以及其他辅助原料生产的颗粒状有机肥料。

1.1 微生物菌剂发酵

以菌体存活率为80%、菌体回收率为90%、发酵液放罐时活菌数为200亿/mL枯草芽孢杆菌菌剂、发酵液发酵前后体积比为0.9计算,则年生产10万t活菌数为3亿/g的生物有机肥共需发酵液的体积约为2 315 m3。

发酵周期定为3 d,以每年300个工作日计算,装液量按75%计,为了保障生产的连续性和稳定性,经计算分析可选择3个容积10 m3的发酵罐。

发酵出来的中间产物为液体菌液,可直接添加到有机肥中。如计划生产固体菌剂,需设置离心、干燥设备,对液体菌剂进行再加工。

1.2 有机质原料发酵

豆粕、稻壳粉、发酵菌等原料通过配料搅拌、熟化、翻堆等过程,完成发酵过程,以备生物有机肥造粒车间使用。有机肥原料发酵为好氧发酵工艺,采用桨叶式翻抛机(桨叶旋转齿式、可正反转)切削翻抛物料,翻抛时可使有机物料向后移动,每翻一次向后移动约2.2 m。

有机质原料发酵流程简单,但过程控制复杂,特别是在配料的科学性和水分、通风、温度控制上需要很强的操作经验。堆肥过程中,主要控制好温度的变化。完整的堆肥过程由低温、中温、高温和降温4个阶段组成。堆肥温度一般维持在50~60℃,最高时可达到70~80℃。堆肥温度逐渐升高的过程,是堆肥无害化处理过程。发酵前期为升温阶段,中期为高温持续阶段,后期为降温阶段。

在物料入槽24~48 h后开始用长度50 cm以上的温度计多位置测量堆肥温度并做好记录,视温度测量情况进行翻堆,直到温度下降到45℃进入后期腐熟阶段。当堆肥温度在45~65℃时,48 h翻堆1次,但当堆肥温度上升到70℃以上时,须立即进行翻堆,以提供氧气、散热使物料发酵均匀;翻堆务必均匀彻底,尽量将底层物料翻堆至中上部,以便充分腐熟,翻堆的频率视有机肥腐熟度而定。发酵温度控制在70℃以下,一般在15~20 d能达到无臭效果(具体视发酵温度及持续时间而定),即发酵腐熟完全。腐熟后的物料较发酵前颜色偏深、偏暗,为褐色或暗褐色;物料较松散,手握不黏连;有发酵香味或泥腥味,无臭味。

发酵中如发现物料过干,应及时在翻堆时喷洒水分,确保顺利发酵。

1.3 有机肥造粒

1.3.1 生产工艺

各种原料配比由中控室分散控制(DCS)系统控制,完成自动配料。经计量的原料经过皮带机先进入立式破碎机,将原料中的大块和粗筛返料粉碎;混合原料与来自细筛的细返料、旋风除尘器和布袋除尘器的返料汇合于输送带,后进入2台圆盘造粒机,再经过输送机送入滚筒造粒机进行二次造粒。成粒后的湿物料送到一级烘干机,完成颗粒状物料的脱水干燥过程。烘干后的物料经输送带进入一级冷却机,冷却后的物料不容易堵筛网,物料经爬坡皮带机先进入粗筛将大颗粒筛除,后进入细筛去除细粉。筛出的合格物料经进入二级烘干机烘干,水分达标的物料进入二级冷却机冷却,冷却过程主要是由自然空气与物料热交换以达到降温作用,同时也可将颗粒表层尚未扩散的水分移除,进一步降低物料水分。冷却后物料温度一般在45℃左右。

冷却后的物料经过精筛进料带进入成品滚筒筛再次筛分,成品进入计量带计量后进入包裹机包膜。包膜控制系统根据成品量自动调节计量泵喷膜量、扑粉喂料机扑粉量,菌剂流量与成品量按比例联锁,菌剂流量控制可通过变频控制菌剂泵实现。成品经输送带送入成品料仓,经过包装秤包装后,即可由机械手码垛机码垛贮存至成品库。

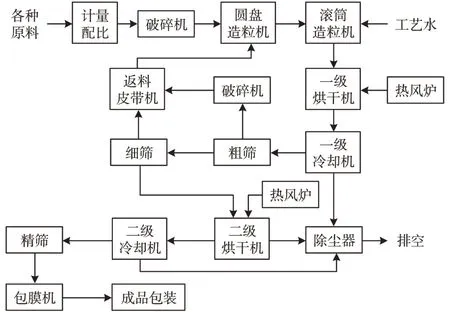

有机肥造粒生产工艺流程如图1所示。

图1 有机肥造粒生产工艺流程

1.3.2 过程关键控制点

根据配方通知单在DCS中控界面设定原料配比,按操作规程对生产设备依次开机运转,计量秤事先校核完成,设备开启之后按照作业标准指导书调节各设备参数。

投料岗位:投料时先核对原料信息与配方通知单是否一致,如果不一致及时通知值班主任更换原料。生产过程中及时投料,确保料仓不断料,并清理好现场卫生。

造粒岗位:根据造粒机内及出料皮带上的物料状态及时调节蒸汽和水流量;及时与一级烘干机司炉沟通一级烘干机炉尾物料状态,并以此调整蒸汽和水流量。

烘干岗位:一级烘干机机头温度保持在600~800℃,机尾温度保持在60~80℃;二级烘干机机头温度保持在400~500℃,机尾温度保持在50~70℃。注意观察烘干机机尾物料状态,并与造粒岗位及时沟通。

成品岗位:根据用户需要选择合适的包装袋,控制包装质量偏差在0.1%以内,确保包装袋完好无损,包装后转运至成品仓库。

2 平面布置

2.1 车间布置

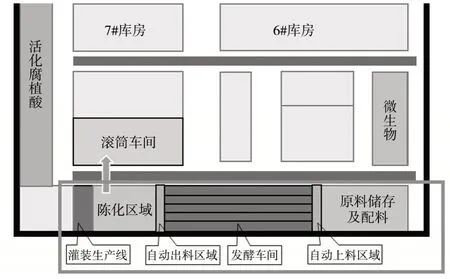

车间布置如图2所示。

图2 车间布置

2.2 车间主要设备布置

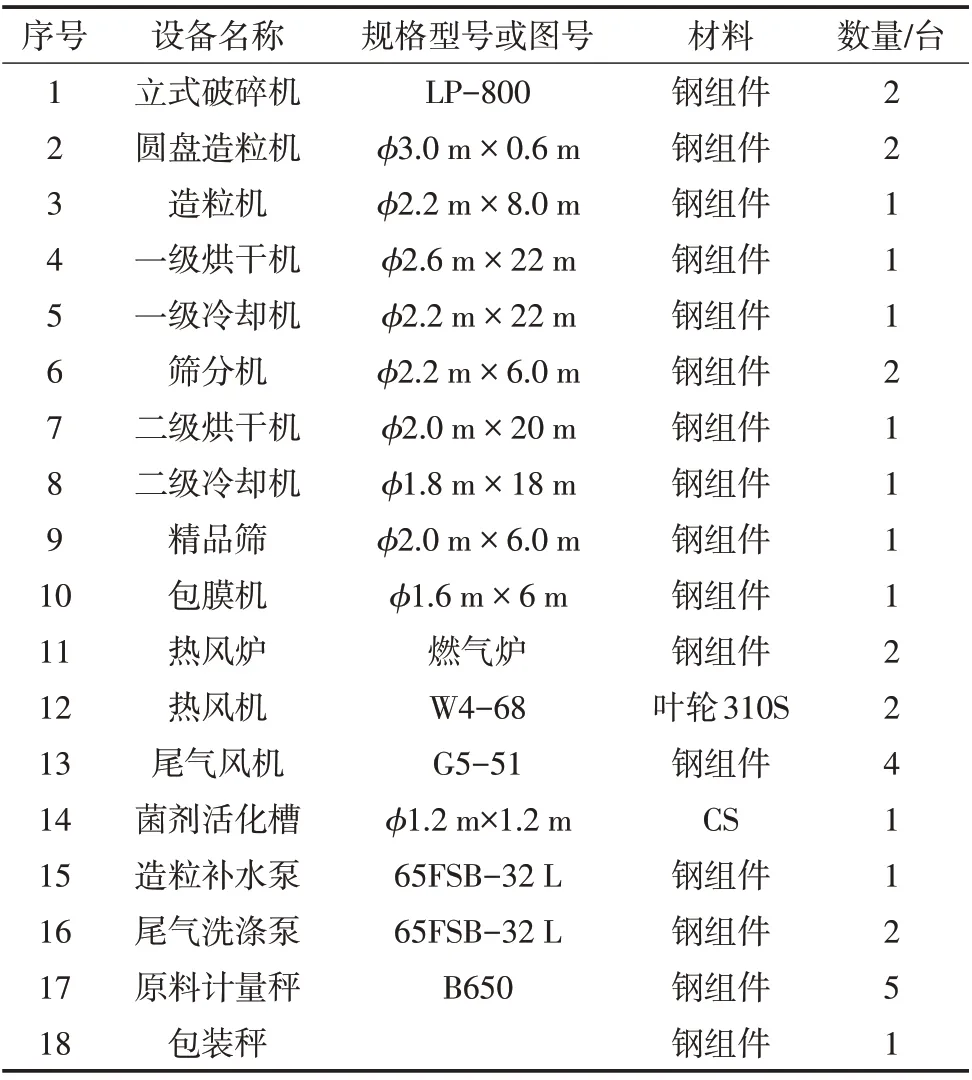

改造后主要设备见表1。

表1 改造后主要设备

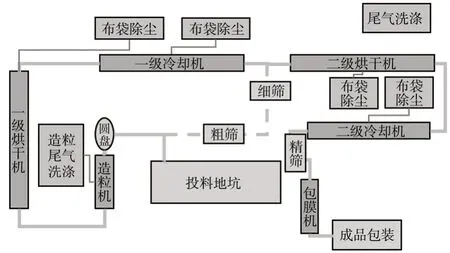

造粒车间设备平面布置图见图3。

图3 有机肥造粒车间设备平面布置

3 改造投资与收益

3.1 主要投资

(1)微生物发酵装置150万元;(2)有机质原料发酵翻抛设备50万元;(3)造粒车间工艺改造500万元,包括原有废弃设备拆除、新增环保设备等;(4)电力系统,高压线改造及高低压配电柜投资约90万元;(5)车间土建施工(含拆除转运)200万元。以上投资合计约990万元。

3.2 成本核算

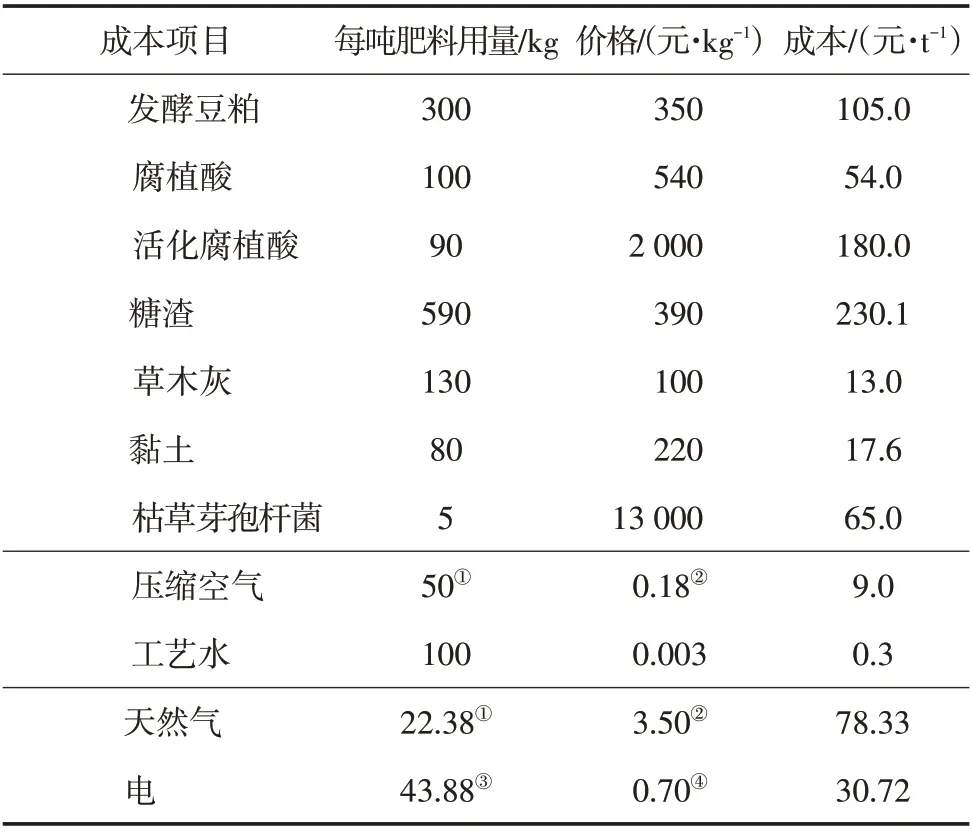

有机肥生产成本核算见表2、表3。

表2 原料及能源消耗成本核算

表3 有机肥生产人工、包装、制造及其他费用成本核算元/t

由表2、表3可知,生物有机肥w(有机质)60%,生产成本约965元/t,市场出厂价约1 300元/t,有机肥净利润按335元/t,生物有机肥市场稳定后销量10万t/a,利润可达3 350万元/a。项目效益非常可观。

4 结论

生物有机肥主要以发酵豆粕、米糠粉、糠醛渣等植物原料,经过发酵、陈化后再进行造粒。产品w(有机质)50%以上,w(N+P2O5+K2O)≥5%,生产过程安全环保,经济效益明显,为公司增加新的经济增长点。经过改造后试生产,班产量超过100 t,生产成本测算完全符合预期,因此该项目的改造是完全成功的,具体可推广性和复制性。