芯棒横移车设备优化研究

畅兴刚

(太原重工股份有限公司,山西 太原 030009)

包钢无缝100连轧项目中,芯棒横移车采用了空中横移机构,对芯棒起到了保护作用,其运行节奏也满足设计运行的要求,但使用过程中该处成为了整个生产节奏的瓶颈。为进一步优化提高,特对该机构进行了理论分析研究,并结合现场实际进行了对比,确定其优化的方向和空间,更好地服务生产。

1 原有设备的分析和计算[1-3]

1.1 芯棒横移车运行学分析计算

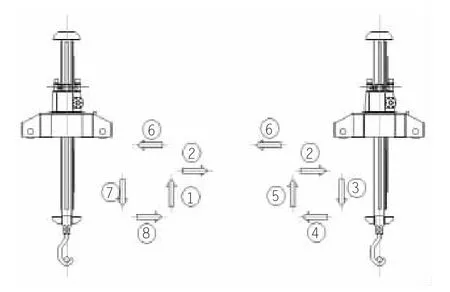

芯棒横移车(见图1)完成一个循环需要进行如下操作:

图1 芯棒横移车循环周期图

1)冷却后芯棒提升至最高位。芯棒经轧制后温度过高,需经过冷却水冷却后被移送至冷却装置出口辊道上。此时,芯棒横移车料钩处于辊道下方,当检测到芯棒后,启动提升电机将芯棒提到最高位。

2)芯棒小车行走至预穿工位。当检测元器件检测到芯棒已到最高位后,行走电机启动,将带芯棒的横移车平移至预穿工位。

3)料钩下降至最低位。横移车到达预穿工位后,提升电机启动,芯棒下降至预穿工位。此时注意芯棒下降速度控制,不允许出现芯棒磕碰现象,芯棒落在预穿辊道后,横移车料钩继续下降至最低位。

4)芯棒横移车平移出预穿工位。检测到芯棒横移车到达最低位后,行走电机启动平移向后退出预穿工位。

5)料钩提升至最高位。检测到芯棒横移车退出预穿工位后,提升电机启动,将料钩提升到最高位。

6)芯棒横移车行走至待料位。检测到料钩最高位后,行走电机反转将横移车平移回退至提升待料位。

7)料钩下降至最低位。横移车平移到待料位后,提升电机下降至最低位。

8)芯棒横移车平移至接料位。料钩到最低位后,行走电机启动,将横移车从待料位平移至冷却装置出口辊道下方待料,待下一支冷却芯棒到位后继续下一个周期操作。此过程共8个动作。其中,提升高度为1.9 m,行走距离为6.75 m,完成一个轧制周期时间不超过32 s。这就对设备的稳定性和控制精度提出了较高的要求。

根据芯棒横移车运动轨迹特点及轧制周期要求,结合电机特性曲线,对行走电机和提升电机动作进行了动作分解,应用计算初步对芯棒横移车进行了时间分配(见下页表1)。

根据表1和行走距离,假定加减速时间均为1 s,且加减速加速度一致,可以初算出行走和提升的速度:

表1 芯棒横移车运动时间分配表

式中:v0为行走/提升的速度;s为行程;a为加速度;t为总时间。

v提升=0.65 m/s,v行走=1.65 m/s。

受短行程影响,加减速时间较短,按0.5 s加减速进行计算,式(1)和式(2)变更为:

则:v行走=0.75 m/s。

综合考虑,取v提升=0.85 m/s、v行走=2.1 m/s作为提升和行走的初步最高速度。

1.2 芯棒横移车动力学分析计算

芯棒总长16 m,另受周边设备影响,横移车支撑梁跨距将增大到18 m。芯棒横移车采用单梁结构,行走采用齿轮齿条驱动,提升采用链轮链条装置进行驱动。单梁结构梁截面为长方形,根据梁的受力和变形挠度[2],由公式(5)和(6)可以得出梁的截面积。

式中:fmax表示梁的最大变形量;F表示梁的质量及外力的总和;l表示铰点位置长度;G表示材料的弹性模量;I表示梁惯性量;Wt表示梁的抗弯截面模量。

计算得出梁的截面为:高度为900 mm,宽度为500 mm,高度方向板厚为20 mm,腹板厚度12 mm。再加上提升和行走机构的安装板,单梁质量约为11.3t。

1.2.1 提升电机的选择

根据芯棒质量及吊具质量,由公式(7)和(8)可以计算出提升电机的功率。

式中:J1表示吊具、芯棒等起吊所需物品折算到电机输出轴上的转动惯量;J2表示电机本身折算到输出轴的转动惯量;m表示吊具、芯棒等的质量;r表示卷筒半径;i表示减速比;ω表示角加速度。

可以得出,提升电机功率P=75 kW。

1.2.2 行走电机的选择

依据横移小车的质量(含提升和行走机构本身质量),根据公式(7)和(8)可以计算出行走电机功率P=132 kW。

通过电机发热校核可以计算出行走和提升电机功率的发热系数均小于1,故满足使用要求。

根据选择重新计算芯棒横移车的轧制周期,计算结果为轧制周期T=30.8 s≤32 s。现场实测,其轧制周期T=31.5 s,这是由于整体设备质量较重、单梁横移车结构较高、惯性量较大、起停速度较慢引起的。

1.3 芯棒横移车目前使用状况及分析

芯棒横移车目前在正常使用中,现场存在以下的问题:

1)芯棒横移车运行周期较长,限制了轧机的提速空间。轧机目前的轧制周期为28 s,32 s左右的芯棒横移车周期对轧机影响较大,限制产能的提高。

2)芯棒横移车单梁结构设计,重心较高且质量较大,起制动惯性大,设备稳定性差,定位精度不高,由于重心问题导致横移车速度无法提升。

3)芯棒横移车吊具采用横梁式,为防止下挠而结构截面大、质量大,使得提升电机的主要负荷为起吊吊具质量。

2 芯棒横移车结构优化方案及措施

通过上述分析,芯棒横移车目前存在的问题归纳为两点:单梁横移车结构虽简单,但设备质量大、重心高,不易实现快速准确定位;横移车吊具限制了起吊的速度和节奏。

对此,我们对芯棒横移车进行了优化改进。

2.1 双梁代替单梁

双梁代替单梁,设备质量、重心高度双双降低,更适合设备运行。

根据公式(5)和(6)计算可知,采用两件490×260×20×10的方梁能够满足挠度及强度要求,其中,方梁高度为490 mm,宽度为260 mm,高度方向板厚为20 mm,腹板厚度10 mm,横梁的质量由原11.3 t减轻至9.5 t,其重心更是降低到了轮轴中心附近,这种设计更有利于设备的起制动性能。根据公式(7)和(8)计算可知,当行走速度在2.5 m/s时,行走电机的功率选用110 kW就能满足使用要求,横移车行走时间可以缩短为4 s。

基于SolidWorks中Simulation分析,可以看出,双梁代替单梁后,与原单梁横移车比较,设备的最大弯曲挠度和最大弯曲强度更接近于双方的理论值,设备设计更合理。分析结果见图2。

图2 双梁小车体弯曲强度和挠度分析

2.2 采用齿轮齿条传动代替链轮链条传动

采用齿轮齿条传动代替链轮链条传动后,吊具更轻巧,传动效率更高,提升装置质量大幅度降低。

芯棒起吊采用6件单独的吊钩通过齿轮齿条集中进行传动,吊钩采用长方形梁截面,抗弯效果好,在刚度相同的条件下,整体吊具质量由原5 t降至3.6 t。同2.1相同计算可知,当提升速度可以达到1 m/s时,电机功率由原75 kW降至45 kW,节约能耗的同时也降低了设备总质量。

3 芯棒横移车运行优化及措施

3.1 高速运动横移车设备稳定性及准确性优化

横移车提升和行走机构如果想要快速、准确,其稳定性能是必不可少的,采用大截面薄壁型钢是提高横移车刚性的较好办法。本项目采用薄壁钢板焊接式形成大的抗弯截面方梁,既提高了设备的刚度和抗挠度,又降低了设备的质量和整机的能耗。

此外,横移车能够快速、准确运行的重点在于设备结构上。需要通过以下几个方面进行优化:

1)驱动方式上采用较为精确的齿轮齿条型式,定位更加准确可靠。

2)驱动齿轮、行走轮及设备重心轴线尽量重合。驱动轮与设备重心不一致,设备运行时会围绕重心产生一个扭矩,不仅使设备稳定性降低,而且增加了能耗,不利于设备运行。故采用双梁结构,降低设备重心,提高行走驱动轴线高度,使驱动齿轮、行走轮及设备重心轴线三线合一,进一步提高了设备的稳定性。

3.2 频繁起制动电动机及减速比匹配优化

横移车要求快速频繁起制动,电动机的转动惯量与额定转速平方的乘积最小时,能获得启动、制动最快的效果,即公式(9)和(10)。

其最佳传动比为:

式中:JD表示电动机自身转动惯量;nN表示电动机额定转速;Jm表示横移车转动惯量;nm表示横移车行走速度;iJ表示最佳减速机传动比。

根据公式(9)和(10)可以计算出,提升最佳速度为1.5 m/s,行走的最佳速度为1.75 m/s。

综合电机功率等因素,取提升最佳速度为1 m/s、行走最佳速度为2 m/s作最佳选择。

4 结论

芯棒横移车作为芯棒移送中效果较佳的输送方式[4],设备不仅要安全、可靠,而且做到快速、准确且能耗低。通过理论计算及分析,得到以下结论:

1)芯棒横移车选择双梁结构型式要优于单梁结构。

2)芯棒横移车提升机构选用齿轮齿条式,精度更高,能耗较低。

3)匹配合适的传动比可以获得高精度、低能耗的传动效果。