混凝土长侧墙结构收缩裂缝探讨

李 辉 吴锦辉 王茂泉

(东莞市力恒混凝土有限公司)

混凝土是使用最广泛的建筑材料,随着基础建设的开展,混凝土的应用量与日俱增,伴随着施工技术、机械技术的进步,混凝土从最开始的普通混凝土向泵送混凝土、大流动性混凝土、自密实混凝土、高性能混凝土、超高层泵送混凝土、清水混凝土发展,同时,建筑结构也逐渐呈现出超长、超高、超大、超深的趋势,这些使得混凝土结构的裂缝越来越普遍,除了个别的特殊重大工程,已经很难避免裂缝的产生,成为了一种质量通病。两种最常见的裂缝一是板面由于早期失水造成的收缩裂缝,另外一种则是长侧墙的规则性竖向裂缝,对于板面失水形成的裂缝,可以通过提早养护时间和薄膜覆盖等方式进行避免,对于长侧墙的规则性裂缝,一般的技术手段则比较难完全避免,但也可以做到尽量减少裂缝的产生,本文就这方面进行初步探讨。

1 裂缝表征和成因

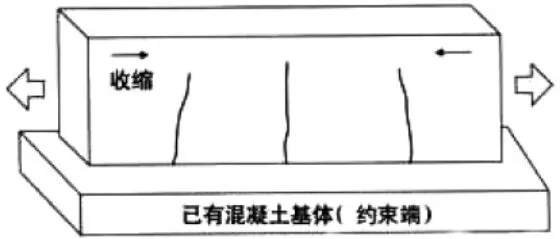

长侧墙裂缝呈现的规律性比较强,距离两端一定位置时开始出现裂缝,大约每隔20~30cm出现一条几乎与侧墙垂直的竖向裂缝,对于有底板和顶板约束的长侧墙,裂缝中间宽两头窄;出现裂缝的时间大约为拆模后3~5天,一个星期左右基本稳定,不再产生新的裂缝,原有的裂缝也不会继续扩大。

我们知道,混凝土的抗拉远低于混凝土的抗压强度,一般只有抗压强度的1/15~1/12,而对于长侧墙结构,其开裂主要是由于湿度变化造成干燥收缩和自收缩,产生收缩变形,同时叠加温度变化造成温度变形,两种主要变形在受到底板和顶板混凝土的约束时产生拉应力,当拉应力大于混凝土的抗拉强度时,出现裂缝。

因此,控制开裂主要手段:控制形变、减小约束、提高混凝土抗拉强度。

图1 收缩与约束示意图

控制形变:首先在自身收缩变形方面,控制混凝土的收缩性能;其次,在温度变形方面,控制混凝土结构内外温差、温升温降速率是关键,墙体发生裂缝的时间主要在降温阶段,受老混凝土(基础底板)的约束较大,散热差,急剧的温升温降,特别对于地下室剪力墙内面和外面温差太大,内面几乎是一个封闭的空间散热差,外面则直接接触自然温度,变化很大。

减小约束:在施工和设计时有针对性的进行布筋改善,底板浇筑完成后及早进行侧墙浇筑,使底板和侧墙尽可能收缩同步。

提高混凝土抗拉强度:合理选用原材料和配合比设计,使用功能材料等提高抗拉强度。

取开裂控制系数1.4,即抗拉强度/拉应力≥1.4时,认为不会出现裂缝(国标大体积混凝土中取值为1.15),1.4≥抗拉强度/拉应力≥1时,存在开裂风险,1≥抗拉强度/拉应力时,一定开裂。

2 混凝土配合比设计原则

使用低水化热水泥:选用低水化热和低含碱量水泥,避免使用早强水泥和高C3A含量的水泥,掺加粉煤灰等矿物掺和料,降低水泥用量。水泥比表面积宜≤350m2/㎏、C3A≤8%、碱含量≤0.06%,尽可能选用标稠小、不带R、三天强度不高、二十八天强度正常的水泥;

提高混凝土匀质性:使用性能优良的聚羧酸减水剂,降低单位用水量,降低胶凝材料用量,提高混凝土的和易性,使骨料分布均匀,保水效果好,不容易离析泌水;

降低混凝土收缩:选用粒型级配良好、空隙率小的粗细骨料,加大粗骨料用量,减少细骨料用量,降低混凝土浆体体积;选用热力学良好的骨料,减少温度变形;控制合适的坍落度,尽量≤180mm;掺加补偿有效果的收缩材料,补偿收缩;

提高混凝土抗裂性能:适当采用纤维等功能材料,选择单掺或复掺,提高混凝土的抗裂性能。

3 配合比用混凝土原材料

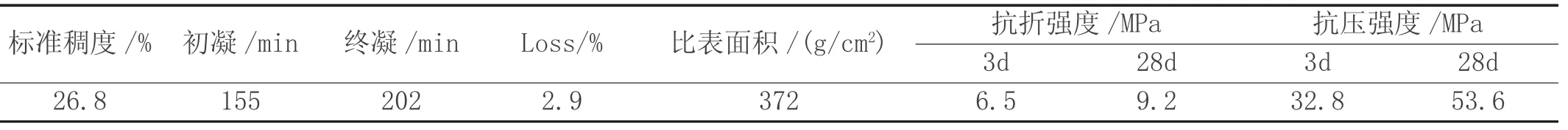

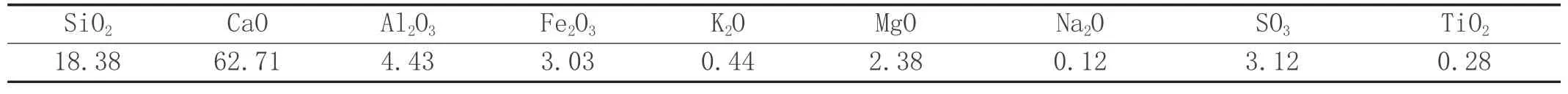

⑴水泥:封开华润P.II42.5R,其性能技术指标如表1、表2、表3。

表1 水泥物理性能

表2 水泥化学组成

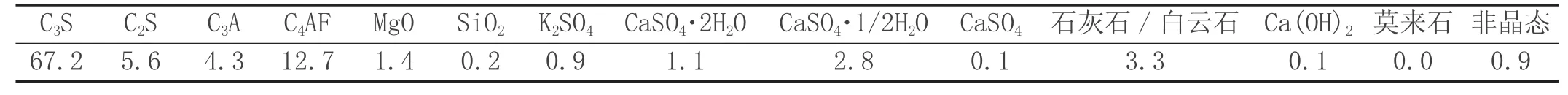

表3 水泥矿物组成

⑵粉煤灰:沙角电厂II级粉煤灰,其技术指标如表4。

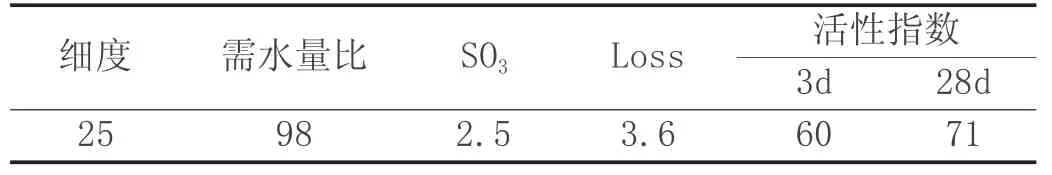

表4 粉煤灰性能指标(%)

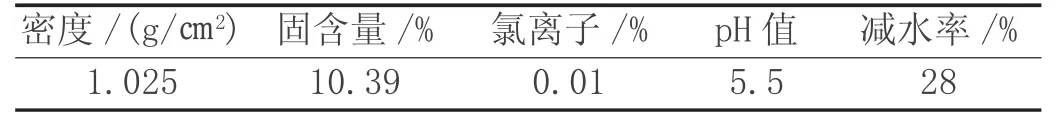

⑶外加剂:江苏苏博特高性能外加剂,其技术指标如表5。

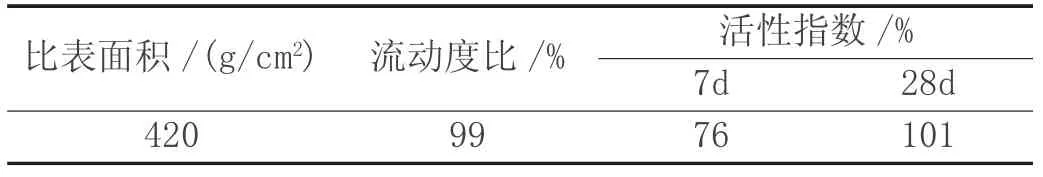

表5 矿粉性能指标

⑷砂:深圳砂场的水洗砂,其技术指标如表6。

表6 砂性能指标

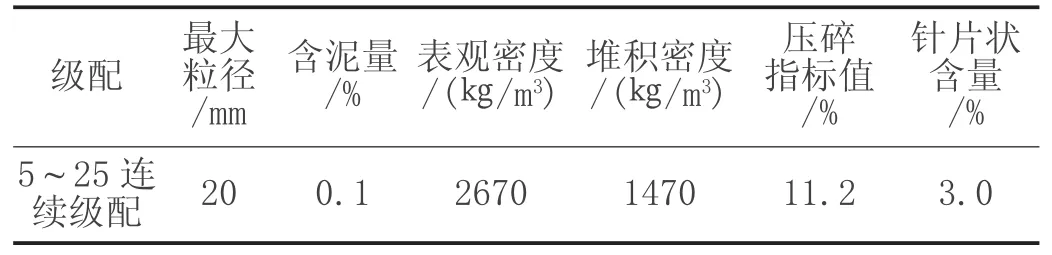

⑸碎石:广东肇庆天宇石场,其技术指标如表7。

表7 碎石性能指标

⑹矿粉:广西柳州钢铁厂S95级矿渣粉,其技术指标如表8。

表8 矿粉物理性能指标

4 配合比试验

⑴试验方法:按照《普通混凝土长期性能和耐久性能试验方法》GB/T50082中接触法测量在无约束和规定的温湿度条件下混凝土试件的收缩变形性能。使用尺寸为100mm×100mm×515mm的棱柱体试模成型试件,每组成型3个试件,试件两端预埋不锈钢测头(20mm×35mm),24h后拆模,马上置于(20±2)℃,相对湿度(60±5)℃的恒温恒湿环境中,使用HSP-540型卧式收缩仪,数显千分表读数,立即测量试件的长度,作为试件的初始长度值,然后分别测量2~21d龄期的收缩变形值(按加水时间计)。混凝土的收缩率按照式⑴计算:

式中:

εst——试验期t(d)的混凝土收缩率,t从混凝土加水时算起;

L0——试件的初始读数;

Lt——试件在试验期t(d)时测得的长度读数;

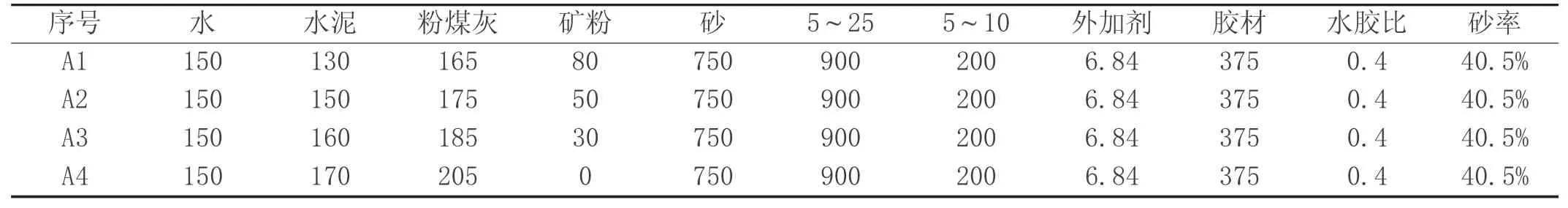

表9 混凝土配合比

Lb——试件的测量标距,即有效长度,用混凝土收缩仪测量时应等于两侧测头内侧的距离。

取3个试件的算数平均值,计算精确至1.0×10-6。

图2 搅拌站混凝土收缩试验

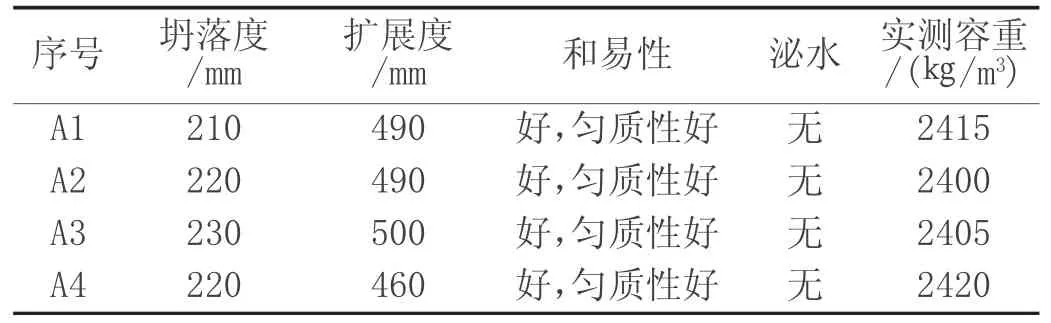

⑵拌合物性能(见表10)。

表10 拌合物性能

优异的和易性,良好的匀质性是提高混凝土抗拉强度的有力保证。

⑶硬化混凝土性能。

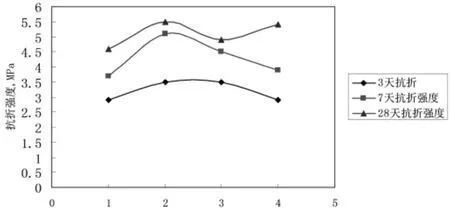

3天的平均抗折强度为3.2MPa,抗折强度最高的为A2(3.5MPa)和A3(3.5MPa);7天的平均抗折强度为4.3MPa,抗折强度最高的为A2(5.1MPa);28天平均抗折强度为5.1MPa,A2最高为5.5MPa,A1最低为4.6MPa。在水胶比为0.4时,抗折强度均可以到达4.5MPa以上。

图3 混凝土抗折强度

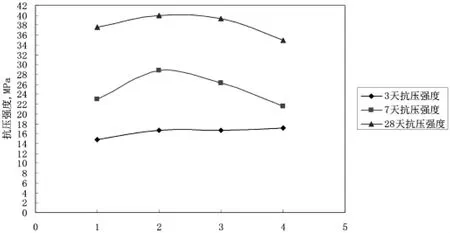

3天的平均抗压强度为16.3MPa,抗压强度最高的为A4(17.1MPa),其次为A2(16.7MPa)和A3(16.6MPa);7天的平均抗压强度为24.9MPa,抗压强度最高的为A2;28天平均抗压强度为38.0MPa,A2最高为39.9MPa,A4最低为35.0MPa。在水胶比为0.4时,抗压强度均可以到达35.0MPa以上。

图4 混凝土抗压强度

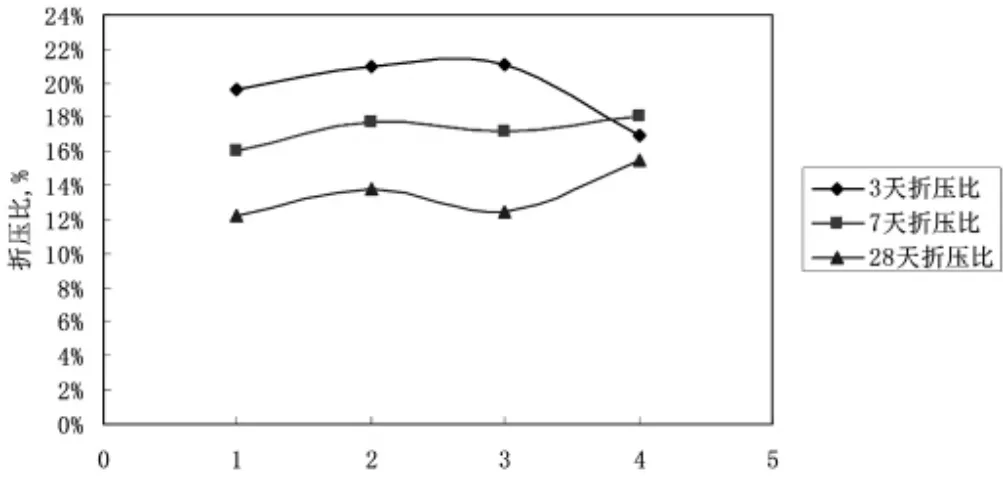

在0.4水胶比时,3天的平均折压比为20%,7天平均折压比为17%,28天平均折压比为13%,28天的折压比低于早期的折压比。

图5 折压比关系

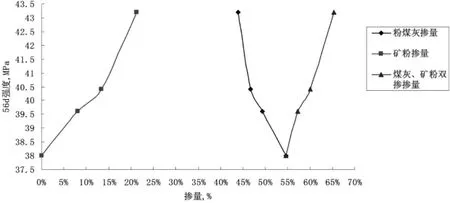

0.4水胶比情况下,矿粉掺量在0%~21%范围内,随着矿粉掺量的增加,56d抗压强度增加;粉煤灰掺量在44%~55%范围内,随着粉煤灰掺量的增加,56d抗压强度降低;粉煤灰加矿粉双掺在55%~65%范围内,随着水泥用量的减少,强度增加。由此可以看出,在上述参量范围内,28d~56d抗压强度的增长受矿粉的影响大,且矿粉的影响量超过了粉煤灰的影响量,与水泥用量关系不大,主要受矿物掺和料中矿粉的影响。

首选A2、A3配合比,其次选用A1配合比。

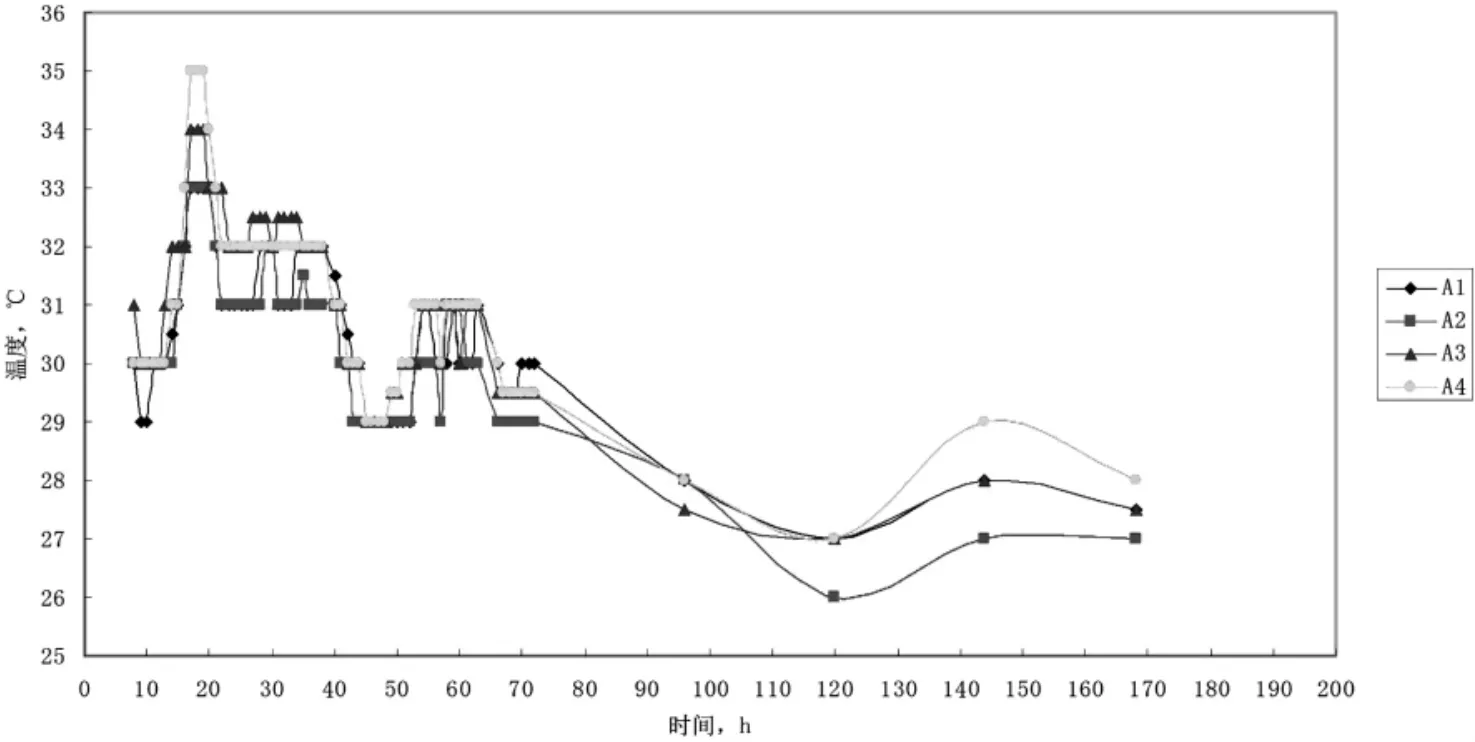

⑷中心温度变化。

图6 矿物掺和料与抗压强度关系

使用瑞士Proceq公司的Hygropin(温湿度测试仪)对成型25L桶装混凝土样品进行中心温度测试,在试块接近初凝时,将测试空心杆插入试件的正中心,每隔一个小时将探头放入空心杆中间,稳定1min,然后直接读取试件中间的温度。

从图7可以看出,在最初的20小时左右,温升达到峰值,30小时左右下降,50~60小时又稍微有温升,从70小时候开始下降。总体来说A4的绝对温升最高,A2最低。

图7 25 L中心温湿度

A4的水泥用量最多,温升最高,其次为A3和A2,A2和A3比较接近,A1的水泥用量最少,10小时左右的温升最低。由此也可以看出温升主要受水泥用量多少的影响,水泥用量越少,温升越低。注意观察到虽然A1、A2、A3水泥用量有差别(A1:130,A2:150,A3:160),但是温升总体相差不大,而A4只比A3多用10kg水泥,温升却比较明显,可以理解为在水泥用量达到一个阈值后对温升影响的敏感性增强。

选用A1、A2、A3配合比合适。

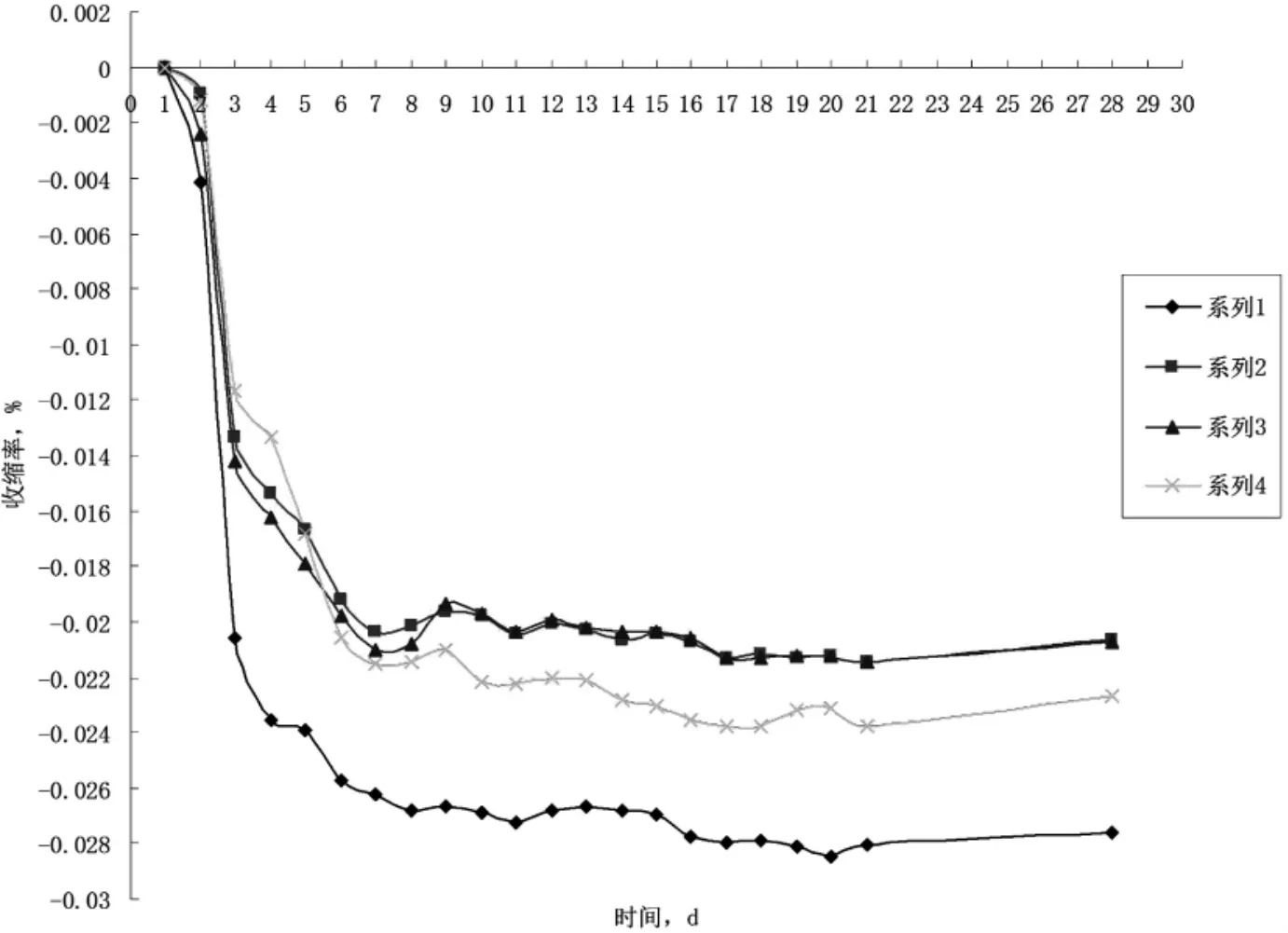

⑸收缩性能。

从图8可以看出发生收缩最大的时候是第二天到第三天时间,特别是A1的幅度达到了0.016;A2、A3两条曲线重合率较高,其收缩值均较接近;A1的收缩率均大于A2、A3、A4,3天之后A1比A4平均高0.006,A1比A2、A3平均高0.008;A4在5天以前,收缩量最低,在第6天时,超过了A2和A3的收缩量,超过了约0.002。

图8 收缩曲线图

在0.4水胶比时,从配方可知,A1的水泥用量最少,矿粉用量最多,收缩值最大,可见矿粉用量较大时,在前21天内,收缩量受矿粉的影响很大;而A2、A3的水泥和矿粉量相差不大,收缩相近且低于A1;A4的水泥用量最多,没有加矿粉,掺和料全部为粉煤灰,极大的降低了早期的收缩,特别是在5天前,但是随着粉煤灰的二次水化反应的增加,以及较A2和A3水泥用量多,5天后的收缩逐渐超过A2和A3,但是比A1低,可见大掺量粉煤灰在前21天内比大掺量矿粉的收缩量要低。

如果要从此四组配合比中选出较合适的配合比,可以从A2和A3中考虑,结合抗压、抗折强度,选用A2配合比。

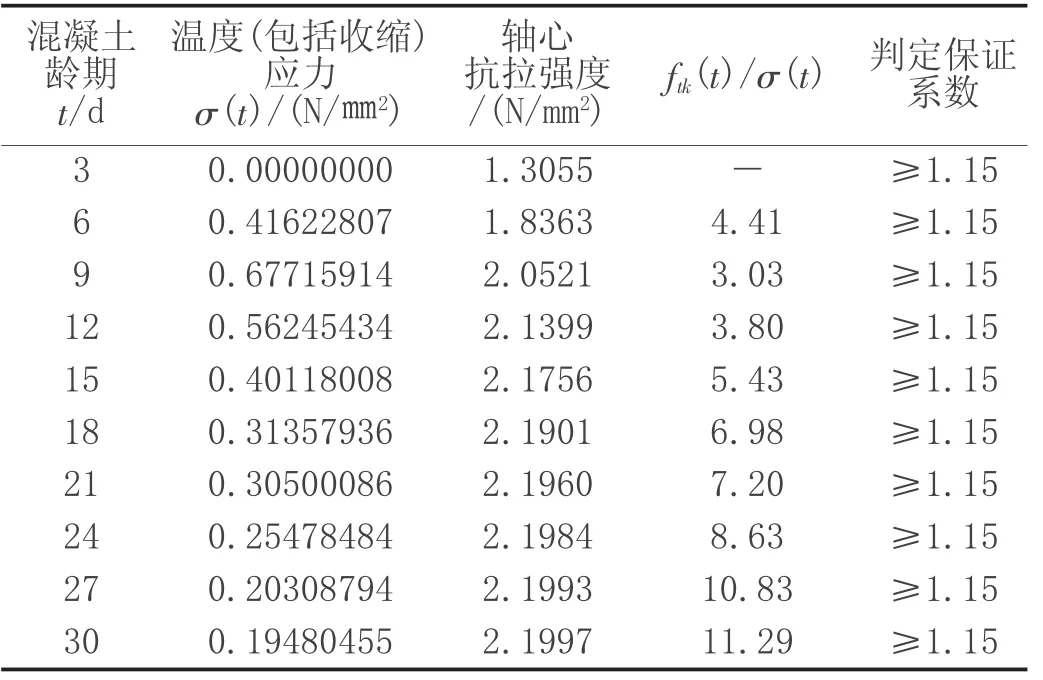

5 温度应力验算

按照《大体积混凝土施工标准》GB50496-2018附录B进行温度应力和收缩应力计算,按照防裂安全系数1.15,选用A2配合比进行温度应力验算,验算结果如表11所示。

表11 A2配合比温度应力验算

各龄期混凝土ftk(t)/σ(t)均满足≥1.15且全部满足≥1.4,根据计算结果分析可知,由于降温和收缩产生的温度应力小于混凝土的抗拉强度,A2配合比可行。

6 总结

造成剪力墙长侧墙结构出现裂缝的主要原因是湿度和温度的变化,形成变形,造成混凝土的收缩应力和温度应力叠加大于混凝土的抗拉强度,目前按照搅拌站的技术力量和检测手段,以及普通工程的投入不注意温湿度的控制,很难完全避免该类裂缝的形成。为了尽可能减少该类型裂缝的出现,应从以下几方面着手:

⑴使用合格的原材料,控制骨料的含泥量,使水泥的C3A不超过8%,尽可能选用早期强度不高、后期强度增长较好的水泥;

⑵配合比设计时,在保证混凝土56天强度符合要求的前提下,尽可能地多加矿物掺和料,使用粉煤灰和矿粉双掺;

⑶控制较小的坍落度和砂率,多用骨料;控制好混凝土的匀质性,提高混凝土的抗拉强度;

⑷延长混凝土的凝结时间,延缓水化温升的时间;

⑸降低混凝土的入模温度,避开高温期间施工,从而降低混凝土的总温升,降低温降速率;

⑹选用合格的功能材料,纤维等可以增加混凝土的抗拉强度,膨胀剂可以补偿混凝土的收缩性能,另外还可以选用减缩型外加剂;

⑺重要工程建立温控、湿控措施,建立监测流程,做到温度、湿度可控,精准把控,减少裂缝的产生。