凸轮轴感应热处理时工艺参数的选取

张雷雷,张晓云

陕西柴油机重工有限公司 陕西咸阳 713105

1 序言

凸轮轴是柴油机中最为关键的零部件之一,直接影响柴油机运行时的稳定性和使用寿命。凸轮轴在工作时常会以较高的速度旋转,因而凸轮片上会承受较大的应力,使凸轮片的磨损较为严重,同时轴径上也会承受一定的扭矩,这就要求凸轮轴表面具有一定的耐磨性,而轴径处需要有一定的韧性[1]。通常为了满足上述要求,往往会对凸轮轴进行感应热处理,使凸轮轴表面具有一定硬度的同时,内部仍具有一定的韧性。

感应热处理就是利用感应器在通入交流电时会产生一个磁场,当感应器内放入工件时,工件表面会产生相应的感应电流,而此时电流在工件表面会形成一个封闭回路,称之为涡流。涡流能够将电能转变成热能,使工件表面瞬时产生高温,达到奥氏体状态,然后在淬火冷却介质中快速冷却,使工件表面产生马氏体组织。感应热处理方式具有效率高、操作简单、不易氧化脱碳及污染小等特点,已广泛应用于曲轴轴颈[2]、气门杆[3]、凸轮轴[4]等工业生产中。

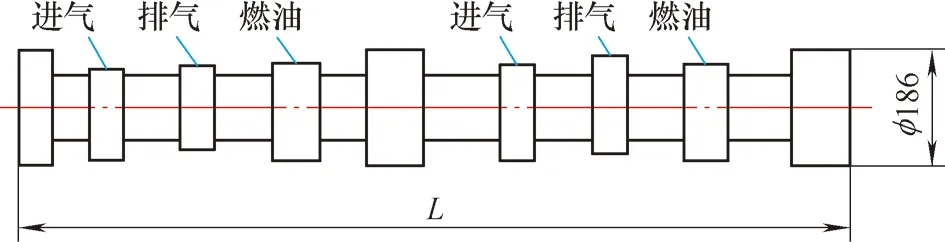

本文以某型号柴油机的凸轮轴(见图1)为例,简要介绍其在感应热处理时工艺参数的选取,为其他工件感应处理时工艺参数的选取提供参考。此凸轮轴所用材料为55钢,化学成分见表1。

图1 某型号凸轮轴结构

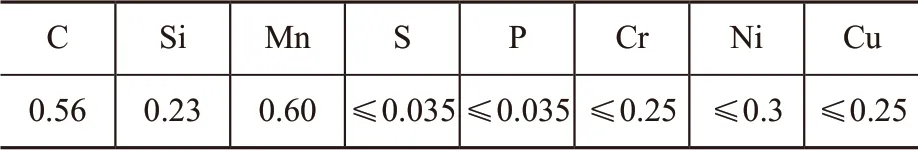

表1 55钢凸轮轴化学成分(质量分数) (%)

2 感应器的选择

感应器作为感应热处理设备最重要的组成部分,对感应热处理的质量具有极大的影响,原则上对不同的工件要设计不同的感应器。凸轮轴上的凸轮片分为进气凸轮、排气凸轮和燃油凸轮,由于三种凸轮片的型线各不相同,因此必须设计三种不同的感应器,图2~图4为根据三种凸轮片设计的三种不同的感应器实物照片。

图2 燃油凸轮感应器

图3 进气凸轮感应器

图4 排气凸轮感应器

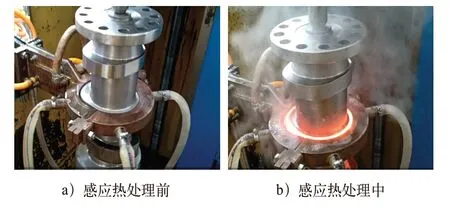

3 感应距离的选择

在感应热处理之前,需要将工件与感应器装夹完毕,这时就需要调节感应器与工件之间的距离。感应器与工件之间距离太大或太小,都会造成感应热处理的失败,因此应根据工件形状和设备功率要选择适宜的感应距离。对于凸轮轴而言,由于其基圆与凸轮型线的曲率不同,因此基圆与型线到感应器的距离也是不同的。在本试验中,基圆到感应器的距离约为3mm,凸轮片型线顶端距感应器的距离约为4.5mm,使整个凸轮片均匀地处于感应器的中间,这样可以避免在凸轮轴某一侧出现电流过于密集的情况,防止其产生过烧、过热等现象。图5所示为凸轮轴在现场装夹完毕后,感应过程中的实物照片。

图5 凸轮轴感应过程实物照片

4 感应频率的选择

根据工件感应淬硬层深的要求,选择感应频率。一般感应淬硬层深要求在1~2.5mm的工件,选择高频感应热处理,而感应淬硬层深要求在3~10mm的工件,选择中频感应热处理,即感应淬硬层深要求较浅时,选择高频,感应淬硬层深要求较深时,选择中频。确定好使用中频或高频之后,再根据实际的感应淬硬层深要求和工艺,选择合适的感应频率。本试验中凸轮轴感应淬硬层深要求为5.5~8.5mm,因此选择中频感应热处理,感应频率为4000Hz。

5 变压器匝比的选择

变压器匝比的选择可根据发电机的电压和电流来确定,当发电机的功率达到额定功率时,如果此时的电压低于额定值,而电流值又很小,则说明匝比的选择过大,应适当减小匝比;如果电流值超过了其额定值,而电压值低于其额定值,则说明匝比的选择过小,应适当增加匝比。通过这种方法可以选择合适的匝比数,当确定了匝比数后,再调节电容量,使功率因数cosψ尽可能地接近于1,此时,设备可以输出最大功率。本试验中,根据设备及感应器的大小,综合所有因素后选择的匝比为18 : 1。

6 加热时间的选择

加热时间作为感应热处理中最重要的工艺参数,是衡量感应热处理是否达标的重要指标,也是决定感应热处理成功与否的关键。若加热时间过短,则工件未能达到奥氏体状态或未完全奥氏体化,会使淬火后表面出现非马氏体组织,硬度降低并产生软点,造成淬火失败。若加热时间过长,则容易使工件的局部温度过高,出现烧化现象,得不到理想的晶粒组织。同时,由于温度过高,冷却时因冷却速度过快而极易出现裂纹,造成工件的报废。因此,在加热时间的选择上,应充分考虑设备功率、工件材质、感应线圈到工件的距离等因素,选择适宜的加热时间。本试验中,选择加热时间为9~10s。

7 淬火冷却介质的选择

淬火冷却介质是感应淬火中另一个重要的参数,在冷却过程中,工件的冷却速度一定要大于临界冷却速度,这样才会产生马氏体组织,否则将会产生非马氏体组织,降低马氏体组织的含量,从而降低了工件硬度。同时,冷却速度也不宜过快,否则容易造成工件的开裂。在淬火冷却介质的选择上,应充分根据其自身的冷却能力、实际的冷却时间,来确定合适的淬火冷却介质。对于要求较快冷却的工件,可以选择水或浓度较低的PAG溶液来冷却。另外,也可以设计较多的出水孔,使单位时间内流出的淬火冷却介质更多;对于要求较慢冷却速度的工件,可以选择冷却能力较弱、浓度较高的PAG溶液,同时,也可以适当减小淬火冷却介质流出的量,来减缓冷却速度。在实际生产中,应每隔一段时间检测一次淬火冷却介质的浓度,防止淬火冷却介质因受到污染或长时间放置而使浓度发生变化。在本次试验中,选择浓度为15%的AQ251作为淬火冷却介质,冷却时间30s。

8 结束语

本文以船用柴油机中的凸轮轴为例,简要介绍了凸轮轴在感应热处理过程中几个重要工艺参数的选择,为同行日后做类似的感应热处理提供参考。在本文所采用的工艺参数下,凸轮轴感应淬硬层深可达6.2mm,硬度为62HRC,晶粒度达到7级,各项性能指标均满足要求。

随着工业的不断发展,自动化程度越来越高,相继出现了智能化的感应热处理设备,减少了人为操作的误差,确保了工艺参数的准确性,提高了加工效率,为企业加工高质量的产品奠定了基础。