云边端构架下PDA采集系统在线材产线上的应用

吕伟华

(宝山钢铁股份有限公司钢管条钢事业部 上海:201900)

1 研究背景

线材生产线一般由步进式加热炉、粗轧机组、中轧机组、预精轧机组、精轧机组、减定径机组、吐丝机组、斯太尔摩线和PF线等组成,全线采用全连续无扭控轧工艺。典型的生产线一般配置30个机架,产品规格涵盖Φ5~Φ25mm,尺寸精度可达±0.1mm。设计速度为120m/s,保证速度为110m/s。线材轧机是轧钢厂中轧制速度最快的轧机。随着冶金自动化和工艺技术的进步发展,在系统数据采集时,对数据检测速度、数据分析功能以及不同控制系统连接的灵活性方面提出了更高要求。特别是对于高速线材生产线的数据采集,依靠原有的常规组态软件,已经无法满足50ms以下或者更高速的数据采集要求。因此,寻找一种与常规控制系统程序连接方便、系统采样跟踪速度更快、结构相对简单的技术手段,已经成为必然。

PDA(Process Data Acquisition)数据采集系统是基于PC的数据采集系统,它的数据采集范围涵盖了PLC、变频器、仪表等现场总线上的数据及控制流程中的模拟与数字信号。PDA数据采集系统支持TCP/IP,OPC,Profibus DP,Modbus等多种通信协议。

宝钢股份于2020年启动了智慧制造大数据中心的建设,意在谋划新一代的信息化架构演变。这一新型架构将呈现出“云-边-端”的基本特征。“云”,即以云端数据节点为基础,形成管控钢铁制造服务全流程的业务中台,以及提供智能化决策的数据中台。“边”,即从钢铁制造应用场景切入,连通各个边缘数据节点,实现钢厂工序、产线更全面的智能化管控。“端”,即以智能化装备为端口,搭建好完备的智慧制造基础设施。PDA数据采集系统作为“端”数据的汇集点能很方便地把高频数据上传到边服务器。基于“云+边+端”的数字化流程管控、数据智能应用及服务将形成双轮驱动优势,共同支撑宝钢股份打造面向未来的数字工厂的新需求。

2 宝钢线材控制系统存在的问题

宝钢股份的工序一贯质量分析应用系统集成实现了从用户需求识别到订单交付、从炼钢到最终成品的全流程、全生命周期的质量数据,提高了监控、判定、分析的效率。该系统需要采集现场高频质量数据,从而快速分析缺陷产生原因,快速实现产品生产工艺的调整,实现全流程质量监视、跟踪、追溯、在线应用和离线分析,指导本工序、下工序作业,防止缺陷批量流向下工序。设备远程运维平台采集运行设备上已有的信息,用于设备监测及其状态预警,也需要调取部分高频数据,用于数据深度分析。

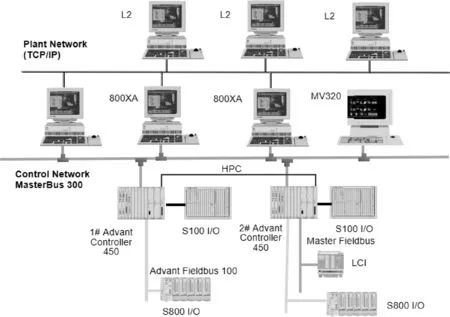

宝钢股份宝山基地高速线材厂主体电气设备1998年由瑞典ABB公司引进,主要由ABB公司的AC450RMC控制器组成,共有6个CPU组成6个控制节点(见图1)。其中前三个CPU(节点号分别为:Node11、Node12、Node13)构成1#AC450控制器,主要控制加热炉到预精轧机设备。后三个CPU(节点号分别为:Node21、Node22、Node23)构成2#AC450控制器,主要控制精轧机到卸卷站设备。HMI工作站采用ABB公司的800XA工作站。AC450控制器与800XA工作站之间通过ABB公司专用的MB300现场总线通讯。同一个控制器的三个CPU之间采用ABB专用的PCC通讯方式实现CPU之间的数据高速通讯。1#、2#AC450不同控制器CPU之间采用ABB专用的HPC通讯方式实现CPU之间的数据高速通讯。AC450RMC的通讯协议有:MB300、RS232、Advant FieldBus。其中仅RS232是开放性协议,但是由于速度比较慢,无法实现高速数据通讯,而MB300和Advant FieldBus的开放性比较差。为实现一贯制管理的智能化,必须对现有系统进行改造和升级。改造方案在不影响原有控制系统的基础上,通过增加网络通讯设备来实现高速数据通讯。

图1 改造前的网络拓扑结构

3 线材数据自动采集系统改造方案

3.1 改造方案总体设计

为解决上述问题,从通讯速度、开发难度、数据开放性等方面考虑,采取TCP/IP协议方式。ABB公司为AC450控制器开发了CI546通讯模块,该模块支持基于以太网的VIP(Vendor Internet Protocol)协议与外部计算机进行通讯。通过增加CI546通讯模块,可以将原控制系统需要采集的数据,通过普通网络以VIP TCP/IP协议格式发送至iba PDA系统。

在AC450中需设计专用的通讯程序,将需要采集的数据传到数据采集系统中。考虑到Node13原来就是整个轧线的分析CPU,Node23是新增的跟轧线L2通讯的CPU,大量分析数据已经在两个CPU中存在,不需要增加过多的节点之间的通讯量,所以选择Node13、Node23两个节点作为高速通讯节点。其它节点的信号通过ABB专用的HPC及PCC高速通讯功能集中传送到这两个节点中。为了保持程序的结构清晰,新增加一个PC程序,用于数据的高速通讯。由于线材的主要轧制控制功能,如轧制节奏模型、微张力控制、自动活套控制、尾部升速控制、减定径机夹送辊吐丝机的速度同步控制、跟踪模型等等都由AC450控制器负责,导致AC450控制器的负荷比较高。这次改造涉及的CPU之间的HPC及PCC高速通讯对CPU的负荷影响也比较大。因此通讯程序设计的基本原则是将采集的数据分成两类。一类是高速数据,扫描频率设定为100ms;另一类为慢速数据,主要为一些轧机配置数据以及不经常修改的数据,扫描频率设定为500ms~10s。

3.2 AC450侧的通讯硬件配置

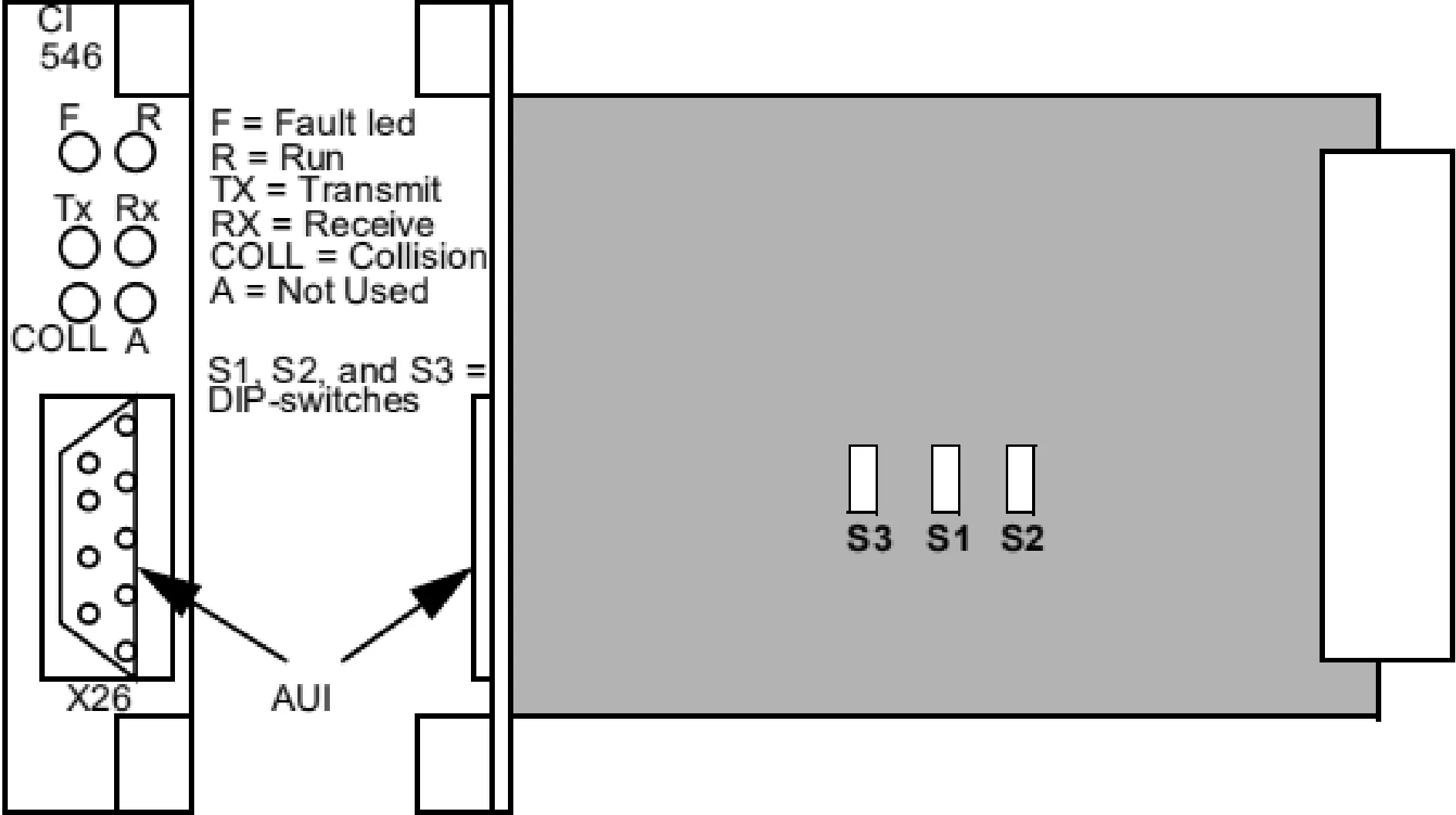

在1#、2#AC450控制器框架的空槽位上安装SC510通讯母板。CI546安装在通讯母板SC510上,通过RJ45通讯线,接到数据采集交换机上。控制器框架上增加的SC510通讯母板及CI546通讯模块如图2所示。CI546通讯模块上有3个跳线S1,S2,S3,如图3所示。其中S1用于设置节点号,本项目中Node13、Node23节点号分别设置为50、23。S2、S3不用。增加CI546通讯模块后需要在系统中进行CI546控制板的数据库配置。

图2 增加的SC510通讯母板及CI546通讯模块

图3 CI546通讯卡

3.3 AC450侧的软件设计

ABB AC450的VIP TCP/IP协议的通信通道由NetWork、Node、Link、Channel组成。在AC450中实现通讯需要设置网络、节点、链接、通道来与数据采集站建立通讯,分别通过AC450专用的PC元素:VIP-NETW、VIP-NODE、VIP-LINK、VIP-CHAN来实现。每个网络中的节点号必须唯一,每个节点最多能建立五个链接,且其链接号必须唯一。下面简单介绍四个部分的设定:NetWork直接与网络通讯设备CI546相对应,用于完成硬件的初始化设定;Node完成网络中的IP地址设定;Link用于完成端口、传输协议、客户端/服务器等设定;Channel直接与发送的数据包相对应每个通讯模块根据项目的需求进行相应的配置。ABB通讯配置树形结构图如图4所示。

图4 ABB通讯配置树形结构图

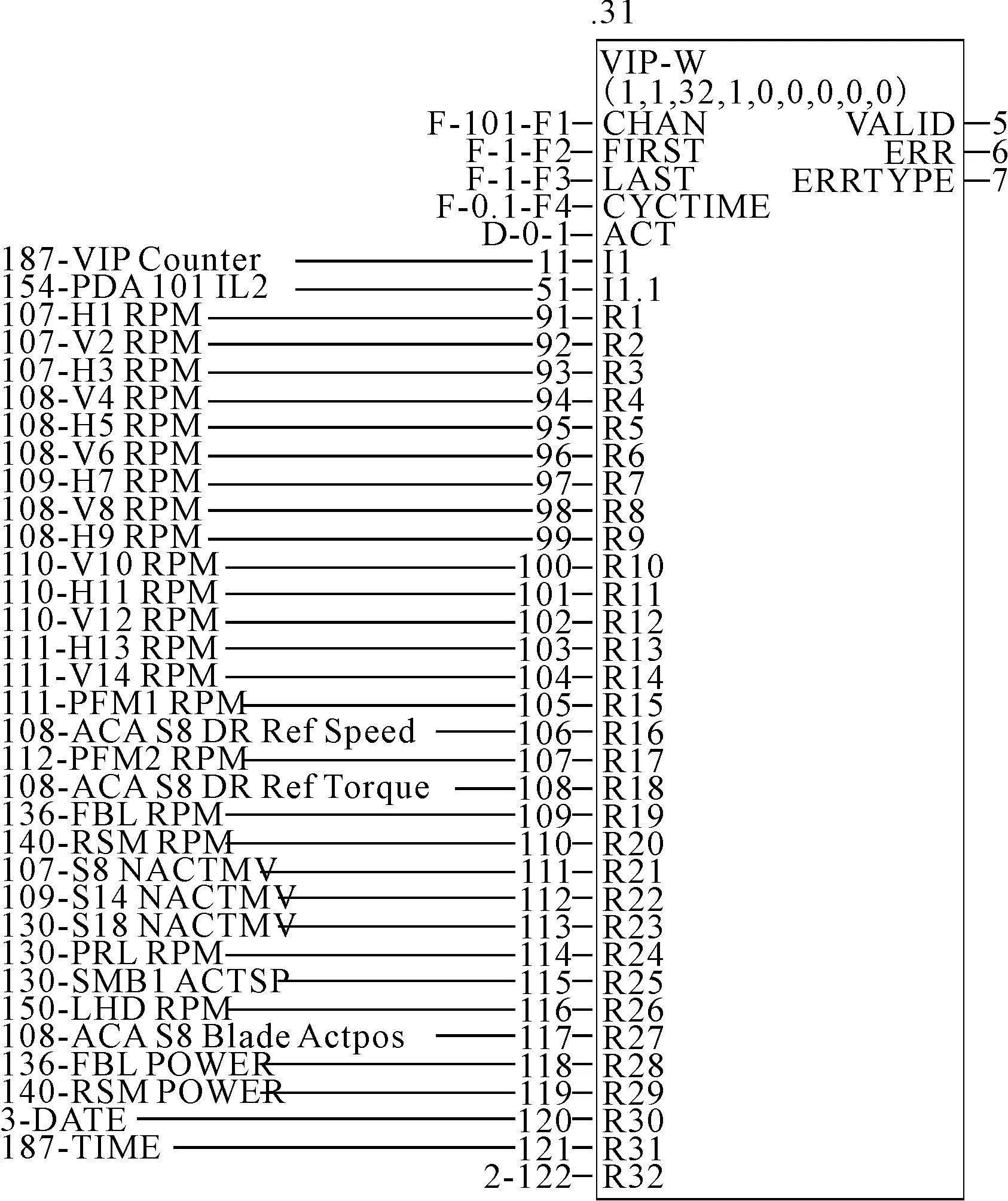

在AC450控制器中建立通讯通道后,通过AC450专用的PC元素VIP-W进行数据发送。每个通道可包含32个实型和32个布尔量(组成一个长整型)的变量。对AC450的PCC、HPC通讯进行梳理,增加一部分通讯链路,将液压润滑以及现场关键过程数据传送到Node13、Node23两个节点。除AC450控制器中的参数外,同时通过修改通讯控制器控制程序以及ACS600、ACS880变频柜的参数设置,也可以将主轧机电机绕组温度等变频柜内的关键参数采集到AC450系统,最终进入PDA系统,进行设备状态监控。通过对现场需采集数据的梳理,一共设置了32条通道,将过程数据最终传递到PDA,便于过程跟踪及故障分析。每个通道的VIP-W PC元素配置如图5所示。

图5 VIP-W PC元素配置

3.4 PDA系统配置

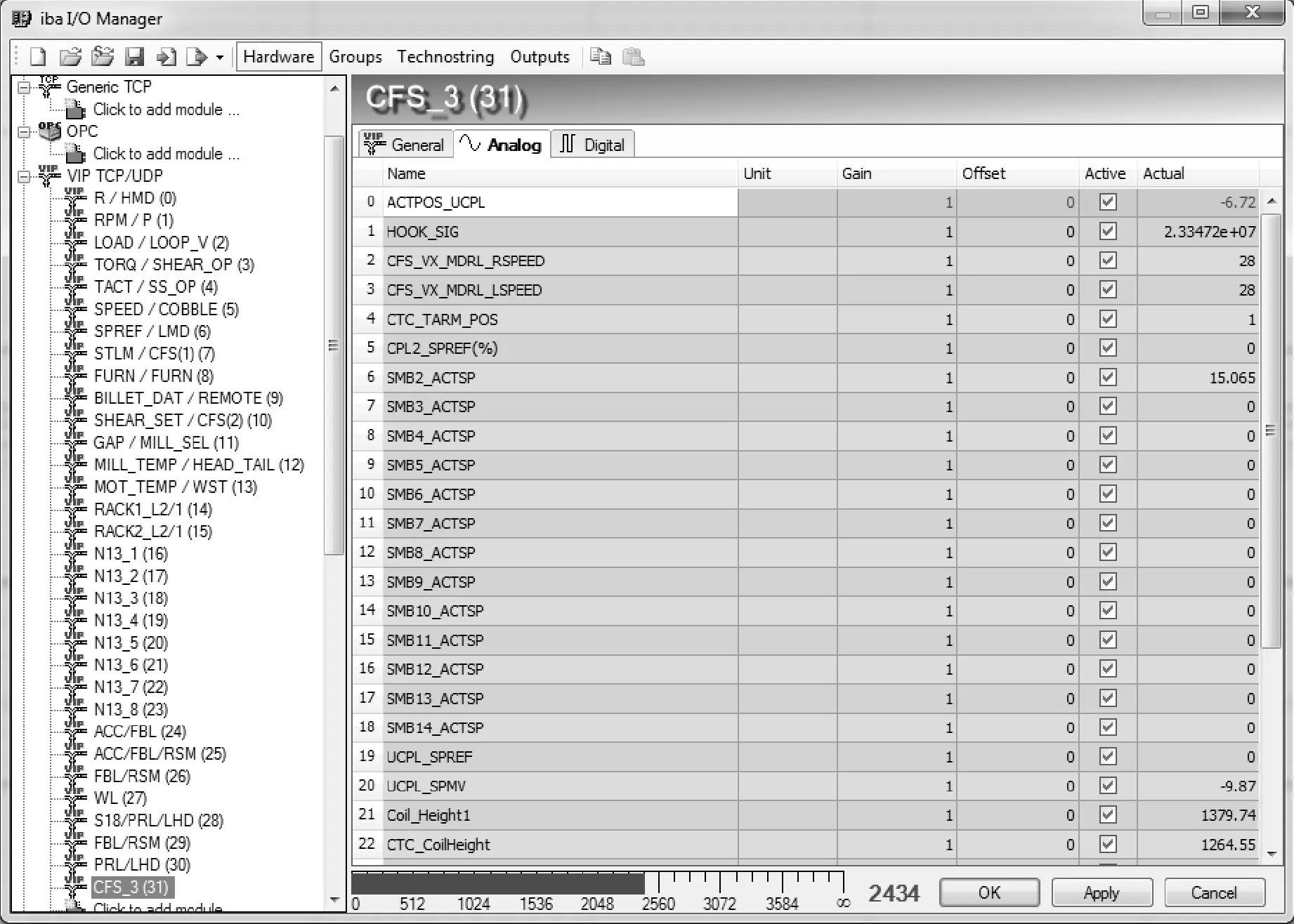

PDA数据采集服务器通过ibaPDA-interface-VIP-TCP接口与AC450通讯,通过网线连接到AC450数据采集交换机,网络配置时IP地址必须与AC450中的地址保持一致。跟AC450控制器中的32个通讯通道相对应,在PDA服务器上定义通讯模块32组,配置好的PDA通讯模块信号组如图6所示。通过挖掘后目前采集的现场参数为2434个,后续还可以根据需要继续增加。

图6 PDA通讯模块信号组

由PDA数据采集系统生成的数据文件后缀名为.dat,数据文件中集成了不同信号的数据测量值,每个采样点的数据都加盖时间戳记。离线分析软件ibaAnalyzer可以对已记录的数据进行回放和编辑,是分析数据的有力工具。除了离线分析功能外,PDA数据采集系统还可以通过ibaPDA-Interface-Generic-TCP接口将采集的数据实时向外发送。一个ibaPDA-Interface-Generic-TCP授权允许建立64个通道,每个通道可以添加最多1000模拟量+1000数字量共4096byte,最短发送间隔为50ms。根据采集需要,数据实时发送给工序一贯质量分析应用系统、设备远程运维平台的边服务器,TCP Generic Output配置如图7所示。

图7 TCP Generic Output配置

4 结束语

该项目实施后,建立了线材数据自动采集系统,自动实时采集主轧线的过程数据,并发送到专用服务器进行存储。该系统在线材活套稳定性提升、大规格生产稳定性提升、吐丝机头部定位优化等工艺改进中发挥了重要的作用。通过持续的工艺改进,线材活套的异常下降了80%,线材大规格产品的产量增加了80%,盘卷冷却异常等质量损失下降了50%。同时通过PDA采集系统将高频数据上传到边服务器,便于工序一贯质量分析应用系统和设备远程运维平台应用大数据,将进一步稳定产品质量,使生产过程始终处于受控状态,为提高产品的可追溯性、更好地指导生产、故障分析和工艺控制发挥重要作用。