干法、湿法隔膜对动力型锂离子电池性能影响分析

刘 奇 , 张武军 , 李小涛 , 祁晓英 , 罗传军

(多氟多新能源科技有限公司 , 河南 焦作 454191)

0 前言

隔膜作为锂离子电池的关键部件之一,发挥着阻隔正负极材料以及为锂离子迁移提供通道的作用,同时也直接影响着锂离子电池的体系内阻、寿命、安全性能等[1-2]。常规使用的隔膜因其生产工艺的差别,可简单分为干法(干法单拉、干法双拉)隔膜和湿法隔膜[3]。制备工艺的不同导致对应产品的性能存在差异,干法单向拉伸隔膜为直通微孔,孔径较大,通透性好,但横向无拉伸,强度小,双向拉伸微孔较大,透气性好,横纵向都有拉伸强度,但孔径分布、均一性差;湿法隔膜孔径分布更均匀,双向拉伸强度高,但微孔非直通孔,微孔分布较宽[4]。唐月娇[5]对比了单层和双侧涂覆陶瓷隔膜对LiNi0.8Co0.15Al0.05O2/C动力锂离子电池性能的影响,表明陶瓷隔膜可以提高电池的倍率性能。与干法隔膜相比,湿法隔膜能将厚度做的更薄,精密程度更高,拉伸强度更为理想,孔隙率更高,透气性更好,有着更为均匀的孔径和更高的横向收缩率[3]。湿法隔膜的穿刺强度更高,更有利于延长电池寿命,体现出了明显的性能优势[6]。

随着电动汽车对续航里程及安全性能要求的不断提高,针对锂离子动力电池能量密度及安全性能的要求不断提高。本文使用镍钴锰酸锂(NCM)为活性正极材料,人造石墨为活性负极材料,选择干法和湿法16 μm厚的基膜搭配4 μm后的陶瓷涂层作为研究对象,两种隔膜为河北同一厂家生产。考察不同隔膜对NCM/石墨电池性能的影响,为NCM/石墨电池隔膜调整与优化提供实验依据。

1 实验

1.1 NCM/石墨锂离子电池的制备

实验中所采用的的锂离子电池为NCM/石墨体系的软包电池。正极使用商业镍钴锰酸锂NCM523搭配聚偏氟乙烯(PVDF)、Super P、CNTs导电浆料进行合浆,涂布在铝箔上。负极使用人造石墨搭配羧甲基纤维素钠(CMC)、Super P、丁苯橡胶(SBR)进行浆料配置,涂布在铜箔上。经烘烤、辊压、模切、叠片、装配等常规工艺制备成软包电池。干法隔膜电池保液量均值为2.97 g/Ah,湿法隔膜电池保液量均值为2.88 g/Ah;电解液为1 mol/L LiPF6的EC/EMC/DMC并加入一定添加剂的溶液,实验所用的隔膜类型及参数见表1。

表1 隔膜的类型和物性参数

干法隔膜与湿法隔膜透气度与孔隙率基本一致,因基膜材质及制备工艺差别,湿法隔膜的拉伸强度,穿刺强度明显优于干法隔膜。

1.2 性能测试

采用Ultra-55型号的场发射电子显微镜(SEM)表征隔膜的表面形貌特征,采用美国普利赛斯Gurley的4110N型透气度测试仪测试隔膜的透气度,测试用空气为100 mL。采用美国康塔仪器有限公司的Porometer 3Gzh薄膜孔径分析仪测试隔膜的孔径分布数据,采用美国梅特勒托利多的C30S卡尔费休水分测定仪隔膜的水分值。

隔膜吸液量按照以下方法测试:使用冲切器冲裁面积为10 cm2的标准圆片的隔膜,使用天平称重,记为m1;然后将隔膜浸泡于实验所用电解液中浸泡12 h,使用镊子将隔膜夹出,待隔膜不再向下滴出电解液为止,放入天平称重为m2,记m0=m2-m1为隔膜吸液量。测试电池的循环数据使用新威分容柜循环测试,电芯自放电电压数据使用HIOKI 3561Battery Hitestery采集。

2 结果与讨论

2.1 SEM形貌

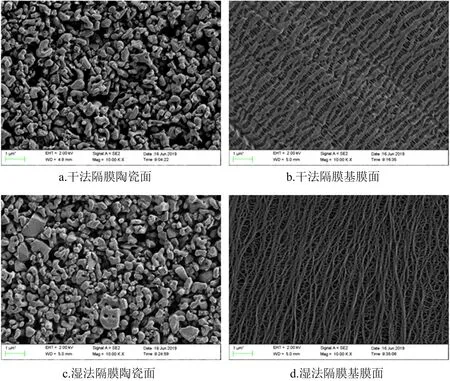

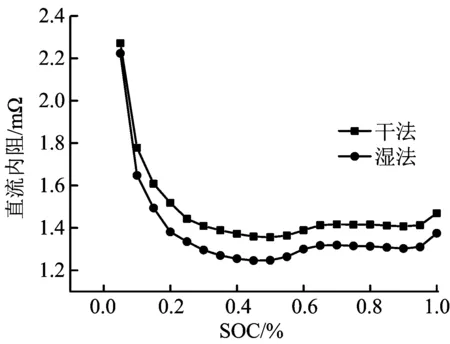

为了分析隔膜对锂离子电池性能的影响,首先对隔膜的微观形貌进行表征,如图1所示。干法隔膜为典型的单向拉伸隔膜形貌,隔膜孔径为直通孔,孔径取向一致性好。湿法隔膜相互贯通,形成交叉的三维纤维状结构,成孔的曲折度较高,孔径分布较干法隔膜也更均匀。两种隔膜使用同一种陶瓷涂层。

图1 不同隔膜的表面扫描电镜图

2.2 隔膜物性测试

工艺及材质的差异导致干法隔膜TD方向的热收缩率小于湿法隔膜,干法隔膜的抗拉强度及穿刺强度明显小于湿法隔膜,这使得湿法隔膜在安全性能方面明显优于干法隔膜[6]。干法隔膜的孔隙率大于湿法隔膜,孔隙率的差异会导致制备的电池的倍率及自放电存在差异,其理化差异如表2所示。

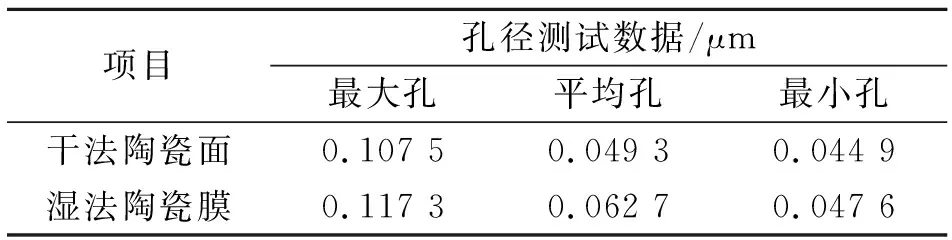

表2 干湿法隔膜的孔径分布数据对比表

干法隔膜和湿法隔膜的孔径分布数据如图2所示,虽然两种隔膜的透气度基本一致,干法隔膜的孔隙率较湿法隔膜高约1.78%,但是湿法隔膜的孔径分布与干法隔膜差异明显,干法隔膜的平均孔径明显小于湿法隔膜,湿法隔膜的平均孔径为0.062 7 μm,较干法隔膜的0.049 3 μm高约27.2%。孔径分布的影响将直接影响隔膜对锂离子的传导,影响电池的直流内阻及倍率性能,同时也会对电池的自放电性能产生影响,参见全电池性能测试[7]。

图2 不同隔膜的孔径分布图

2.3 隔膜保液性能

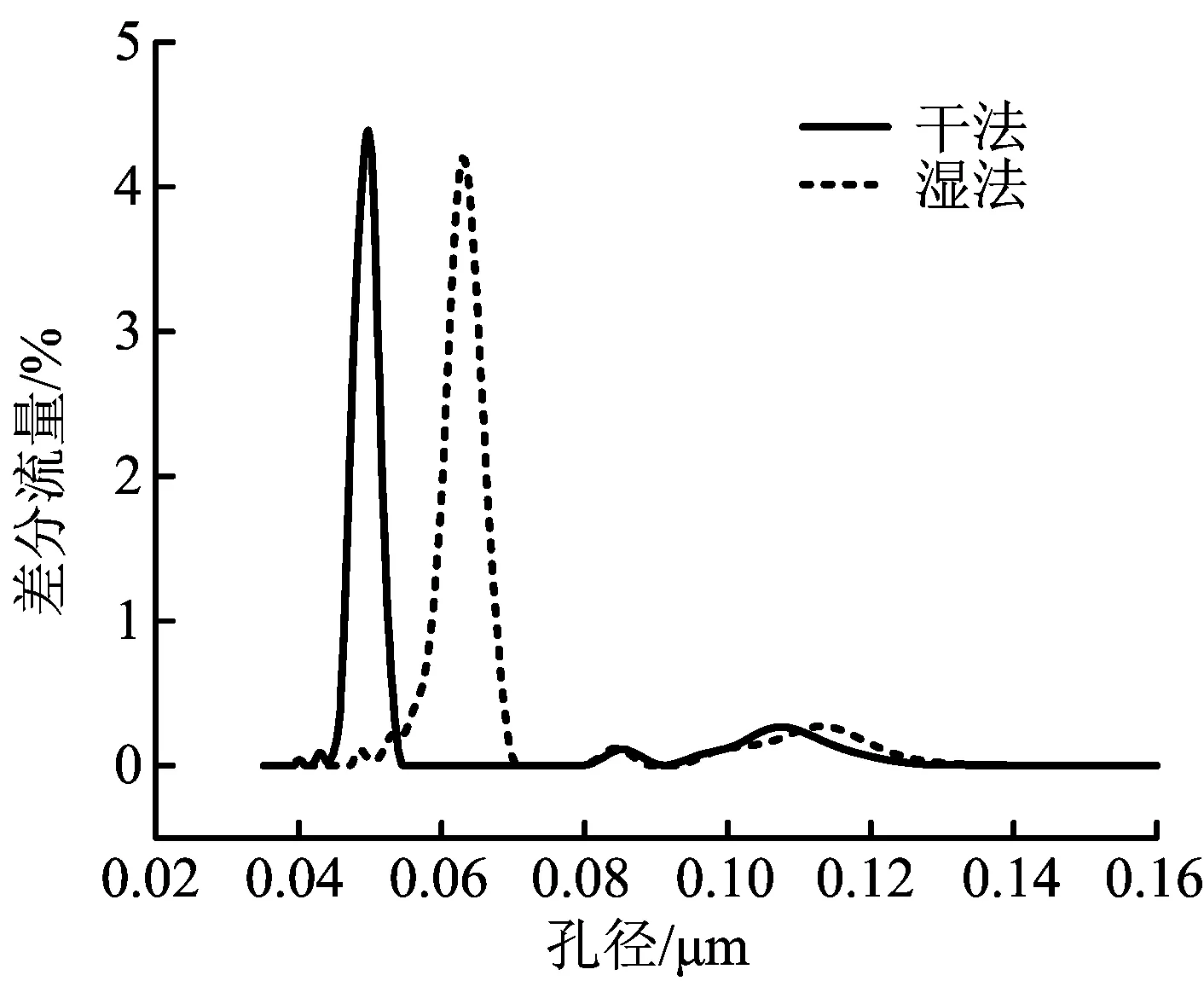

测试数据如表3所示。

表3 干湿法隔膜吸液表 g

湿法隔膜的吸液量为0.046 7g,较干法隔膜的吸液量0.025 9 g高80%。湿法隔膜高的吸液液量将提高锂离子在阴极及阳极之间的转移速率,降低锂离子转移过程中的阻抗。同时隔膜的高吸液量也会促进锂离子电池循环性能的提升。

2.4 全电池性能测试

2.4.1SOC-DCIR数据对比

使用新威测试柜测试电池的不同SOC状态下的直流内阻(DCIR),如图3所示。

图3 不同隔膜制备电池的SOC-DCIR图

由图3可以看出,在25 ℃下通过测试干法和湿法隔膜制备电池的不同SOC状态下对应的DCIR数据,干法隔膜的DCIR数据高于湿法隔膜,湿法隔膜电池DCIR数据降低6.4%~9.0%。干法隔膜的平均孔径值为0.049 2,较湿法隔膜的平均孔径值(0.065 1)小32.3%。同时湿法隔膜高的吸液能力使得隔膜中的电解液保有量高于干法隔膜,两者共同的作用降低隔膜的阻抗,导致湿法隔膜DCIR较干法隔膜低。

2.4.2倍率及温升数据

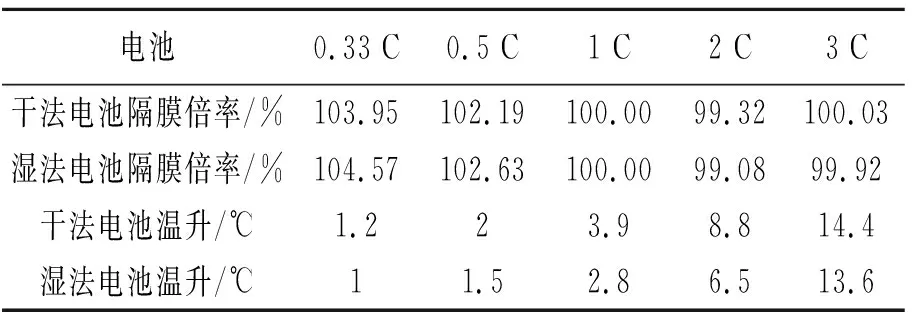

将制备好的搭配干法、湿法隔膜的动力锂离子电池在25 ℃恒温箱内测试其倍率及温升数据,干法隔膜电池温升较湿法隔膜略高,2 C放电温升高2.3 ℃,约高26.1%;3 C放电温升高0.8 ℃,约高5.5%。测试数据如表4所示。

表4 干湿法隔膜的倍率及温升数据对比表

2.4.3循环数据对比

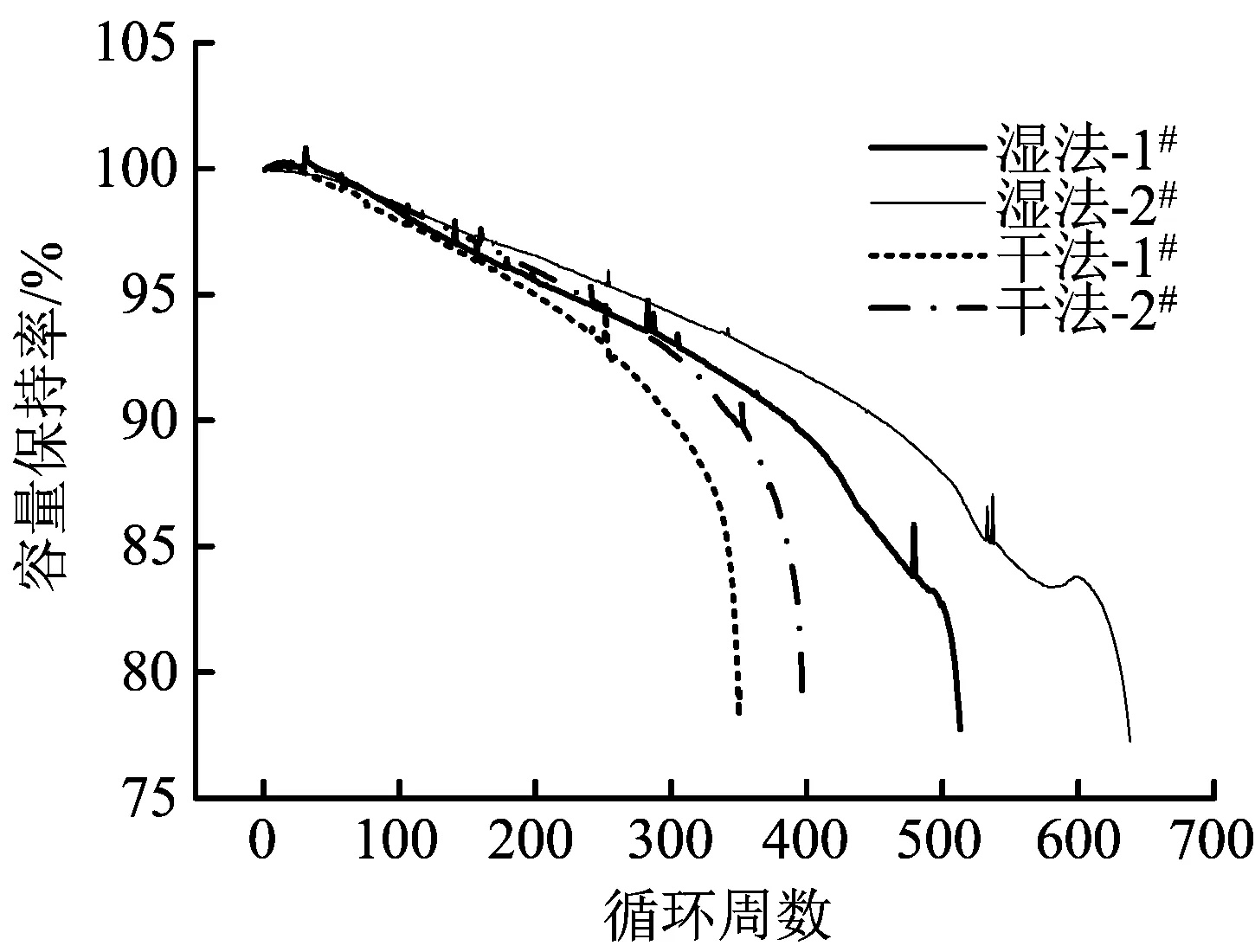

使用干法和湿法隔膜制备的全电池在55 ℃环境下进行循环对比测试,其循环条件为2.8~4.3 V,1 C充放循环,循环数据如图4所示。

图4 干法湿法隔膜55 ℃循环对比图

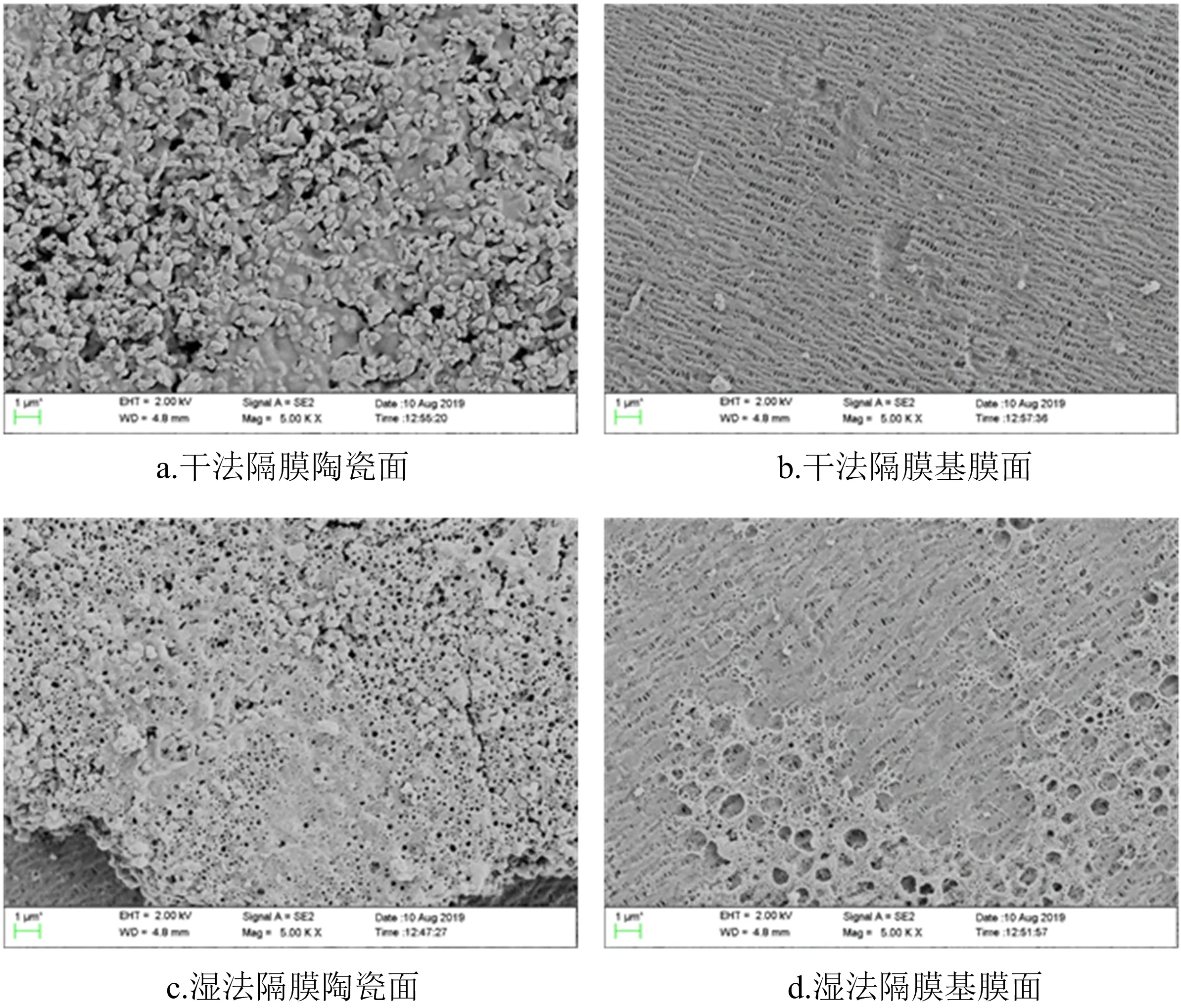

在55 ℃高温环境下循环,干法隔膜容量衰减明显快于湿法隔膜,这是因为干隔膜本身的吸液量少,导致电池在高温循环过程中的离子转移阻抗增加更快。同时隔膜成孔的不均匀分布,也加剧了高温循环条件下隔膜的阻塞,加剧电池极化的增加和电解液的消耗。如图5所示,高温循环下架电池拆解过程发现干法隔膜电池内部几乎无游离电解液,证实与电解液的消耗相关。

图5 干法湿法隔膜55 ℃循环下架电池隔膜SEM对比图

2.4.4隔膜的自放电数据对比

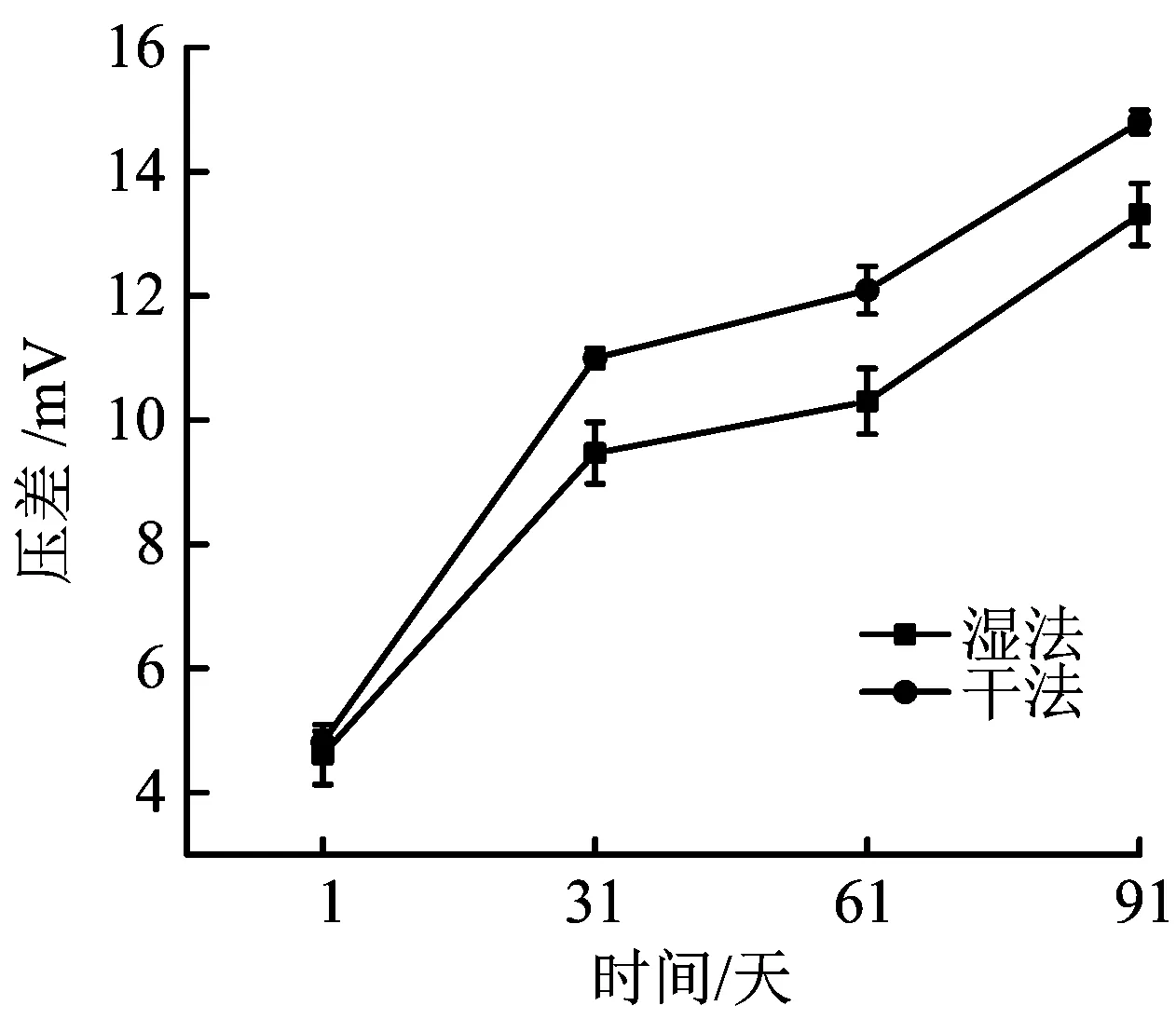

将使用干法(14支)和湿法(17支)隔膜制备完成的电池,进行0.5 C充放电循环3周,电压范围为2.8~4.3 V,中间搁置时间为30 min,最后恒流恒压充电至3.95 V(约95%SOC),搁置30 min,下柜电压记为V0,在室温环境搁置1天后测试电压为V1,再每间隔30天测试电压,分别记为V2,V3,V4,与V0作差记为不同搁置时间的压差,分别记为ΔV1、ΔV2、ΔV3、ΔV4,对比干法隔膜和湿法隔膜对电池自放电性能的影响,如图6所示。

图6 干法湿法隔膜55℃循环下架电池隔膜SEM对比图

测试数据表明,室温搁置90天后,干法隔膜压差为14.8 mV,湿法隔膜为13.3 mV,较干法隔膜低10%,与干法隔膜相比,湿法隔膜能降低锂离子动力电池的自放电。

3 结论

在保证干法和湿法隔膜透气度和孔隙率基本一致的情况下:①湿法隔膜较干法隔膜具有更高的吸液能力,吸液量约提高80%;②湿法隔膜DCIR较干法隔膜低6.4%~9.0%;湿法隔膜倍率放电温升较干法隔膜2 C放电低约26.1%,3 C放电低约5.5%,湿法干法隔膜孔径分布均值分别为0.062 7、0.049 3 μm,即合适的隔膜孔径分布和保液能量能降低锂离子动力电池的直流阻抗和倍率温升;③55 ℃循环湿法隔膜循环510~630周达到80%的保持率,干法隔膜循环350~400周达到80%的保持率,湿法隔膜能明显提高锂离子动力电池的循环性能;④室温搁置90天,湿法隔膜压降约12.7 mV,干法隔膜压降约14.8 mV,湿法隔膜能降低锂离子动力电池自放电的10%。湿法隔膜在锂离子动力电池中呈现出较优异的性能,为其在动力型锂离子电池中的应用,提供了实验依据。