钢渣基免烧陶粒的制备及性能研究

郝建英,穆保林,田玉明,2

(1.太原科技大学材料科学与工程学院,太原 030024;2.山西工程职业技术学院,太原 030009)

免烧陶粒作为一种人造轻集料,主要选用固体废弃物进行制备,符合节能减排、绿色生产的要求趋势[1],同时也实现了固体废弃物的再生利用,节约资源,保护环境[2]。免烧陶粒不需要高温烧结[3],主要依靠其原料本身的性质,经养护后,发生一系列物理化学变化,生成的水化产物使各分子之间联系起来,形成稳定的化合物[4]。其主要优势是强度较高、耐久性好、吸水率低以及堆积密度大,而且后期强度可持续增长,陶粒的生产成本低,投资小,便于实施加工,工艺技术简单等[5]。免烧陶粒大多用于生产陶粒空心砌块与墙板,少量用于结构保温的混凝土。

罗健等[6]报道了以高钛矿渣粉为原料,水玻璃为激发剂,铝粉为引气剂,添加粉煤灰或固硫灰制备免烧陶粒。马海强等[7]研究了固废陶粒支撑剂。邹志祥等[8]选用粉煤灰为原料,氧化钙为激发剂,二水石膏为外加剂制备了免烧陶粒。邱珊等[9]研究了秸秆灰为添加剂的粉煤灰免烧陶粒。刘芷华和高明磊等[10]利用钢渣和粉煤灰制备了免烧陶粒。然而目前为止,有关钢渣与矿粉复配进行制备免烧陶粒的文献鲜少报道。

钢渣是炼钢过程中产生的废渣,其产率是钢产量的8%~15%.我国的钢渣产量随着钢铁工业的一步步发展和进步也在不断地递增[11],现在大小型的钢铁企业都开始重视钢渣的再利用,主要包括冶金、建筑材料、农业利用、工程应用等领域[12],但是利用率仍然很低,造成对资源的一种浪费。

因此,本文以钢渣和矿粉为原料,工业水玻璃为结合剂制粒成球,经自然养护制备了免烧陶粒,研究了不同原料配比对免烧陶粒密度、吸水率和筒压强度的影响。这不仅可以低成本制备性能良好的免烧陶粒,还可以为钢渣的综合利用提供一条有效途径。

1 实验

1.1 实验原料

本实验采用的两种主要原料钢渣和矿粉是由太原钢铁集团提供的,其主要化学组成见表1.成球剂为工业水玻璃,SiO2含量为24.73wt%,模数为3.33.

表1 钢渣和矿粉的化学成分

1.2 实验过程

为了确定钢渣和矿粉配料的最佳配比,将钢渣和矿粉按照质量比(n=ms/mo)1∶1、1∶2、2∶1、2∶3和3∶2的比例分别进行制样。首先,钢渣和矿粉按一定的质量比进行称量,总质量为2 kg,用R02爱立许强力混合机进行混料2 min,加入一定量的水玻璃以使混合料成球,成好球的试样装入密封袋自然养护,待陶粒硬化后,筛选粒径(5~15)mm的陶粒进行性能检测。

1.3 试样表征

根据国家标准《轻集料及其试验方法,第2部分:轻集料试验方法》(GB/T 17431.2-2010)测试免烧陶粒的堆积密度、筒压强度及吸水率,采用荷兰 X’Pert PRO型XRD(Cu Kα线,λ =0.154 060 nm,步长0.02°,工作电压40 kV,工作电流30 mA,扫描角度范围10°~80°)测试陶粒的物相组成,采用日立S-4800型扫描电镜观察其显微组织结构。

2 结果与讨论

2.1 堆积密度分析

图1是钢渣与矿粉不同复合比例下制备的免烧陶粒的堆积密度。由图1可以发现,随着钢渣含量的增加,堆积密度出现了先增加后减小然后再增加的趋势,在钢渣含量为50wt%(n=1∶1)时,出现了最高峰,陶粒的堆积密度为1 214 kg/m3,而钢渣含量33.3wt%(n=1∶2)时,其堆积密度处于最小值,为1 088 kg/m3.在钢渣含量40 wt%(n=2:3)和60wt%(n=3∶2)时,其堆积密度基本相近,大约在1 116 kg/m3附近。陶粒的堆积密度随着钢渣含量的增加而增加的主要原因是,钢渣本身作为一种质量较大的物质,添加在矿粉中,会使得两者复配混合后的质量增大,导致密度明显增大,钢渣加入的量越多,其密度会越大,再有,复配制成陶粒后经过硬化,期间发生一系列物理化学反应,添加的水玻璃使得各个分子之间距离减小,使得更紧密的连接在一起。然而钢渣含量为60 wt%时的陶粒堆积密度下降,可能与发生的化学反应所产生的微膨胀有关。

图1 钢渣含量对陶粒的堆积密度的影响

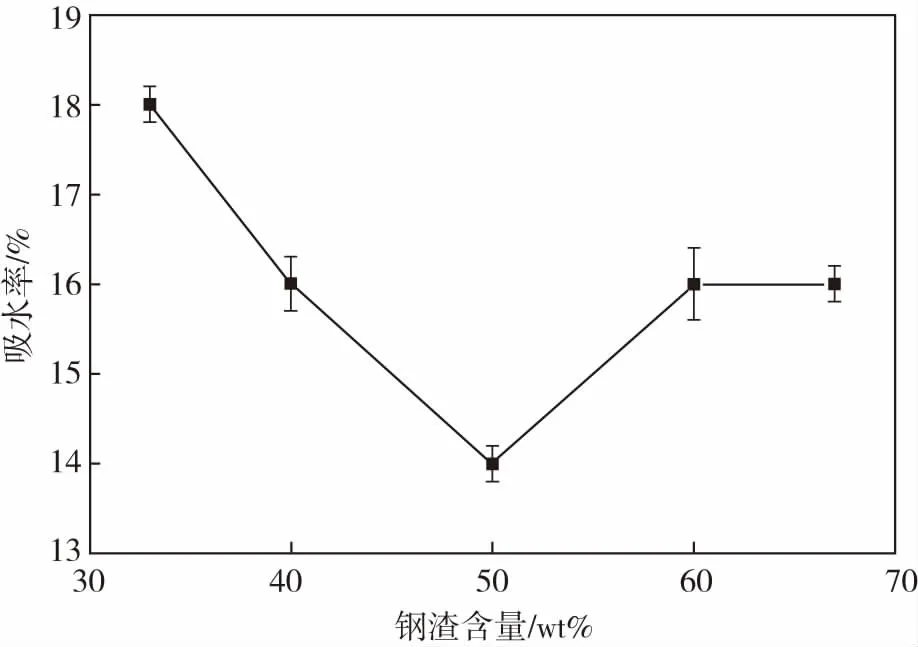

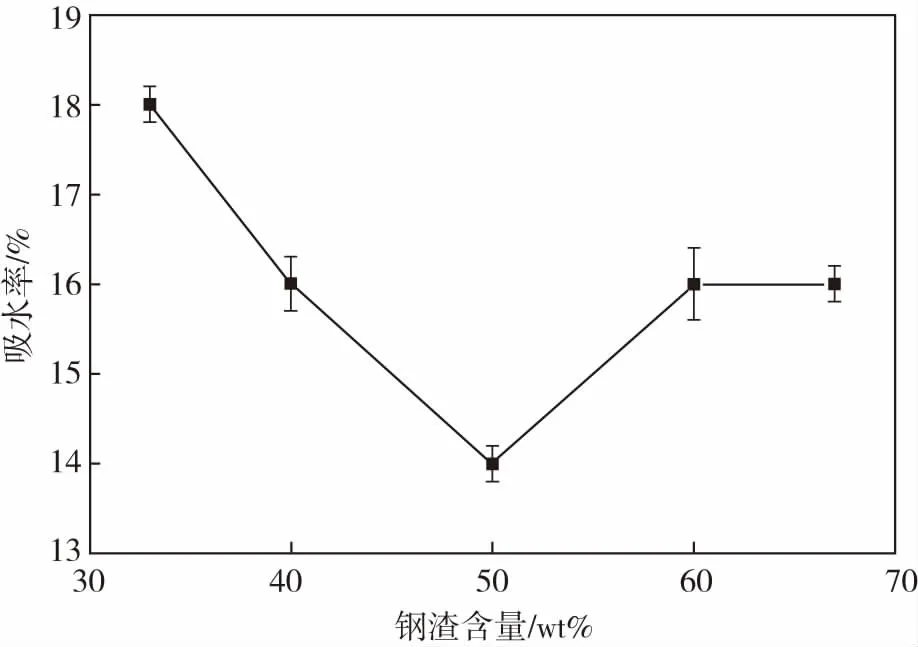

2.2 吸水率分析

图2是钢渣与矿粉不同复合比例下制备的免烧陶粒的吸水率。从图中可以看出随着钢渣含量的增加,吸水率出现先较小后增大的趋势。当钢渣含量为30 wt%时,大量的矿粉与钢渣能够及时的接触,一些水化反应发生得较为剧烈,反应发生需要有水的参加,这时的吸水率明显较高。随着钢渣含量的增加,吸水率逐渐减小。当钢渣含量为50 wt%时,其吸水率出现了最低值,为14%.这是因为钢渣的量在增加,免烧陶粒的结构变得更加密实,内部的孔隙被部分填充,致使吸水率降低。钢渣含量继续增加为60 wt%和66.7 wt%(n=2∶1)时,其吸水率增加至16%左右保持不变。因为钢渣与矿粉的量比较接近,反应进行的慢,随着养护时间的增加,其中的物理化学变化已经进行完全了,总体成分趋于稳定,结构也随着变得稳定了。

图2 钢渣含量对陶粒吸水率的影响

2.3 筒压强度分析

图3是免烧陶粒自然养护7天和28天的筒压强度。由于免烧陶粒3天的筒压强度比较低,测试数据不可靠,所以筒压强度只体现了7天和28天的值。

图3 钢渣含量对陶粒筒压强度的影响

由图3可知,随着养护期的延长,制备的免烧陶粒的筒压强度明显增加,说明自然养护期间会发生一些反应变化。随着钢渣另外,含量的增加,筒压强度总体上体现先缓慢上升后降低再增加的趋势。当钢渣含量为40 wt%时,7天和28天筒压强度都达到最大值,分别为2.2 MPa和5.7 MPa,说明钢渣与矿粉质量比为2∶3时氧化物配比更合适,期间的反应更彻底。钢渣含量为50 wt%,其7天筒压强度降低为最低值1.5 MPa,28天筒压强度降低为最低值3.7 MPa.随后随着钢渣含量的增加,7天筒压强度略有上升,而28天筒压强度明显增加,但仍然低于钢渣含量40 wt%的强度。由此见可,钢渣与矿粉质量比为40 wt%时,与水玻璃混合后能使粉体更紧密地连接在一起,发生的水化反应也比较彻底。

2.4 微观分析

图4是钢渣与矿粉不同质量比制备的陶粒的SEM图,(a)、(b)、(c)、(d)和(e)分别为1∶1、1∶2、2∶1、2∶3和3∶2的陶粒在养护28天时的SEM图。可以从(a)图中看出,水化产物主要以粒状和不规则产物为主,明显有大气孔存在,而(b)图中结构较为致密,没有较大的气孔出现,粒状产物比较均匀分布,与图3中钢渣与矿粉质量比为1∶2时28天筒压强度较高一致。(c)图中明显有较大的块状物出现,这可能与钢渣含量较高有关,此外大气孔比较明显。虽然有许多较大的气孔,但块状产物的形成弥补了这一缺陷,使陶粒的强度没有降低,由图3可知,此时的陶粒的筒压强度保持在5.0 MPa以上。相比(c)图,(d)图中除了块状产物外,粒状产物明显增多,分布在块状产物的缝隙之中。相比(b)图,(d)图虽然有一些气孔存在,但块状产物的增多正好相互弥补,所以钢渣与矿粉质量比为2∶3时的陶粒的性能最佳。(e)图中出现了一些不规则的絮状物,表面疏松,这可能是由于矿粉表面被反应产物包裹起来阻止了进一步的反应。

图4 钢渣与矿粉不同质量比的免烧陶粒的SEM图

3 结论

以钢渣和矿粉为原料,工业水玻璃为成球剂,经自然养护制备免烧陶粒,由测试结果和分析可知,钢渣与矿粉质量比为2∶3时制备的免烧陶粒性能最佳,堆积密度为1 116 kg/m3、28天的筒压强度为5.7 MPa、吸水率为16%,满足国家标准GB/T 17431.2-2010要求,同时也提出了一条钢渣和矿粉固废再生利用的新途径。