特厚煤层综放工作面末采回撤支护技术实践

陈依琛

(陕西彬长小庄矿业有限公司,陕西 咸阳 713500)

综放工作面末采期间需要起溜仰采以便停采前液压支架与煤层顶板直接接触,有利于回撤期间的顶板安全管理。但当煤层厚度较大,尤其是特厚煤层末采找顶期间会造成大量底煤丢失,影响煤炭回收率。近年来,综放工作面回撤技术和工艺不断发展和进步[1-4]。陕煤集团彬长小庄矿40309综放工作面结合矿井煤层特性,采用了一种高强聚酯纤维柔性网配合锚网索支护技术施工撤架通道,确保了设备回撤期间顶板安全,实现了快速、高效回撤。

1 概况

40309综放工作面设计可采走向长2 980.25 m,倾向长195 m。该工作面回采4煤层,煤层厚度10.3~22.5 m,平均15.2 m,属特厚煤层,其中机采采高为3.7 m,平均采放比为1:3。煤层赋存连续完整,工作面内煤层形态西部呈单斜构造,东部呈近水平状态,地层产状较为稳定,倾角0°~5°,平均3°,属于近水平煤层。

工作面采用走向长壁综采放顶煤采煤法,共安装支架131架,其中过渡架8架、中部架123架。工作面推采位置距离停采线150 m时进入末采阶段,至停采线施工撤架通道完毕后进入回撤阶段。

2 以往综放末采、回撤存在问题

(1)末采期间仰采距离长,丢底煤严重。由于顶煤厚度较厚,支架仰角不得大于7°,往往在距离停采线100 m前就需要起溜仰采,造成大量底煤无法回收,影响采面和矿井回采率。

(2)采面上、下两巷留有三角顶煤,三角区域内顶板管理困难,影响回撤安全。

(3)末采仰采期间,煤墙易片帮、流煤,影响采面安全高效生产。

3 40309工作面末采、支架回撤期间支护方案

本次回撤采用掩护支架回撤,全部垮落法管理顶板。回撤之前首先撤除前、后部刮板输送机机头,并将运输顺槽转载机、超前液压支架、端头支架外移约30 m,随后及时打设木垛进行端头维护。在运输顺槽距停采线向外10 m处施工一道密闭墙,密闭墙施工完成后再回撤支架。

3.1 工作面末采期间支护方案

依据支架最大控顶距离和矿压观测分析结果,40309综放工作面推采至停采线前16 m处进入末采阶段,不再放顶煤。为保证末采期间顶煤不冒落,末采开始前在支架前端铺设高强聚酯纤维柔性网(带风筒布)(规格:长×宽=102 m×19 m),由上而下压茬铺设两张。在铺设第一茬网时,使用Φ18 mm×1800 mm等强锚杆将高强聚酯纤维柔性网的一端固定在巷道顶板上,锚杆间距900 mm。工作面推采至距离停采线10 m处时,顶板打设高强锚杆支护,锚杆规格Φ22 mm×2500 mm,间排距750 mm×800 mm,每根锚杆使用3支药卷(一支快速,两支中速)。撤架通道在相邻两排锚杆之间中部打设一排锚索,锚索规格Φ21.8 mm×7100 mm,间距1500 mm,每根锚索使用4支药卷(一支快速,三支中速)。

3.2 回撤通道支护方案

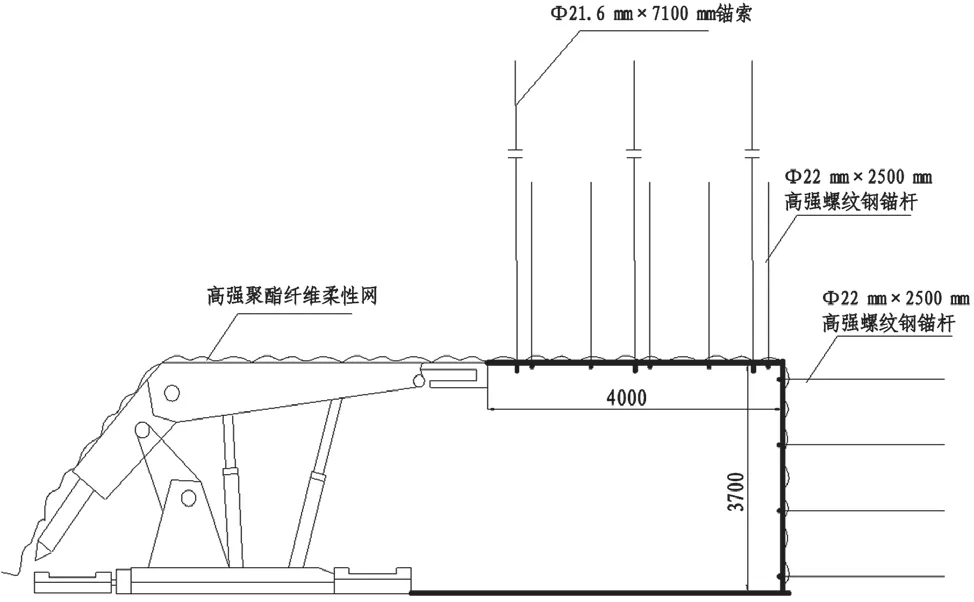

为便于支架回撤期间的调向,工作面推采至距停采线4 m处时,施工撤架通道。顶板采用锚网索配合W型钢带联合支护,锚杆规格为Φ22 mm×2500 mm,间排距为800 mm×800 mm,每根锚杆采用3支药卷(一支快速,两支中速);W型钢带沿工作面倾向布置;撤架通道内布置三排锚索,锚索规格为Φ21.6 mm×7100 mm,间排距1600 mm×1600 mm,第一排锚索距离支架顶梁前端约300 mm,每根锚索使用4支药卷(一支快速,三支中速),先铺设高强聚酯纤维柔性网,再配合W型钢带施工锚索。回撤通道帮部采用“锚、网”支护,锚杆规格Φ22 mm×2500 mm,高强聚酯纤维柔性网继续铺设至帮部用锚杆进行固定,锚杆间排距为800 mm×800 mm,每根锚杆采用3支药卷(一支快速,两支中速)。回撤通道支护方式如图1。

图1 回撤通道支护断面图

支架回撤完毕后,及时在回撤通道内架设“#”型木垛接顶,木垛采用直径约100 mm的圆木,木垛布置采用密集木垛的形式。打木垛时,必须保证木垛贴紧煤壁,防止顶煤冒落时推倒木垛,影响工作面正常通风。

3.3 工作面两巷端头及超前支护管理

3.3.1 工作面回风顺槽端头支护管理

工作面回撤支架期间,为便于支架在上端头进行运输、调向,需要回风顺槽端头巷道进行抹角处理。根据支架运输车辆型号及规格,确定回撤通道与回风顺槽连接处巷道转弯半径为3.3 m,转弯角度为90°。巷道转弯后造成工作面回撤通道空间跨度较大,该范围又处于应力集中区,为了确保回撤期间巷道顶板安全,回风顺槽端头转弯处巷道采用“锚、网、索”支护。锚杆规格为Φ22 mm×2500 mm,间排距800 mm×800 mm,每根锚杆采用3支药卷,其中一支快速,两支中速;锚索规格为Φ21.8 mm×7100 mm,间排距控制为1600 mm×1600 mm,每根锚索使用4支药卷,其中一支快速,三支中速。

3.3.2 工作面运、回顺超前支护管理

工作面运、回顺距停采线西20 m、东20 m,共80 m区域内顶板采用锚索进行补强支护。原锚索规格为Φ21.8 mm×7100 mm,间排距为1400 mm×2400 mm。补强支护锚索与巷道原支护锚索平行布置,补强锚索规格Φ21.8 mm×7100 mm,补强后锚索间距1800 mm,每根锚索使用4支药卷(一支快速,三支中速),每排保证4根。

3.3.3 工作面运输顺槽端头支护管理

由于40309综放工作面端头液压支架结构形式的特殊性,在施工回撤通道过程中,前移前部刮板输送机的同时,端头支架要同步前移。端头支架前移后,将使原端头架支护段处于空顶状态,影响工作面后期回撤后部刮板输送机机头装置安全。为有效维护原端头支架支护空间顶板安全,给后期设备回撤创造条件,在工作面运输顺槽下端头的加强支护将采取如下方式进行:

(1)工作面进入末采前,运顺超前支架距停采线12 m,开始在超前支架上架工字钢棚,棚距800 mm,架设9架钢棚;施工回撤通道前,在工作面下端头巷道靠采空区侧打设“#”型木垛(使用规格为Φ200 mm×2400 mm的圆木)支护顶板;同时,为了降低向采空区的漏风,在下隅角通道进行袋子墙封堵并喷浆处理。

(2)在拓宽回撤通道时,将后部刮板输送机机头缩回,端头支架前移后,及时在端头架尾打设“#”型木垛(使用规格为Φ200 mm×2400 mm的圆木);木垛打至后溜机头位置时,为维护回撤空间,支架拉移后及时在工字钢梁下补打单体支柱。

(3)运顺超前架、转载机(破碎机)、端头架在向顺槽外段拉出过程中,及时在撤出空间内打设“#”型木垛(使用规格为Φ200 mm×2400 mm的圆木),木垛间距控制在1.5~2 m,至运顺闭墙位置前约打设5个木垛,闭墙施工后及时在闭墙后打设1个木垛支护。运顺端头支护管理如图2。

图2 工作面运顺及端头支护示意图

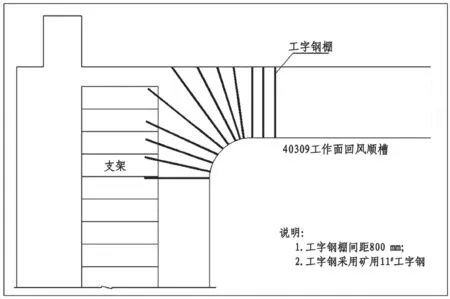

3.4 回风顺槽超前支护支架拆除后顶板管理

在工作面设备回撤前,需先将回风顺槽超前支护支架撤除,若超前支护回撤后原超前支护段巷道顶板压力大、破碎严重,则采用架设工字钢棚进行加强支护,棚间距800 mm,三角区以外对棚沿巷道断面布置,两端头打设液压单体,工字钢采用长5.5 m矿用11 工字钢;三角区工字钢棚一头搭设在支架顶梁上、一头贴煤墙打设液压单体,具体工字钢长度根据现场实际长度进行加工。工字钢棚具体支护布置形式如图3。

图3 工作面回顺超前支护管理示意图

3.5 上端头支架回撤后上隅角顶板管理

上端头131#支架尾梁处打设“#”型木垛(使用规格为Φ200 mm×2400 mm的圆木),130#、131#支架回撤后立即采用工字钢抬棚对上隅角顶板进行加强支护,棚间距为800 mm,工字钢采用长度5.5 m矿用11 工字钢。工字钢一头搭设在129#支架顶梁上,另一头打设液压单体支护。

4 效果分析

回撤通道施工期间,由上向下安设五组顶板离层仪,其中上一组,撤架通道范围内均匀分布四组,顶板离层仪深基点与加长锚索长度一致,浅基点与锚杆长度一致。液压支架回撤期间每天对顶板离层仪进行观测,观测数据表明掩护支架距离任意一组顶板离层仪1 m时,深基点出现离层现象,最大离层量256 mm,浅基点最大离层量116 mm,离层量在可控范围之内,对支架回撤基本无影响。当掩护支架推移至上端头时,上端头顶板离层仪深基点最大离层量352 mm,浅基点最大离层量203 mm,不影响最后两组掩护支架的回撤。

综上所述,回撤通道内采用高强聚酯纤维柔性网配合锚网索支护可有效控制顶煤和顶板,保证设备回撤期间顶板安全。

5 结论

(1)末采推采期间采用高强聚酯纤维柔性网护顶可有效防止支架拉移期间顶煤冒落,有利于顶煤控制,使支架顶梁、掩护梁与顶煤充分直接接触,保证末采回撤期间支架稳定性。

(2)回撤通道采用高强聚酯纤维柔性网配合锚网索支护成功控制了顶煤,确保了支架回撤期间顶板管理安全。

(3)40309综放工作面采用抬顶煤回撤方案相对以往“末采找顶、沿顶回撤”的方式多回收煤炭资源约6万t,经济效益非常显著。