磁针磁力研磨工艺对发动机涡轮叶片表面质量的试验研究

朱慧宁,马小刚,程海东,陈 燕,韩 冰

(辽宁科技大学,鞍山 114051)

航空发动机涡轮叶片作为航空发动机上的重要组成部分,长期在高温、高压等恶劣环境下工作[1],是航空发动机最容易发生故障的部件之一[2]。目前,通过叶片上密布排列的气膜孔进行冷却已经成为最广泛的冷却方式[3],Bunker[4]在2006年提到,提高冷却性能和降低循环过程的气动损失是涡轮冷却技术的两个主要目标。气膜冷却的相关研究一直关注几何参数(孔形、节距等)和气动参数(吹风比、密度比等)对两个指标的影响[5]。除了涡轮叶片气膜孔的尺寸精度、表面质量要求,涡轮叶片气膜孔的形状对冷却效果的影响至关重要[6–7]。然而,电火花和激光加工作为当下最成熟的气膜孔加工技术存在重熔层增厚超标、微裂纹、气膜孔棱边毛刺残留等缺陷,涡轮叶片若不经处理则会在使用过程中造成毛刺、熔融积瘤等的脱落,导致气膜孔局部阻塞,进而严重影响涡轮发动机的使用寿命[8–11]。传统研磨工艺中很难去除气膜孔棱边处重熔层积瘤和毛刺,水射流、磨粒流等新技术也只能去除部分毛刺或造成化学成分的残留。同时,残余应力作为一种非稳定状态下而产生的残留应力,其大小可直接导致工件的翘曲变形及尺寸变化等问题,是工件因环境应力开裂的主要原因[12],但涡轮叶片残余应力的研究并无过多参考资料。航空发动机涡轮叶片表面质量、残余应力等的改善研究已成为企业亟须解决的重大问题之一。目前,磁针磁力研磨应用广泛,可以去除蒙皮微孔毛刺、涡轮轴内壁积碳[12]、燃油喷嘴积碳[13]、提高异形管内表面质量及使用寿命[14]等。针对这一企业难题现状及磁针磁力研磨的应用前景,提出采用磁针磁力研磨工艺,在保证涡轮叶片尺寸精度和形状精度的条件下来改善其表面质量,降低其残余应力,提高叶片使用寿命。本文以不同磁针型号、磁极转速及研磨时间为影响因素,以叶片气膜孔周边毛刺高度、叶片表面粗糙度及残余应力大小为指标,定量化研究各影响因素与指标参数间的规律关系,为磁针磁力研磨工艺对涡轮叶片表面质量的改善提供参考依据。

磁针磁力研磨工作原理

1 工作原理

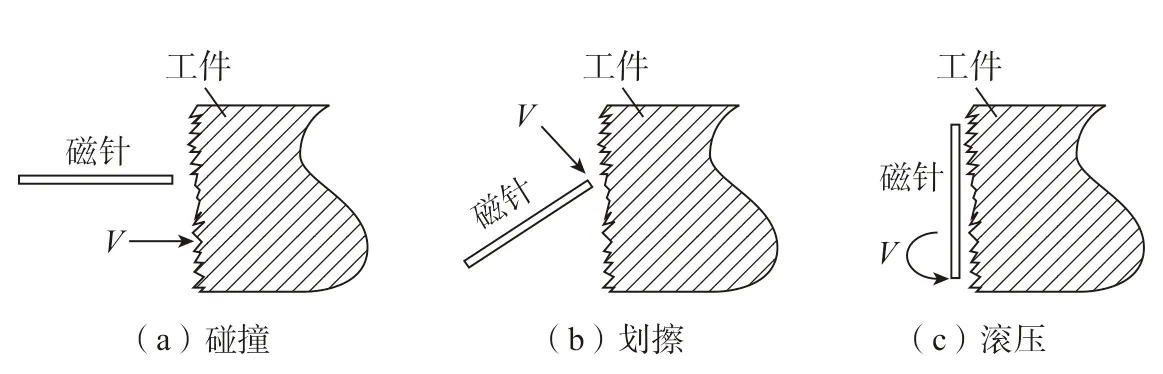

图1(a)为磁针磁力研磨加工原理图,在研磨过程中将被加工件置于专用工装夹具上,与按一定比例混合的研磨液和磁针放入适宜容积容器内,利用电机主轴带动磁极旋转从而产生旋转磁场,磁针在旋转磁场的作用下开始运动,此过程中磁针在相互碰撞力、研磨液浮力、惯性力及磁场力等力的共同作用下处于无序运动状态,使磁针与工件之间发生相对运动,无数磁针无序撞击在工件表面达到有效去除毛刺,强化工件表面,改变工件表面的应力状态,提高工件抗腐蚀性的目的。试验装置图如图1(b)所示。

2 磁针受力分析

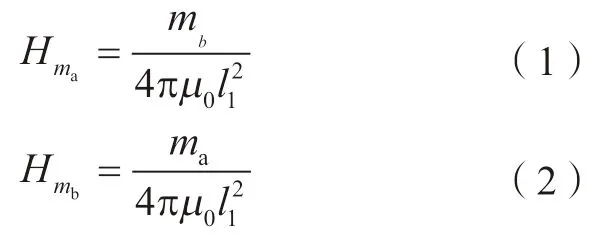

磁针在磁场中被磁化同样会产生磁场形成明显的N 极和S 极。图2 为磁针在磁场中磁化示意图,可知磁针总是顺着磁感线的方向排布[15]。假设磁极盘上磁极与磁针间距为l1,磁极强度为ma,磁针磁极强度为mb,则

其中,Hma为磁极所处位置磁场强度;Hmb为磁针所处位置磁场强度;μ0为真空导磁率。

则可得磁针公转时在磁场力中所受的磁场力为

由式(1)~(3)可知磁针在磁场中受力的大小与磁针质量及磁场强度有关。

3 磁针去除机理分析

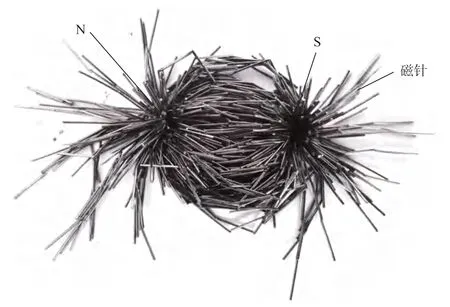

由于磁针的复杂运动,磁针与工件的接触形式有很多,目前磁针与工件接触方式有碰撞、划擦和翻滚。由于磁针与工件之间不断地碰撞、划擦、翻滚,使得工件表面的毛刺发生塑性变形,发生塑性变形的毛刺再经磁针的碰撞、划擦、翻滚就很容易从工件表面脱落,从而达到去毛刺的效果。图3 是磁针去除毛刺的机理图,要想去除毛刺,磁针与工件之间就会存在相对运动,即工件与磁针之间存在速度差。

图1 磁针磁力研磨加工原理及试验装置Fig.1 Magnetic abrasive machining with magnetic needle and test device

图2 磁针在磁场中磁化示意图Fig.2 Magnetization of magnetic needle in magnetic field

图3 磁针去除毛刺示意图 Fig.3 Schematic diagram of magnetic needle deburring

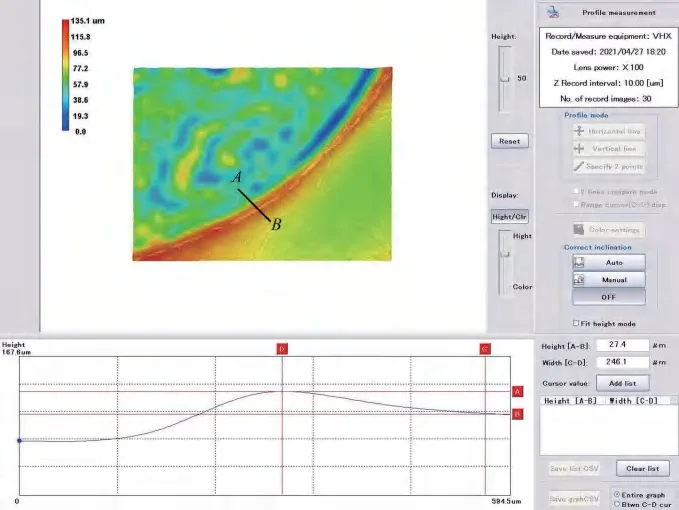

磁针磁力研磨试验参数

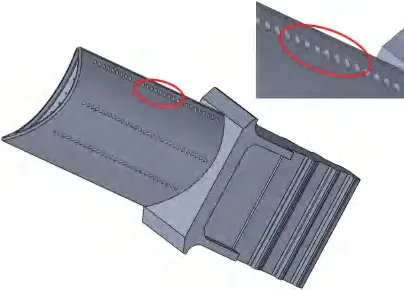

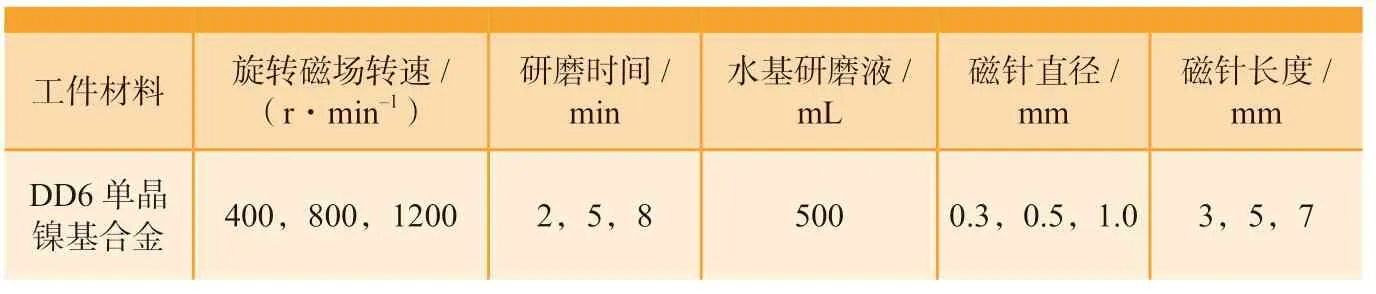

试验研究对象为某型号航空发动机涡轮叶片,材料为DD6 单晶镍基合金,叶片示意图如图4 所示。采用水基研磨液,在研磨过程中有散热作用,防止温度过高导致磁场强度下降。磁针直径要大于气膜孔孔径,防止研磨过程中磁针进入气膜孔内部造成堵塞。具体试验参数见表1。

试验采用广州广精精密仪器JB–8E 表面粗糙度仪来检测研磨前后涡轮叶片表面粗糙度,取样长度为4mm;研磨前后表面形貌采用日本VHX–500F 超景深显微镜进行观察;残余应力场采用荷兰的X’Pert Powder 残余应力测试分析系统,测试条件:Cμ 靶K–a 波段,靶电压30kV,靶电流25mA,布格拉角145°,曝光时间9s。

试验结果与讨论

1 气膜孔周边毛刺高度

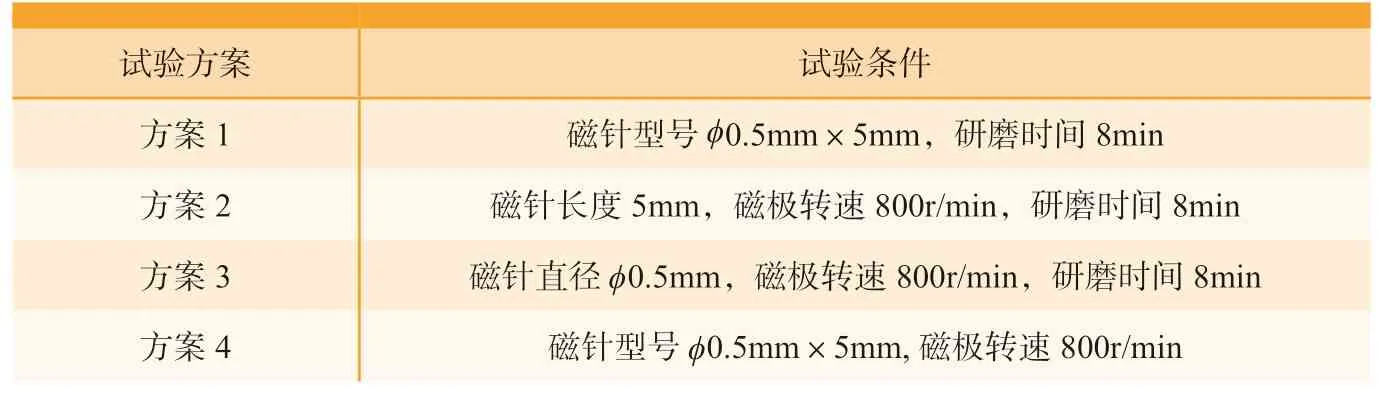

采用JB–8E 表面粗糙度仪检测研磨前叶片表面粗糙度Ra=0.5μm,超景深显微镜观察叶片气膜孔周边毛刺原始高度为43.9μm,采用X’Pert Powder 测的叶片原始表面残余应力为324.7MPa。本试验方案如表2 所示,方案分为4 组,研究了磁极转速、磁针长度、磁针直径及研磨时间对气膜孔周边毛刺的变化,不同影响因素下研磨前后气膜孔周边毛刺高度的变化如图5 所示。当磁极转速为400r/min 时,毛刺高度h由原始43.9μm 变为研磨后34.5μm,变化量∆h较小,这是由于磁极转数小,磁针研磨压力较小,因而毛刺去除量小;当磁极转速为800r/min,毛刺高度变化量∆h为20.2µm;当磁极转速为1200r/min 时,∆h为28.3μm。随 着磁极转数的增加,磁针获得的研磨压力也增加,因而毛刺去除量也不断增大。

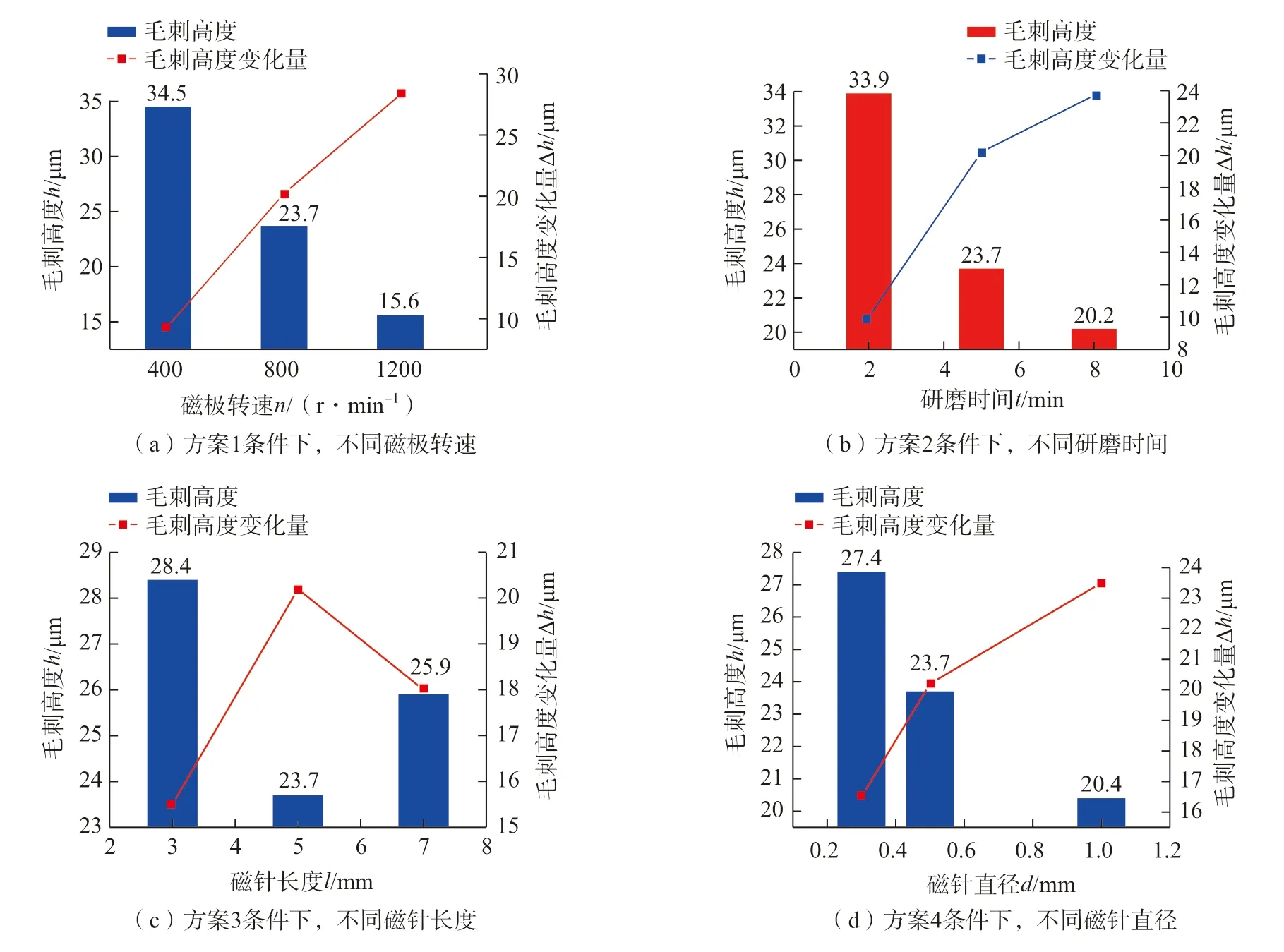

图6 为 选 用φ0.3mm×5mm 型号磁针、磁极转数800r/min、磁针长度5mm、研磨时间8min 条件下,利用超景深显微镜拍摄的三维表面形貌图,在气膜孔棱边画一条线AB,表示A到B区域的毛刺平均高度,数值为27.4μm。在磁极转数800r/min、研磨时间8min 条件下,通过对比φ0.3 mm×5mm、φ0.5mm×5mm 和φ1.0 mm×5mm 3 种不同直径、同长度的磁针磁力研磨前后毛刺高度的变化,得到磁针直径越大,毛刺去除量越大。图7 为在方案4 条件下研磨前后气膜孔二维表面形貌图,可知φ0.5mm×5mm 型号的磁针研磨表面最好。利用φ0.3mm×5mm 磁针加工工件表面时,由于单个磁针质量较小,所获动能小,研磨力度不够,因而毛刺去除量少,效果不明显;而磁针直径为φ1.0mm 时,直径大,质量大,研磨压力变大,此时毛刺去除量明显增大,但对工件表面形貌造成一定的损伤。

在方案3 条件下,先后利用φ0.5mm×3mm、φ0.5mm×5mm、φ0.5mm×7mm 3 种同直径、不同长度磁针对涡轮叶片表面进行研磨加工,得出φ0.5mm×5mm 磁针研磨毛刺高度去除量最大。这是由于长度3mm磁针在旋转磁场中速度较低,研磨压力不足,撞击毛刺次数较少,研磨不充分,因而毛刺去除量较少;长度7mm 磁针研磨工件表面毛刺去除量少是由于磁针太长,在旋转磁场的作用下翻滚次数较少,对毛刺划擦次数少,因而毛刺去除率较低。

图4 叶片示意图Fig.4 Blade diagram

表1 试验工艺参数Table 1 Parameters of test process

表2 试验方案及试验条件Table 2 Test scheme and test conditions

图5 不同试验条件下毛刺高度变化图Fig.5 Variation diagram of burr height under different test conditions

在方案4 条件下,研磨时间分别为2min、5min、8min 时,从表3 数据可得出随着时间的增加,磁针与工件碰撞、划擦的次数增加,因而毛刺高度去除量大大增加。

2 表面粗糙度分析

表3 为不同影响因素下研磨前后涡轮叶片表面粗糙度的变化,原始表面粗糙度Ra为0.5µm。由表3 可知,表面粗糙度随着磁针长度增加呈先降低后增加趋势。在磁场转速800r/min、磁针型号φ0.5mm×3mm 条件下研磨5min,表面粗糙度Ra变为0.28μm,变化量∆Ra为0.22μm。φ0.5 mm×5mm型号磁针研磨后表面粗糙度最低,对比原始表面粗糙度值变化最大,表面质量最好。

图6 研磨表面毛刺高度图Fig.6 Figure of burr height on grinding surface

由表3 可知,叶片表面粗糙度随着磁针直径增加先降低再增加。在φ0.3mm×5mm 磁针条件下,表面粗糙度Ra为0.29μm,对比原始表面粗糙度降低了0.21μm;当采用φ1.0mm×5mm 磁针研磨后,表面粗糙度Ra为0.80μm,变化量∆Ra为– 0.3μm,这是由于磁针直径过大,在磁针撞击、翻滚、划擦工件表面时磨削痕迹较为明显,因而表面粗糙度有所增加。

图7 磁针不同直径下研磨5min 后表面形貌对比图Fig.7 Comparison of morphology after grinding for 5min with different needle diameters

表3 不同方案下表面粗糙度对比Table 3 Comparisons of surface roughness under different schemes

同样,叶片表面粗糙度随磁极转速增加呈先降低后增大趋势,这是由于当磁极转数为400r/min 时,磁极转数较小,磁针获得的动能就小,磁针撞击工件表面的力越小,仅去除部分毛刺,即工件表面粗糙度有所降低;当磁极转速为1200r/min 时,由于磁极转数较大,磁针获得的动能就大,磁针撞击工件表面的力越大,造成工件表面磁针击打过的痕迹较为明显,因此工件表面粗糙度增加。

3 残余应力分析

在相同磁场转速800r/min、研磨8min 时,分别对比了φ0.5mm× 3mm、φ0.5mm×5mm、φ0.5mm× 7mm 3 种不同磁针长度和φ0.3mm× 5mm、φ0.5mm×5mm、φ1.0mm× 5mm 3 种不同磁针直径对叶片残余应力的影响。由图8(a)可得采用3 种不同磁针长度研磨后,工件表面的残余应力随着磁针长度的增加由原始的拉应力324.7MPa 变为压应力83.5MPa,同时随磁针长度的增加,残余压应力的值也随之增大。

图8(b)为3 种不同磁针直径下研磨后残余应力图,叶片表面残余应力值由原始拉应力324.7MPa 变为压应力110.1MPa,其数值随磁针直径的增大而增大。

如图8(c)所示,当磁针型号同为φ0.5mm×5mm,研磨时间为8min,磁场转速分别为400r/min、800r/min、1200r/min 时,叶片表面残余应力由原始拉应力324.7MPa 变为压应力141.8MPa。在磁场转速为400r/min时,残余应力仍然为拉应力,这是由于磁场转速小,磁针所获动能不足,研磨压力不够因而残余应力变化不大。随着磁场转速增加,残余应力变化值相应越大。

如图8(d)所示,磁极转速为800r/min、磁针型号φ0.5mm×5mm、研磨8min 后,表面残余应力由原始拉应力324.7MPa 变为压应力132.8 MPa。这是由于随着研磨时间的增加,磁针击打工件次数也随之增加,工件内部晶格间碰撞次数增大,释放残余应力,随着研磨时间增加,表面残余应力也呈增大趋势。

图8 不同因素下表面残余应力变化Fig.8 Variation of residual stress under different factors

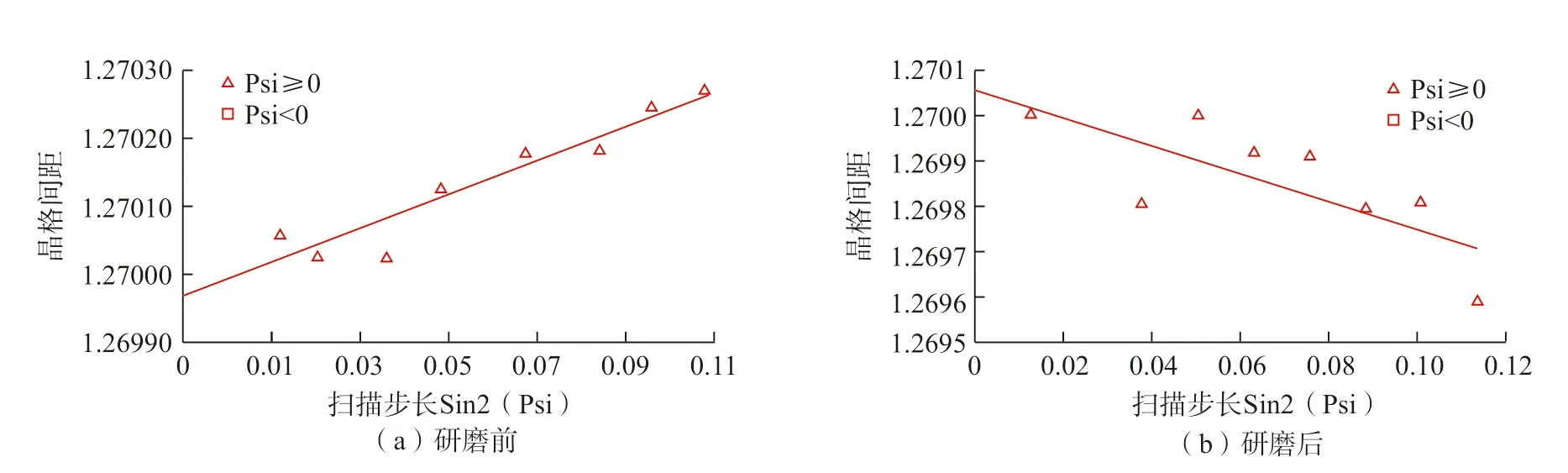

由前文综合分析可知,当磁场转速800r/min、磁针型号φ0.5mm×5mm、研磨时间8min 时,叶片表面质量最好。采用X'Pert Powder 残余应力测试分析系统所测叶片表面应力变化值。叶片表面残余应力由原始的拉应力(324.7±56.9)MPa 变为压应力(132.8±26.9)MPa,可有效提高叶片抗疲劳强度,提高其服役寿命(图9)。

图9 研磨前后残余应力变化曲线图(Phi=0°)Fig.9 Residual stress curve before and after grinding (Phi=0°)

结论

(1)以不同磁针型号、磁极转速及研磨时间为影响因素,以叶片气膜孔周边毛刺高度、叶片表面粗糙度及残余应力大小为指标,通过试验得到各影响因素与指标参数间的定量化规律关系,可为磁针磁力研磨工艺对涡轮叶片表面质量的改善提供参考依据。

(2)通过磁针磁力研磨试验数据可得,当磁场转速为800r/min,磁针型号为φ0.5mm×5mm,研磨时间为8min 时,涡轮叶片气膜孔周边毛刺基本得到去除,毛刺高度由原始的43.9μm 变为20.2μm;表面粗糙度Ra也由原始的0.5μm 下降到了0.16μm,表面质量得到了明显改善;磁针磁力研磨工艺可使涡轮叶片表面残余应力得以释放,并由原先拉应力变为压应力,可有效提高叶片抗疲劳强度,提高其服役寿命。