高相对分子质量聚醚后处理工艺对CPR的影响

赵 鑫,徐仕睿

(1.上海东大化学有限公司,上海201512;2.抚顺东科精细化工有限公司,辽宁 抚顺113000)

引 言

近年来,我国聚氨酯工业一直保持着高速增长势头,但原料增长跟不上制品需求的发展,随着聚醚多元醇装置的相继引进和扩产及产品质量不断改进,我国聚醚多元醇基本上能满足需求[1]。尤其是高相对分子质量聚醚多元醇在聚氨酯行业,有着极为广泛的应用[2~4]。可应用于鞋材、海绵、油墨、聚氨酯覆膜胶、保温材料等各个不同的领域。

由于高相对分子质量聚醚的相对分子质量相对黏度较大,其后处理工艺相对较难。本文通过研究高相对分子质量亲水性聚醚后处理工艺条件,采用吸附法,将聚醚结晶盐经过水洗、絮凝、调整pH值、再经干燥后重新得到精制剂产品。研究了聚醚多元醇中杂质钾、钠离子的脱除精制工艺,结果表明,成品聚醚多元醇中的钾,钠离子总量可控制在10×10-6以下、CPR在2.0以下,可以满足PU塑料、合成革、覆膜胶等应用的要求。选用的吸附剂具有价廉,夹带成品聚醚多元醇少等优点[5];并探索出影响高相对分子质量聚醚CPR的因素,即有效控制CPR值的后处理方法。为进一步提高精制高相对分子质量聚醚的品质,探索出一条新的路线和控制CPR的新思维方法。以往调整CPR的方法是通过加入强酸或者中强酸来调整聚醚多元醇CPR,虽然中强酸、强酸的加入会降低CPR值,但是会改变聚醚多元醇的色值、酸值等指标,给后期聚氨酯硬泡产品带来不良后果,严重的会使组合物失去活性成为废料。本文的论述对于实际聚醚多元醇的精制及使用有着现实意义。

1 实验部分

1.1 仪器

WBF型磁力迴转白钢反应釜5L,烟台牟平曙光精密仪器厂;5L标准计量罐,烟台牟平曙光精密仪器厂;电子天平,梅特勒托利多仪器有限公司;电位滴定仪,瑞士万通;原子吸收光谱仪6300A,岛津公司。

1.2 原料

小分子的多元醇(二元醇、三元醇,例如:丙二醇、丙三醇等),工业级,上海石化;环氧乙烷,工业品,上海石化;环氧丙烷,工业品,镇海炼化;KOH,工业纯,成都华融;磷酸,浓度85%,工业级,上海卫宇;吸附剂硅酸镁,工业级,湖北枣阳化工;吸附剂硅酸铝,工业级,湖北枣阳化工。

1.3 实验步骤

(1)高相对分子质量聚醚的制备:向5L白钢耐压反应釜中投入原料多元醇(二元醇、三元醇等)和催化剂(KOH),氮气正压置换2次,抽负压至-0.098MPa。升温至125℃,开始通入环氧乙烷和环氧丙烷混合物,混合比例按照2∶1或者5∶2计算质量比,保持反应釜内压力不高于0.30MPa,将环氧乙烷、环氧丙烷混合物加完后,保持反应温度进行恒温降压熟化,熟化后经真空脱气处理,开真空脱出低分子物质时间为1~3h,得到粗高相对分子质量聚醚多元醇,合成结束,移液待后处理。

(2)精制高相对分子质量聚醚的制备:移液后反应釜温度控制在80~90℃,加入占粗聚醚总量0.7%~5.0%的纯水,搅拌30min,控制温度在80~95℃,再加入磷酸(85%,工业级),其加入量为聚醚中KOH的1.03~1.05倍(质量比),搅拌1h后检测pH值,当pH值在4.5~5.5之间时再加入吸附剂(硅酸镁、硅酸铝或二者一定比例的混合物),加入量为聚醚总质量的0.1%~3.0%,搅拌1h,升温脱水,结晶,脱水约5~6h,检测水分≤0.05%后循环过滤,取样检测钾离子≤5ppm、CPR<2.0,后经过滤得到最终产品:精制高相对分子质量聚醚多元醇。

产品的常规理化指标如下:外观无色透明黏稠液体无机械杂质,羟值16~33mgKOH/g,pH值(1%水溶液):5.00~8.00,水分<0.05%,钾钠离子≤5ppm,CPR≤2。

2 结果与讨论

2.1 合成工艺及后处理工艺的选择

本论文采用KOH为催化剂。进行了环氧乙烷、环氧丙烷开环聚合,生成的高相对分子质量聚醚多元醇是由起始剂直接合成产品[6],反应温度T=115~145℃,压力P<0.35MPa,合成结束对其进行精制处理,得到精制聚醚多元醇。在合成过程中,当反应温度低于115℃,造成反应温度过低,反应将停止,环氧乙烷、环氧丙烷混合物反应不完全,产品收率过低,产品物化指标不合格,不适于聚氨酯使用。并且生产时间较长,反应压力高,给生产带来不安全因素,不具备大生产要求,不符合国家安全生产的要求;反之反应温度高于145℃,使得反应速度变快,就操作而言不利于控制,极易引起反应过程中超温现象,严重影响聚醚品质,造成聚醚色值(APHA铂钴色值)过高、小分子含量高、不饱和度低、VOC含量高等危害,给使用带来不便。就安全角度来讲,也是不利于安全生产要求,给操作者带来不安全风险。因此反应温度是聚醚品质及操作安全的影响因素。在选择合成路线时应当充分考虑影响安全的因素。

当合成结束后,移液对粗聚醚进行精制处理,目前行业内有两种方法:

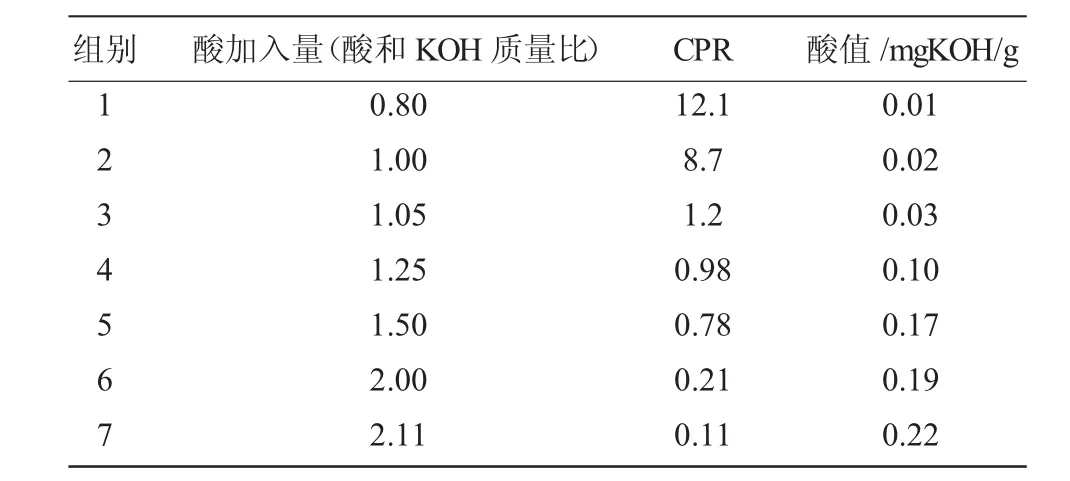

方法一为磷酸中和过滤法:先加入水进行分散,再加入酸(磷酸)中和,加入吸附剂成核结晶,再经过脱水同时脱除小分子单体,得到精制聚醚多元醇。加入酸量和吸附剂种类的不同,对产品精制过程也会有不同的影响,关键是对CPR的影响。加入的酸量增加会相应地降低CPR,有利于达成CPR数值较低的情况,但是中和酸加入量的增多会引起产品最终酸值的增加,过高的酸值会给聚氨酯应用带来不稳定的因素,不利于其组合物料的储存和制品性能的稳定性。本文对比了在吸附剂和其他条件不变的情况下,不同酸加入量对合成高相对分子质量聚醚的CPR数据以及对产品酸值指标的影响,并进行了相关数据对比。

由表1可以看出,酸加入量对CPR产生反向影响,即酸增加CPR减少;酸值对于酸加入量产生正向影响,即随着酸加入量的递增,酸值也呈现出递增趋势。但是聚氨酯制品使用的催化剂是碱性叔胺类物质,过高的酸值会影响催化剂的稳定,酸会与催化剂反应生成盐,使得催化剂失去活性,造成组合物稳定性变差,直至彻底失效。因此适当的酸加入量可以有效处理聚醚中的钾离子而且还可以控制CPR。并控制酸值在0.15mgKOH/g以下。

表1 磷酸加入量对CPR和酸值的影响Table 1 The effect of phosphoric acid addition amount on the CPR and acid value

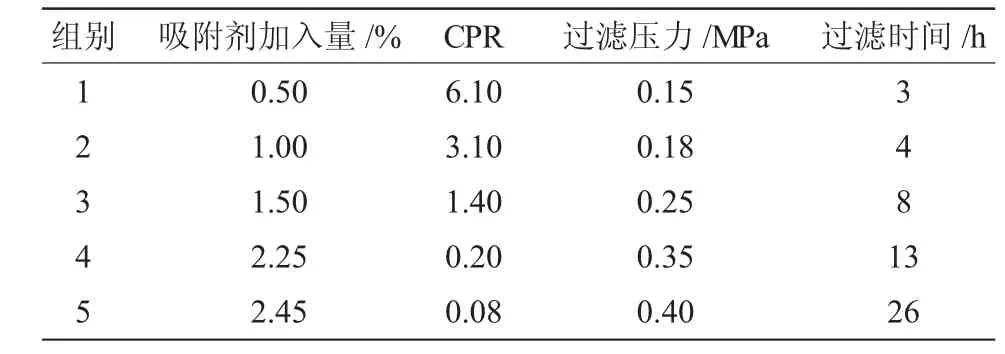

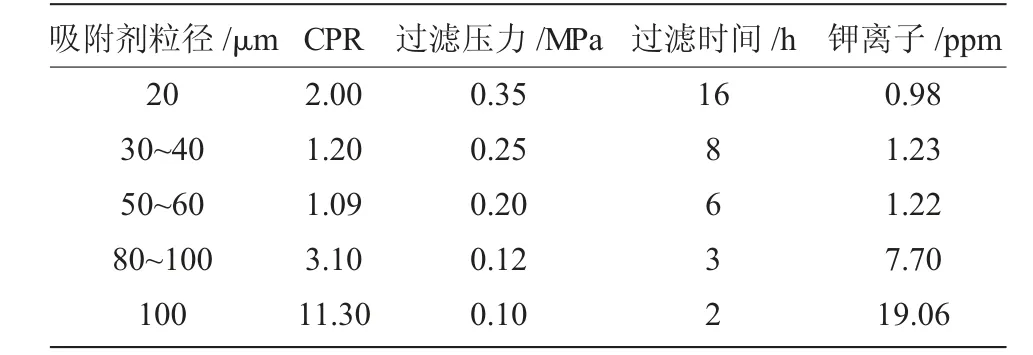

方法二为直接吸附过滤法:粗聚醚移液后控制温度85~90℃,加入水3%,搅拌1h后,直接加入吸附剂,加入量为聚醚总质量的1%~2%,吸附剂选择硅酸镁(美国达拉斯)20~100μm[7],搅拌1h,循环过滤,产品指标合格,CPR≤2。本文也讨论了该方法的吸附剂加入量对过滤时间、CPR、钾离子等指标参数的影响情况,以及不同粒径的吸附剂的过滤效果,具体数据见表2和表3。

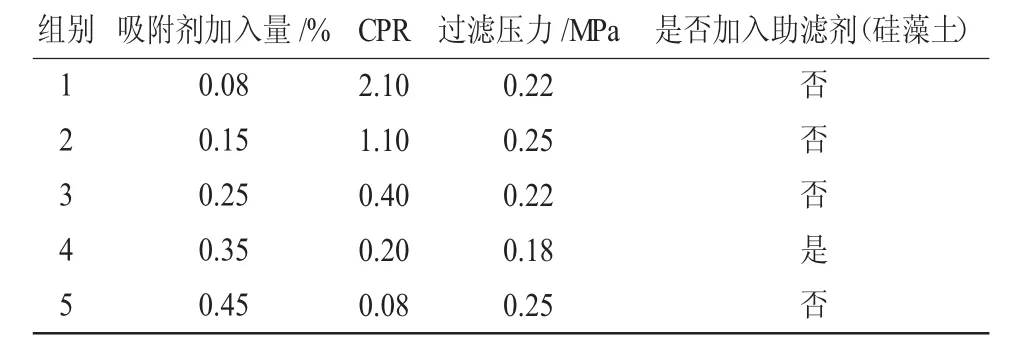

表2 不同的吸附剂加入量对过滤时间、CPR和过滤压力的影响。Table 2 The effect of different adsorbent addition amounts on the filtration time and pressure and CPR

表3 不同粒径吸附剂对CPR和过滤效果的影响Table 3 The influence of adsorbents with different particle sizes on the CPR and filtration effect

由表2和表3可以看出,不同的吸附剂加入量会对CPR产生影响,但是随着吸附剂加入量的递增,过滤压力也随之递增。太高的过滤压力对于设备的影响是很大的,可以造成设备损坏,严重的会造成喷溅事故,对操作员造成伤害,形成安全事故。对吸附剂不同粒径的选择,由表3可以看出只有当粒径在50~60μm这个范围内的过滤效果最好,且过滤压力也不高,产品指标合格。

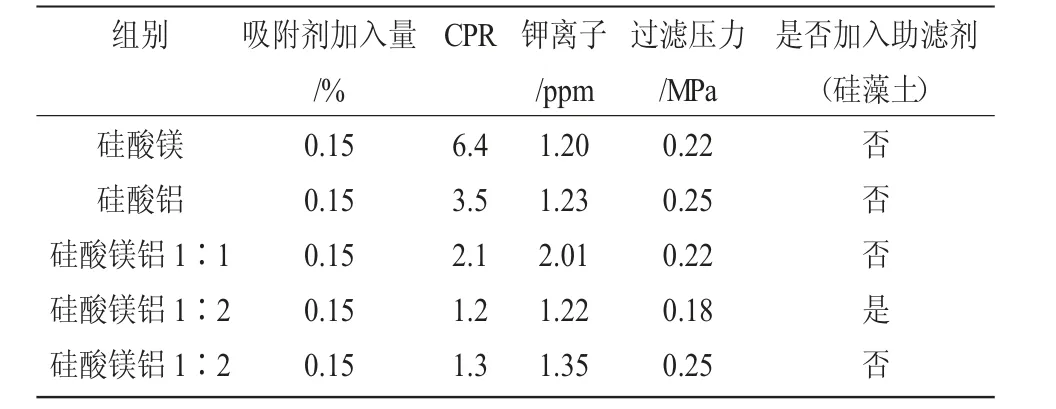

2.2 吸附剂种类和加入量的选择

吸附剂的加入对聚醚多元醇的精制和控制CPR有至关重要的影响,因此选择吸附效果好、效率高的吸附剂是控制高相对分子质量亲水性聚醚钾离子和CPR的关键。采集了不同吸附剂同一配比条件下对CPR的影响数据,见表4;同时在表4中选择最佳的方案,改变不同的量,看其对CPR的影响,见表5。

表4 不同吸附剂对CPR和酸值的影响Table 4 The effects of different adsorbents on the CPR and acid value

表5 不同吸附剂量(硅酸镁铝1∶2)对CPR和过滤压力的影响Table 5 The effect of different adsorbent amounts(the ratio of magnesium silicate to aluminum silicate is 1∶2)on the CPR and filtration pressure

从表4、表5可以看出吸附剂的选择以及加入量的选择对CPR的影响都很大,适当的吸附剂品种和恰当的加入量,可以有效控制CPR,尽量地减少碱性物质含量即实现较低的CPR,这会影响聚氨酯制品生产及产品的稳定储存。也是提高聚醚产品品质的必要手段。

2.3 不同CPR的聚醚多元醇的应用效果

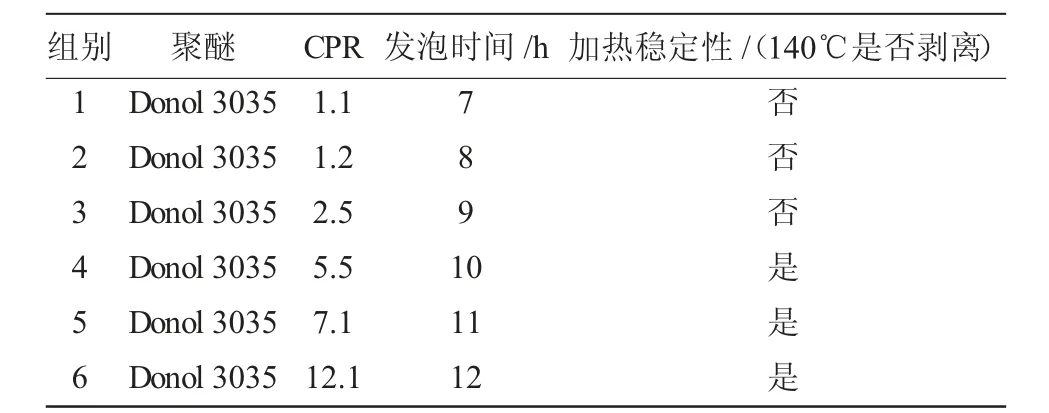

使用两种CPR不同的聚醚产品,以Donol 3035为例:制成聚氨酯覆膜胶,并实际应用于覆膜胶产品,并对其性能列表分析如下(见表6)。

表6 聚氨酯覆膜胶材料性能检测参数Table 6 The performances of polyurethane laminated adhesive film

从表6可以看出,不同的CPR对于聚氨酯覆膜胶的抗剥离性能有明显影响,CPR较低的聚醚(一般低于3.0),在可以保证适当的发泡时间的情况下,可以有效提高聚氨酯覆膜胶的抗剥离性能,增强了聚氨酯覆膜胶的使用性能和应用领域[8]。

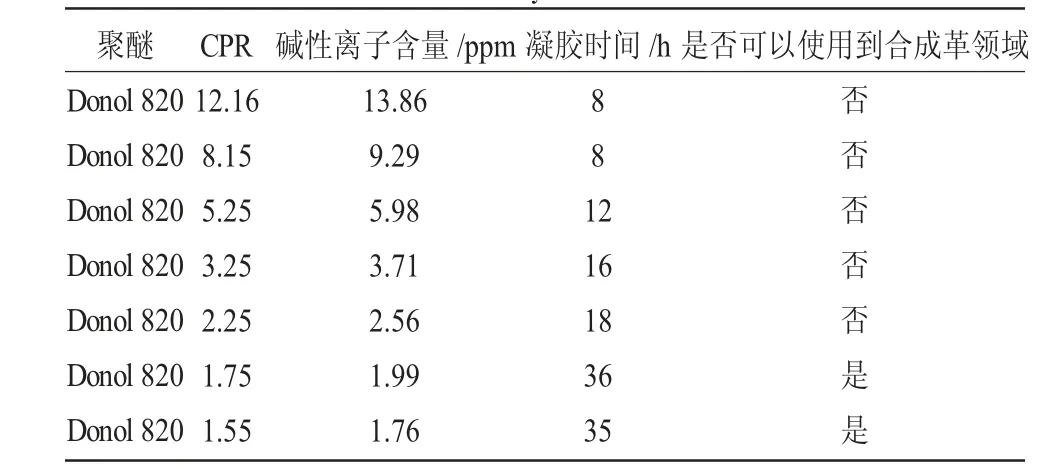

本论文还讨论了聚醚多元醇的CPR对聚氨酯树脂凝胶的影响,以二官能度4000相对分子质量聚醚多元醇合成聚氨酯合成革树脂为例,相关CPR和凝胶反应的数据见表7。

表7 聚醚CPR对于合成革用树脂凝胶的影响Table 7 The effect of CPR of the polyether on the resin gel used for the synthetic leather

由表7可以看出,聚醚CPR会对合成树脂的凝胶时间有显著影响,严重的会造成在反应阶段聚合,使得反应釜损坏;推断原因就是由于CPR会使聚醚中碱性离子增加,影响反应的凝胶时间,造成凝胶时间过快,反应放热量很大,引发链式反应,产生凝胶现象[9]。因此碱性物质含量CPR是聚氨酯应用到合成革及覆膜胶领域的重要参数,对于产品的生产控制起到至关重要的作用。

3 结论

(1)以KOH为催化剂合成高相对分子质量亲水性聚醚的过程中,可以采用两种方法,不管使用哪种方法只要选择合适的吸附剂就可以达到较好的CPR数值,其中磷酸法建议加入吸附剂量为1.5%;直接吸附法建议使用粒径为50~60μm的吸附剂,均可以达到理想效果。

(2)精制聚醚吸附剂种类的选择关系到聚醚产品碱性物质含量CPR的多少,直接影响产品应用效果,本论文建议采用硅酸镁铝比例为1∶2,并加入一定量的助滤剂;对于加入量建议采用0.35%,可以达到理想效果,因此选择适当的吸附剂种类对于控制聚醚多元醇碱性物质含量CPR,可以起到有效的控制作用。

(3)精制低CPR聚醚(CPR<2.0)多元醇提高了聚氨酯覆膜胶的抗剥离性能,同时提高了其防水性能。可见对于CPR的控制,对聚醚后处理工艺的研究,可以提高产品品质和应用广度,提升相关产品性能。

(4)CPR控制的必要性:CPR还会影响聚氨酯合成革树脂的应用,较高的CPR会使得凝胶时间变快,严重的会造成物料聚合,给生产设备带来危害,更严重的会造成爆聚,发生生产事故,造成人员伤害,给社会带来不稳定因素。通过CPR的控制做到了本质安全。

总之,控制CPR会提高聚醚多元醇的产品品质,拓展聚醚多元醇的应用领域,为新材料科技提供基础化工原料。对聚醚CPR的控制,不仅是对聚醚品质的控制,也是对聚氨酯下游应用的提升。后处理工艺的提升、吸附剂的选择可以达到有效控制CPR的目的,为进一步拓展聚醚多元醇的应用领域,研发更加优良的聚氨酯新材料起到积极促进的作用。