铜电解沉积过程中添加剂的影响研究现状及展望

方亚超 潘明熙 黄 惠, 邵延林 何亚鹏 陈步明, 郭忠诚,

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.昆明理工恒达科技股份有限公司,昆明 650106)

铜作为一种重要的有色金属,是人类最早使用的金属之一,具有良好的金属加工性能,主要应用于电气、轻工、机械制造、建筑及国防等领域。近年来,随着科学技术的不断进步与发展,对铜的纯度和物理化学性能的要求越来越高,如何提高铜电解沉积过程中阴极铜的质量受到科技工作者的高度重视。在铜电解沉积过程中不可避免会产生各种结晶缺陷,导致铜纯度和物理化学性能不佳,添加剂的加入可有效弥补这些缺陷,提升铜结晶致密性,改善铜产品质量,所以铜电解沉积过程中添加剂的使用显得尤为重要[1-4]。

铜电解沉积的主要目的是获得纯度更高和物理化学性能优异的阴极铜。工业实践证明,加入适量添加剂是获得优质阴极铜的有效措施之一。铜电解沉积主要包含铜电解精炼、电积铜和电解铜箔等。工业生产过程中,为了改善阴极铜表面的粗糙、气泡、结瘤、翘曲、残余应力和针孔等缺陷,往往向电解液中加入少量添加剂。如在铜电解精炼过程中,由于电流密度、温度、杂质等因素易导致阴极铜表面结晶不致密、杂质含量高、表面粗糙、酥脆、产生气孔等问题,常在电解过程中加入适量添加剂[5];电积铜过程中添加剂可以有效提高阴极铜平滑度、减少铜晶粒生长、减少短路、避免杂质附着在阴极铜表面[6];电解铜箔生产过程,加入添加剂可以改善铜结晶,控制晶粒生长,从而改善铜箔表面粗糙、翘曲、抗拉强度和延伸率低等问题[7]。在电解过程中加入适量添加剂可改善铜箔的质量和力学性能,但因各电解体系不同,加入添加剂的种类和含量也不尽相同。

本文针对铜电解沉积过程中添加剂对阴极铜质量影响的研究进展展开详细评述。

1 添加剂对铜电解精炼过程的影响

铜电解精炼过程中,为使阴极铜表面光滑、纯净、均匀、无孔及无结瘤等,抑制颗粒状或树枝状阴极铜生长导致短路而降低电流效率,同时防止阴极表面粗糙引发电解质、阳极泥和悬浮颗粒在阴极铜中的夹杂导致铜产品导电率和延展性降低[8,9],通常在电解液中加入适量添加剂来改善阴极铜质量,国内常用添加剂有明胶、硫脲、盐酸等[10]。

1.1 明胶对铜电解精炼过程的影响

明胶是通过增大阴极极化而改善阴极铜质量的一种添加剂。明胶通过水溶液加入到电解系统,胶膜吸附在阴极表面,使阴极极化增大,促使阴极铜沉积均匀且结晶致密[11]。

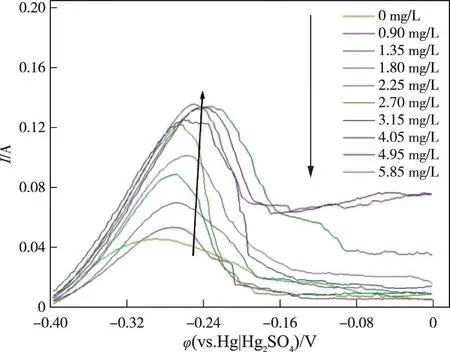

吕玉国[12]采用计时电位法研究发现,在Cu2+浓度45 g/L、H2SO4浓度165 g/L、明胶浓度(添加质量/溶液体积)10 mg/L、电流密度300 A/m2、60 ℃条件下,添加明胶时间在10~30 min时,阴极极化较弱,在30~60 min时极化最强,特别是在50~60 min时阴极铜结晶质量最好,所得到阴极表面光滑、细密,晶粒平均粒径为13.13 nm,电解超过60 min时,阴极极化程度开始减弱。程军等[13]采用循环伏安法研究了明胶浓度(添加比例)的影响,结果如图1所示。从图1可以看出,在明胶浓度为2.70~4.95 mg/L 时,铜沉积峰电流下降。由于在一定浓度范围内增大明胶浓度可以增加铜沉积峰值电流,但浓度过高会增加体系黏度,使铜沉积速率降低,适宜的明胶浓度在2.7 mg/L。ILKHCHI等[14]用计时电位法研究发现,在明胶浓度小于2 mg/L时,增加明胶浓度可以延迟阳极钝化;当明胶液浓度增加到≥5 mg/L时,阳极钝化时间缩短。由于阳极钝化会抑制铜离子的扩散,使得阴极铜离子得不到及时补充,导致阴极铜结晶不好、质量较差。

图1 明胶对电解铜阴极沉积的电化学影响[14]Fig.1 Electrochemical effect of gelatin on cathode deposition of electrolytic copper[14]

1.2 硫脲对铜电解精炼过程的影响

在铜电解结晶过程中,硫脲在阴极上生成硫化亚铜(Cu2S)微粒,作为补充结晶中心,能使阴极铜结晶变细,与明胶联合使用,可以细化晶粒,获得结构均匀、致密的阴极铜[15],但硫脲的加入会使阴极铜含硫量增加,影响铜质量。

VRILLEUX等[16,17]研究发现,当电解液中仅含Cl-时,加入硫脲有去极化作用,在明胶、硫脲比例不适当情况下,会随机出现结节、树枝和气孔等,当该比值大于0.8但小于1.7时,会得到最佳阴极铜。陆湖南等[18]通过对比试验发现,添加硫脲可增大阴极极化电位、改善阴极铜结晶。JIN等[19]也指出在电流密度为382 A/m2、 NaCl浓度为50 mg/L的电解液中,当硫脲浓度从5 mg/L增加到50 mg/L时,纯铜阳极钝化时间可从561 s减少到325 s,对于商用铜阳极的钝化时间可从1 013 s减少到709 s。

1.3 Cl-对铜电解精炼过程的影响

氯化物是电解精炼中唯一使用的非有机添加剂。工业氯化物含量在20~70 mg/L变化[20]。Cl-主要与其他添加剂协同作用来增大阴极极化,Cl-可以增加电铜表面光亮度,可吸附砷、锑、铋和它们所形成的化合物形成共同沉淀从而减少砷、锑、铋等有害杂质对阴极的污染。电解液中的Cl-普遍是以盐酸加入[21]。

范翔等[22]在研究中发现,Cl-浓度过大时易导致阳极钝化,致使阴极表面出现针状结构结晶,Cl-只有在保持电解液不混浊,且与其他添加剂配合使用情况下,才有改善阴极铜沉积的作用。在铜电解生产实践中,Cl-浓度一般控制在40~50 mg/L。ILGAR[23]研究发现,电解液中的Cl-对阴极有去极化作用,因为Cl-可与铜离子形成稳定配合物(如CuCl2)。马朝庆[24]发现,Cl-在正常电解中会加速明胶的分解,在酸性电解液中与明胶可形成络合物沉淀,同时还起到胶质补充剂的作用,会与Cu2+生成CuCl2,吸附在阴极铜上形成胶膜。

1.4 复合添加剂对铜电解精炼过程的影响

研究和实践表明,决定阴极铜质量的不是单一使用某一种添加剂,而是几种添加剂合理组合使用。如ABBAS等[25]研究表明,在电流密度为300 A/m2条件下,明胶、硫脲和Cl-加入量分别为3.0、2.4和40.0 mg/L时,可提高阴极铜纯度、改善阴极铜形貌,但阴极沉积速率和电流效率等略有降低,能耗略有升高。VEILLEUX等[26]发现,在电流密度500 A/m2、Cl-浓度40.0 mg/L、硫脲浓度4 mg/L条件下,加入明胶浓度在2 mg/L以下时,有较小去极化作用;当明胶浓度为8 mg/L或更高时,有明显极化效应。陈文汨等[27]通过实验比较发现,最佳添加剂加入量为:盐酸25.0 mg/L、硫脲起始加入量为5.6 mg/L,每生产1 t铜的硫脲补加量为73 g;明胶起始加入量为8.0 mg/L,每生产1 t铜的补加量为120 g;而且,在含有硫脲和Cl-的情况下,低浓度明胶有去极化作用,高浓度明胶有极化作用。

此外,也有研究指出聚丙稀酰胺类添加剂具有整平作用,对阴极铜表面粒子长大有一定抑制作用。如王绍灼等[28]通过循环伏安、交流阻抗法研究自制的复合添加剂:10.0 mg/L氯化钾、5.0 mg/L硫脲、0.5 mg/L添加剂A(1,4─丁炔二醇、环氧氯丙烷和对甲苯磺酞胺混合反应)会吸附在阴极铜表面,有增加极化作用,可以显著改善阴极铜质量。柯浪[29]发现在电解液温度65 ℃、电流密度为235 A/m2、电解液循环速度5 mL/min、电解时间6 h、加入明胶的量为18.0 mg/L的条件下,随着PGAM(丙烯酰胺共聚物)用量的增加,阴极铜表观质量有逐渐变好的趋势,当用量为16 mg/L时,所得阴极铜表观质量较好。郑雅杰等[30]研究表明,随着 PGAM 用量增加,阴极铜表观质量先变好、后变差,当 PGAM 用量为 16 mg/L时,所得阴极铜表观质量最好。

研究表明,婴儿24个月以后就会出现镜像自我,3~4岁幼儿是镜像自我稳定形成阶段,他们主要通过亲身经历、重要他人、家庭环境等渠道获得“我”的地位和意义。因此,3岁前是儿童形成自我、奠定性格萌芽的关键期。而3岁前正好是宝宝疾病的多发期,宝宝通过疾病这种亲身经历,从父母非常时期的教养方式获得了性格形成的重要素材。

综上可知,明胶可以通过增大阴极极化而改善电解精炼过程中晶粒粗大、表面粗糙等缺陷;硫脲则通过形成结晶中心达到细化晶粒获得致密阴极铜的效果;Cl-要配合其他添加剂使用才会有改善阴极沉积物的效果;复合添加剂通过增强阴极极化、抑制铜表面粒子生长以改善阴极铜质量。但是某些添加剂的加入也会引入杂质,还会对阳极钝化产生影响,从而影响阴极铜离子的补充,对阴极铜质量产生不利影响。

2 添加剂对电积铜过程的影响

电积铜是指用不溶性阳极,在直流电作用下将溶液中的铜离子沉积在阴极上形成高纯度阴极铜的过程[31]。电积铜的首要任务是获得纯度高、外观光滑致密的阴极铜,添加剂可以通过增加过电位而增加晶粒数目、细化晶粒尺寸、减少树枝结晶、避免阴阳极短路。因此在电积过程中需要加入某些表面活性物质。目前,生产中应用的添加剂主要有胶类、硫脲以及硫酸钴等[32]。

2.1 古尔胶对电积铜的影响

古尔胶的作用原理是通过增加阴极极化来改善阴极铜形貌。在电积过程中,加入的古尔胶可通过在阴极表面吸附,形成吸附膜,使电流在阴极表面分布均匀,从而使阴极铜析出平滑、致密,不出现树状结晶,不出现瘤子,减少杂质如硫、铁、铅在阴极的夹杂。

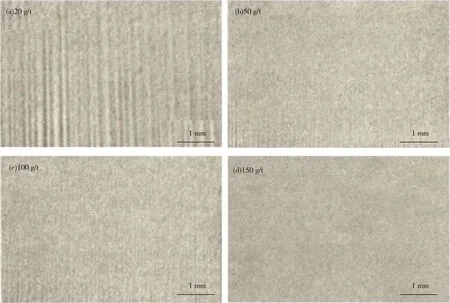

罗彤彤[33]研究发现,古尔胶可以通过增加阴极极化电位改变铜电化学结晶,控制晶核形成和生长,进而使阴极铜析出平滑、致密。张鹏等[34]在电流密度275 A/m2,每吨铜的古尔胶加入量为120 g、硫脲加入量60 g和溶液温度44 ~ 45 ℃条件下进行电积实验的结果证明,通过调整添加剂可在一定程度上削弱浓差极化现象,阴极板形貌绝大部分较好,并且几乎所有槽内阴极板顶部都比较光滑。衷水平[35]研究发现,在电解液成分为Cu2+浓度45 g/L、H2SO4浓度170 g/L、温度(42±0.5) ℃、Co2+浓度100 mg/L条件下,随着古尔胶添加量从20 g/t提高到150 g/t,阴极铜的外观逐渐变得光滑、致密,条纹形状完全消失,如图2所示。

图2 古尔胶添加量对阴极铜形貌的影响[35]Fig.2 Effects of guer gum addtion on the morphology of cathode copper[35]

2.2 硫脲对电积铜的影响

在电积铜过程中,硫脲起细化晶粒作用,在阴极表面生成Cu2S或络合物Cu[N2H4CS]2SO4,进而对阴极结晶过程产生影响。硫脲可增加阴极铜的致密性,有利于生成表面光滑的阴极铜[36]。

KANG等[37]证实了硫脲对铜电化学成核的影响,发现硫脲与铜离子反应可生成CuS,覆盖在工作电极表面,降低其有效表面积。沉积物平均晶粒尺寸随着硫脲浓度的增加而减小,表明CuS对晶粒生长有很强的抑制作用。TADESSE等[38]研究表明,与无添加剂溶液相比,硫脲存在的情况下,沉积电流密度显著降低,铜镀层晶粒尺寸显著减小。刘深娜等[39]指出,硫脲可以使铜沉积过程从瞬时成核变成连续成核,有利于细化晶粒,具有良好的整平效果,但硫脲也会使镀层产生白云状与条状的缺点。

2.3 硫酸钴对电积铜的影响

朱茂兰等[40]指出,硫酸钴可降低阳极析氧过电位、减小氧化铅生成趋势、保护铅阳极不被腐蚀、降低阴极铜中铅含量。电积液中Co2+浓度为60~120 mg/L。张焕然等[41]研究了添加剂的作用机理并指出,Co2+对阳极析氧反应具有良好的电催化作用,可降低析氧过电位与阳极电位、减少槽电压,同时减少氧化铅的生成、保护铅阳极不被腐蚀、降低阴极铜中的铅含量。一般,工业上采用的Co2+浓度为60 ~ 120 mg/L。李样人[42]在提高铜质量的研究中表明在电解液中添加硫酸钴,维持钴的浓度为80~120 mg/L,可以使电铜中的杂质铅不超标,电铜质量达到A级标准。

综上所述,电积铜过程中添加剂是影响阴极铜质量的重要因素,不仅可以降低阳极析氧过电位,还可以消除浓差极化、细化晶粒、整平表面,提高阴极铜质量,但同样也存在杂质引入、含量不稳定等问题。

3 添加剂对电解铜箔的影响

近年来,随着电解铜箔在电子科技发展中的地位越来越重要,电解铜箔向着高性能方向发展。在电解铜箔生产中,添加少量添加剂就能对镀层的光亮度、平整性、结晶晶粒大小、镀层强度、韧性、内应力等产生极大影响[43]。

3.1 聚乙二醇对电解铜箔的影响

聚乙二醇(PEG)是电解铜箔工艺中常用的表面活性剂,其作用效果不仅与分子量大小有关,也与浓度高低有关。PEG加入到溶液中后可以吸附在电极表面形成致密的吸附层,阻碍铜沉积,从而使界面张力下降,增大电极和溶液的润湿性,消除铜镀层的针孔和麻点[44]。

万永强[45]通过实验证明,不加添加剂的铜镀层分布不均匀,当加入Cl-和PEG后,铜镀层表面非常均匀且平整,铜晶粒尺寸减少,PEG有一定整平与细化晶粒的作用。邓姝皓等[46]通过正交实验证明,SDS(十二烷基硫酸钠解释)和PEG的交互作用对铜箔强度有很大影响,所以在最优条件电流密度为500 A/m2、温度40 ℃、占空比0.95条件下,依次增加SDS和PEG含量,通过比较抗拉强度,在SDS和PEG分别为1.5 g/L和20 g/L时,铜箔强度最高。ZHANG等[47]研究表明,增加PEG浓度,可以抑制阴极表面沉积时锥状物的出现及其他异常形状颗粒生长。

3.2 胶对电解铜箔的影响

胶是一种蛋白质,在酸性电解液中可与铜离子形成络合物,Cu2+成为载胶体,受静电吸引而趋向阴极。由于络合离子延缓了阴极放电,使极化增强,同时抑制粒子生长,有利于晶核生成,因而可以细化结晶。

赵玲艳[48]研究发现,随着胶浓度的增加,阴极过电位迅速增大,阴极极化增加,可得到致密电解铜箔;胶也能使电解液表面张力下降,电解液对阴极润湿性好,阴极沉积物不长气孔,更容易得到平整光滑电解铜箔。HOPE等[49]通过研究明胶与电解铜箔的关系发现,随着明胶浓度的增加,阴极过电位增大,当明胶浓度为30 mg/L时,阴极过电位达到最大,当明胶浓度大于30 mg/L时,明胶粒子可能会沉积在铜镀层中,导致铜箔松软变脆。丁辛城[50]研究发现,明胶是电解铜箔中传统的添加剂,它不仅能够细化晶粒,还可以改变铜箔毛面的峰谷形状,增大铜箔的致密性。

3.3 聚二硫二丙烷磺酸钠对电解铜箔的影响

聚二硫二丙烷磺酸钠(SPS)是一种典型的光亮剂,也称促进剂,用于改善镀层的光亮性,SPS 的加速作用来源于可溶性亚铜配合物Cu(Ⅰ)[S(CH2)3SO3H]ad的形成和累积,吸附在铜沉积位点上的亚铜配合物具有催化作用[51,52]。

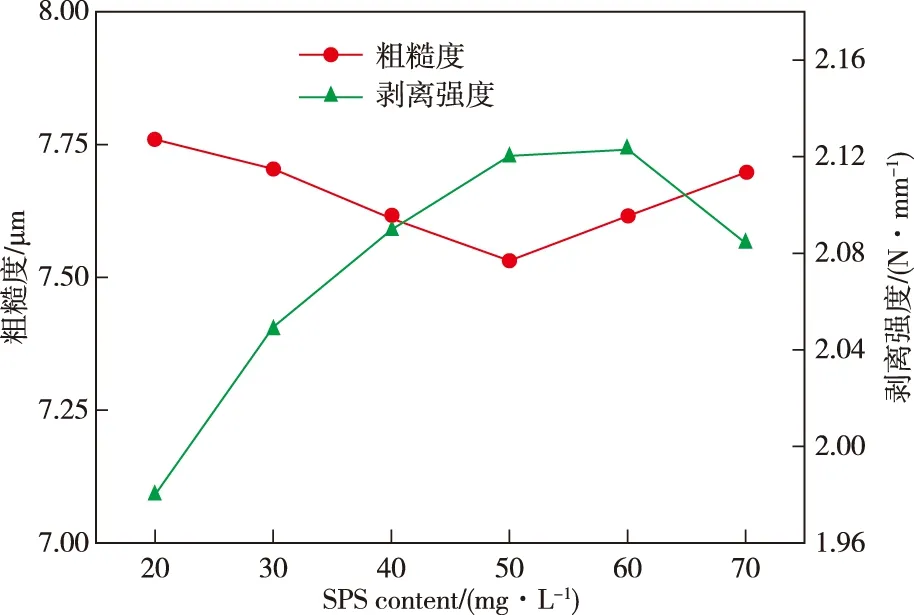

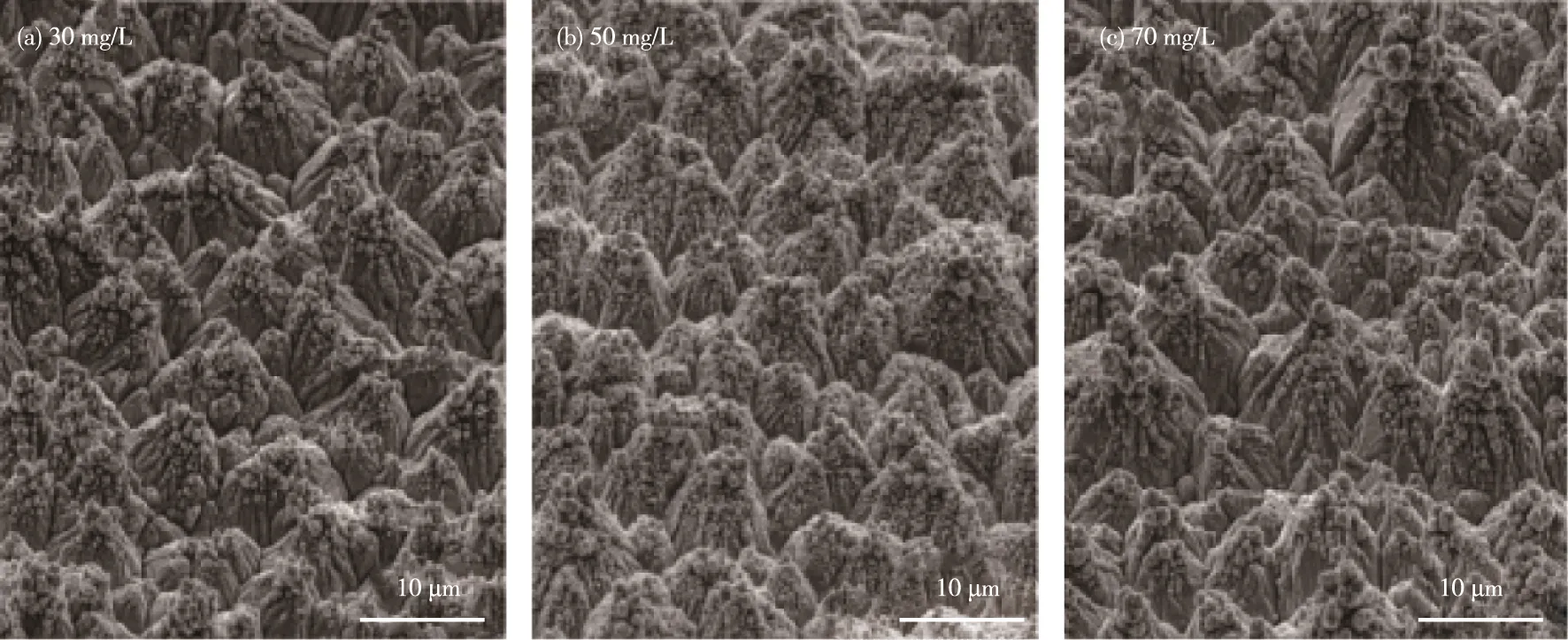

余威懿[53]在电流密度为500 A/m2、温度298 K条件下进行了直流电沉积实验,制备厚度为8 μm的电解铜箔时发现,当SPS含量为0.005 g/L时,铜箔表面出现了较大尺寸的尖锥状晶粒,当其含量大于0.005 g/L时,大部分尖锥状晶粒变成不规则球状结晶,从镀层形貌来看,单独加入SPS后,促进了Cu2+还原,倾向于形成大尺寸结晶颗粒。李强[54]的研究表明,SPS单独作用时,对Cu2+沉积有一定阻化作用,并且能够提高铜沉积过电位,增加沉积反应活化能,但却不改变铜电结晶成核机理,而且对铜离子扩散系数也没有太大影响。如图3 所示,铜箔表面粗糙度随着SPS含量的升高而降低,而剥离强度却是升高的,在SPS为50 mg/L时,粗糙度达到峰值,仅为7.55 μm,剥离强度达到峰值 2.12 N/mm。刘耀等[55]在HEC(羟乙基纤维素)含量5 mg/L、钨酸钠含量50 mg/L条件下,研究了SPS对铜箔粗糙度剥离强度和表面形貌的影响,如图4所示。从图4中可以看出,当SPS含量为30 mg/L时,晶粒比较细小,当含量为50 mg/L时,晶粒略微有些增大,当SPS含量为70 mg/L时,铜箔的尖端放电效应较强。

图3 SPS含量对铜箔粗糙度和剥离强度的影响[54]Fig.3 Effects of SPS content on copper foil roughness and peel strength[54]

图4 SPS 含量对铜箔表面形貌的影响[55]Fig.4 Effects of SPS content on surface morphology of copper foil[55]

综上,电解液中添加适量添加剂可增强阴极极化从而改善电解铜箔抗拉强度和延伸率,也可以细化晶粒,使铜箔结晶致密、表面平整,得到质量良好的铜箔,但也存在添加剂作用机理不明确和某些添加剂也会引起铜箔翘曲等问题。

4 存在的问题与研究展望

铜电解精炼中,添加剂可以使阴极铜表面光滑、结晶致密、减少杂质含量;在电积铜过程中,添加剂起均匀沉积物、细化晶粒、提高纯度、减少铜粒子生长和杂质机械附着等作用;电解铜箔时,添加剂可以提高铜箔抗拉强度和延伸率,平整铜箔表面、增强阴极极化,细化晶粒。

在铜电解精炼和电积铜过程中,部分添加剂的加入会引入杂质离子,对铜电沉积不利。同时,添加剂的加入依靠人工经验控制,会有滞后性,而且添加剂的含量也不能准确控制,对铜质量影响较大。目前添加剂在电解沉积过程中的作用机理和赋存状态尚不清楚,而且没有从机理上探明添加剂在电解过程中的电化学动力学行为,这也是目前电解沉积过程提高产品质量及关键技术指标的技术瓶颈及难点;在电解铜箔过程中,添加剂可以改变铜箔电结晶过程,从而控制晶粒生长方式,所以添加剂对铜箔组织性能的影响是提高铜箔质量和开发生产新型铜箔的关键技术难题,需要更进一步去探索和研究。

开发新型添加剂是生产高品质铜的关键。添加剂对铜电解沉积的影响,以及添加剂在电解液中的变化规律与赋存状态将是未来研究的主要方向。