钢铁企业散料铁路集装箱转运技术及应用探讨

汪 勇,夏光勇

(中冶赛迪工程技术股份有限公司,重庆 401122)

钢铁企业对于散状原燃料的铁路运输一般采用火车敞车,由于敞车的结构特点,很难做到密封输送,故运输途中易产生原料洒落、扬尘污染,此外中间转运过程中也会产生一定的原料损耗。集装箱密闭性好,且为整体吊运,其装运散料具有粉尘少、损耗低、污染轻的特点。铁路运输集装箱,可以减少物流中间环节,实现各种交通运输方式无缝衔接,降低物流运输成本,具备高效、绿色、节能的特点。

钢企原燃料来源复杂、品种多,物料大多具有黏性、腐蚀性和磨损性,且受外围运输条件、运输成本等多重因素影响,散料集装箱运输工程推广应用还有很多课题亟须探讨和研究。2014年底,为鼓励集装箱运输发展,中国铁路总公司批准块煤、焦炭入箱通过铁路运输[1]。2018年7月,中国铁路总公司批准允许20英尺铁路干散货集装箱运煤、焦炭。政策层面,散改集将成为“打赢蓝天保卫战”的一项新举措和技术趋势。

本文拟对钢铁企业大宗散料采用集装箱铁路运输和装卸的工艺进行探讨,对集装箱转运过程中涉及的相关设备、技术进行分析和介绍,并结合工程实例对钢企散改集铁路运输的技术可行性和配套要求进行了分析,供钢企在散改集方案设计时参考借鉴。

1 散料集装箱装卸设施

结合钢铁企业散料的特点,散改集铁路运输过程中使用的集装箱结构形式、装箱设施、卸车和卸料设施等梳理如下。

1.1 集装箱结构形式

集装箱类型较多,考虑散料装卸方便的因素,装箱可采用软顶式(见图1)、硬顶式开顶集装箱(见图2)或干散货集装箱。软顶式开顶集装箱没有刚性箱顶,但有可折叠式或可拆式顶梁支撑的帆布、塑料布或涂塑布等制成的顶篷[2],可从箱顶上面装卸物料,装运时用防水布覆盖顶部,其水密要求和干货箱一样。硬顶式开顶集装箱为坚固可拆装式硬顶。

图1 软顶式开顶集装箱示意

图2 硬顶式开顶集装箱示意

1.2 散料装箱设施

根据原料供应商的生产条件,可采用装载机或装车槽装箱。装载机装箱的工作模式比较灵活,可不在铁路线上装料,但装卸效率低,装箱后还需吊装设备将其转运至铁路平车或敞车上。装车槽装箱的工作模式效率稍高,但集装箱需放置在铁路平车(配合牵引装置)或专用装置上移动装车。

1.3 集装箱铁路运输车

铁路集装箱运输可采用X6k、X4k、X70型等专用平车,可载运国际标准20、40英尺箱,装箱重量及尺寸需满足国家相关标准。X6k型集装箱专用平车载重61 t,自重18 t;X4k型集装箱专用平车载重72 t,自重不超过21.8 t;X70型集装箱专用平车载重70 t,自重22.4 t。对于非标箱还可以采用火车敞车进行运输。

1.4 集装箱吊运设施

可用于集装箱吊运的设备较多,针对钢企火车卸箱场地受限、来箱集中、卸箱时间受限的特点,适用设备有集装箱正面吊、集装箱叉车、集装箱门式起重机等,相关设备特点如下:

(1)集装箱正面吊是一种具有较高灵活性的集装箱堆码和搬运机械。其结构特点是在自行轮胎底盘上装有可伸缩、俯仰的臂架,配备有能伸缩和旋转的集装箱专用吊具,能在整车荷载并行进中进行臂架伸缩、俯仰和吊具回转。

(2)集装箱叉车是用来对集装箱进行装卸、堆码及短距离搬运的专用叉车,是集装箱码头和货场常用的装卸设备。集装箱叉车按照货叉工作位置的不同,分为正面集装箱叉车和侧面集装箱叉车。

(3)集装箱门式起重机有轨道式、轮胎式两种。轨道式主要用于铁路转运场和大型集装箱储运场的集装箱装卸、搬运和堆放,其在固定的轨道范围内走行。轮胎式采用轮胎行走机构在集装箱货场上走行,可作90°角转向,能从一个货场转移到另一货场,作业灵活。

1.5 集装箱卸料设施

散料卸箱常规设备有地面固定式翻转机和吊运一体翻转机。地面固定式翻转机如图3所示,该设施通过举升液压缸的伸缩实现集装箱翻转,翻转角度可达90°,可实现从端部卸料,操作方便,但卸箱效率偏低,且需集装箱吊运设备配合。吊运一体翻转机如图4所示,该设施集成了集装箱吊运和翻转卸箱功能,可实现从顶部卸料,翻卸效率稍高。

图3 固定式集装箱翻转机

图4 吊机式集装箱翻转机

近年,根据卸箱技术的发展,已有设备厂在研发敞车和集装箱一体化火车翻车机,以减少中间吊运环节,提升卸箱效率。该设备靠板装置设计为2层折叠式结构,分为主靠板和辅助靠板。主靠板通过平行连杆铰接在转子上,由主靠板油缸驱动。辅助靠板通过连杆机构铰接在主靠板上,由辅助靠板油缸驱动。翻卸普通铁路敞车时,辅助靠板处于缩回状态,由主靠板油缸驱动主靠板和车辆接触,辅助靠板不动作。翻卸集装箱车时,先由主靠板油缸驱动主靠板和车辆接触,主靠板到位后,再驱动辅助靠板与车辆接触。靠车到位后,再由顶部压板装置压车,然后进行箱体的翻转卸料。

2 钢企散料集装箱运输实例

钢铁行业采用集装箱铁路运输大宗散料的企业不多,据了解酒钢和马钢进行了应用尝试。

2.1 酒钢球团集装箱卸料

2010年,酒钢为解决哈密昕昊达球团矿受铁路运力紧张、车皮不足等多方面因素的影响,开通了酒钢专用铁路线集装箱运输球团矿。集装箱采用平车运输,每车放置2个20英尺集装箱,卸车时采用正面吊将重箱从平车上吊至卸箱汽车上,再由卸箱汽车运至料场后通过液压顶升将球团从箱尾卸出,空箱再返回吊至火车平车上,卸车工艺和设备较简易。

2.2 马钢焦炭集装箱卸料

2016年马钢为解决焦炭产能不足的问题,与淮北矿业临涣焦化合作,外购焦炭由临涣至马鞍山间铁路运输,运距约390 km,年均运量115万t,日均3 200 t。马钢与路局经过磋商在临涣—马钢之间开行集装箱焦炭专列,专列按2 天3个列组织开行,每列编组50 车100 箱,采用专用集装箱。每车平板上两个箱,顶部为移动式篷布,集装箱一端开门。

集装箱卸车线分为两股道,每股道一次性可对位25 节平板,配备三台行车,两用一备,四个卸车台位、可同时运行,卸车线日卸车能力最大可达100 节[3]。一个专列装卸循环周期按临涣装车发运、铁路重车送达、马钢重车接卸及铁路空车返回划分为四个主要环节,总周转时间为72 小时,其单箱卸箱时间约15 min。

3 散料集装箱铁路转运技术分析

3.1 厂外转运条件

对于铁路进厂的散状原燃料,根据钢企的运输条件,一种由厂间铁路(或公路转铁路)运输进厂,一种由海运(或水运)转铁路进厂,或两种方式相结合。

对于厂间铁路运输进厂的模式,如由敞车改为集装箱运输,受火车平车和集装箱使用的相关要求限制,为保障原料来料的稳定性,保证火车调度和卸箱作业的计划性和连续性,建议配套建设铁路专用线或专用铁路,并对铁路线建设方案、运输管理、转运成本等课题进行专题研究,论证集装箱“门”对“门”厂外转运的可行性,建立与上游原料供应企业间的无缝输送环节。

对于采用海铁联运的散料,如改为集装箱运输模式,除考虑铁路建设因素外,还需与港口、铁路运营部门、船公司、原料上游企业等共同研究散改集的可行性,确保上游企业供应的原料从集装箱装箱——转运——装船——海运(水运)——卸船——转铁路——进厂卸料——空箱返回的整个环节,技术上、管理上能实现无缝衔接,同时还需与船公司、港口、原料供应企业等共同分析转运方式调整后物流成本变化,确保相关企业与钢企能实现共赢,并乐于采用集装箱长期稳定供应原料。

3.2 厂内转运技术方案分析

某钢企提出,因料场改造需要其粉矿、球团矿拟采用火车集装箱进行转运,两种原料年耗量约1 090万t(约3.1万t/天),厂内贮存时间10天,来料约25%可直拨用户。集装箱按20英尺干散货箱标准装载,单箱载质量约27 t。拟按两个方案考虑厂内集装箱转运的设施配置,方案一:在厂内部建设常规散料堆场,采用集装箱一体化运输、厂内贮存和卸料;方案二:在厂内建设常规散料堆场,集装箱来车后直接卸料。

3.2.1 不建设常规散料堆场

1)集装箱贮料

该方案采用集装箱贮料,重箱平均贮存时间约10天,空箱平均堆存时间约2天。堆垛高度参考《海港集装箱码头设计规范》的相关要求,轨道式龙门吊堆箱层数可达5~8层,考虑到单箱载重量较大,为增加吊运的安全及可靠性,以及减少地坪处理的相关成本,最大堆箱层数取5,平均层数取4。

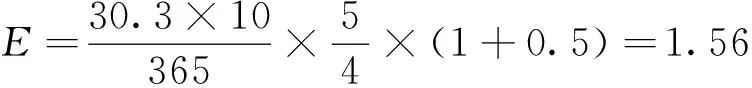

对于堆场面积的计算,主要考虑集装箱的平均堆存周期、堆场的堆高及堆场储备容量等因素,计算参考联合国贸易发展会议出版的《发展中国家港口规划手册》中对于堆场所需容量的计算公式,计算公式如下[4]:

(1)

式中:E为堆场所需容量,TUE数;Qh为年货运量,TUE数;tdc为集装箱在堆场的平均堆存期,天;λ为堆高比,最大堆高层数/平均堆高层数;K为堆存储备系数,取值为0.25~0.5,考虑需分品种堆存,火车运输的波动性,该系数按0.5取值;Tyk为堆场年运营天数,取365天。

重箱堆场所需容量为

(2)

空箱堆场所需容量为

(3)

集装箱堆场的工艺面积参考下式测算[4]:

(4)

式中:n为平均堆高层数。

将式(2)和式(3)的计算结果代入式(4)中,可得出重箱工艺面积约11.7 m2,空箱工艺面积约2.34万m2,总的集装箱堆场工艺面积为约14万m2。

2)集装箱卸车

考虑卸箱的效率和经济性,卸箱设备采用集装箱行车,参考马钢焦炭的卸箱经验,重箱由吊车从平车吊离,经翻卸台卸料后吊回至平车,全过程吊车平均卸箱能力约4箱/h。如仅考虑将集装箱从平车上吊下进行码垛,单台轨道式龙门吊卸箱能力一般可达14~21箱/h[5]。

粉矿和球团输入量平均每天约1 149箱,25%物料卸箱后直拨用户所需吊运时间约72 h,剩余直接堆垛集装箱所需吊运时间约43 h,卸车总吊运时间115 h。按每台吊车每天作业15 h,需配置8台吊车,16个卸车台。考虑吊车检修备用,按10台配置。

3)集装箱卸料

粉矿和球团每天耗量中约25%已通过平车卸箱后直拨用户,不足部分通过场内贮存集装箱卸料后供用户,约862箱。集装箱卸料每天吊运时间约216 h,需配置15台吊车,30个卸车台。考虑吊车检修备用,按18台配置。

此外,因原料为集装箱贮料,含水率较大的粉矿在集装箱内长时间存贮后易在箱内粘料和板结,增加了卸箱清料作业难度和清料量,卸车台配置数量根据原料条件还需适当富裕。另外,卸料后的空箱不能返回原重箱堆存场地,还需另外配置吊车或正面吊将空箱吊离后进行集中存放,辅助设备较多,空重箱交叉作业多,影响作业效率。

集装箱火车来料约为575车/天,按每股道一次可停靠50车,每股道每天平均卸4列重箱测算,则需布置3股道。考虑重箱卸料作业区与重箱卸车区不干涉,重箱卸料作业区(即贮料区)也按3股道配置。

3.2.2 建设常规散料堆场

1)集装箱卸车

此方案仅需考虑将重箱从平车卸下,重箱卸料后再返回平车,每天卸箱吊运时间约287 h,需配置20台吊车,40个卸车台。吊车考虑备用,按24台配置。

2)铁路卸车线测算

按每股道一次可停靠50车,每股道每天按卸4列测算,需布置3股道卸箱。

3.2.3 方案分析

通过分析,要实现钢企大宗散料的运输、厂内贮存、卸料等全流程集装箱化,其吊装设备、集装箱堆垛场地、卸料设备、铁路站线的设置、建设用地都提出了新要求。

按不建设常规散料堆场方案需配置28台重箱吊车、46个卸车台、约14万m2集装箱堆垛场地,6股道重箱进车线(每股道长度700 m以上),另外还需配置空箱装车线和大量移动辅助吊运机具。该方案从场地布置上、生产管理上、集装箱进出站调度管理上都存在较大难度,且需配套大量吊运操作工,劳动强度大、自动化水平低。厂内大量的贮料集装箱还将产生较高制造成本或租借费用,长期维护成本和运行成本高。

按建设常规散料堆场方案需配置24台重箱吊车、40个卸车台、3股道重箱进车线,配置少量移动辅助吊运机具即可,不需单独设空箱装车线。该方案从场地布置上、生产管理上难度偏小,集装箱使用和维护成本较低,但需另外建设散料堆场。

方案选择上需综合权衡总图用地、运行及管理成本、物料适应性、以及一次性投资等相关因素,选择合适的集装箱转运方案。另外随着吊车卸箱自动化水平提升,其数量有一定优化空间。

4 结 语

钢企大宗散料集装箱铁路运输是今后技术发展趋势,根据集装箱运输的厂外条件和已有经验,钢企可针对部分干料和块状料,如球团、熔剂、焦炭等进行散改集专题研究,综合权衡总图用地、运行及管理成本、物料适应性、以及一次性投资等因素,逐步推进散料铁路集装箱技术的应用。