最佳工况下空间导叶进口几何参数的优化设计

刘在伦,王三臻,张静敏,王金旋

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

井用潜水泵作为一种通用机械,被广泛应用于地下水的提取、地热资源的开发、石油开采等多个领域[1-3].井用潜水泵的外径受到井径的限制,扬程的提高可以通过叶轮级数的增加来实现,但叶轮级数的增加会使泵轴长度大幅度增加,对机械密封和安装使用的要求提高,泵的可靠性降低,同时也会使得制造成本倍增.因此,井用潜水泵的设计过程中必须考虑的核心问题是如何减小水力损失,从而提高泵的单级扬程[4-5].

空间导叶作为能量转换装置,它不仅决定了潜水泵的结构形式,同时还对潜水泵的性能有着较大的影响.有研究指出:空间导叶的水力损失约占潜水泵水力损失的40% ~50%[6].因此,对空间导叶的优化设计是提高井用潜水泵性能的有效途径之一.国内外研究者对空间导叶的设计已做了大量的工作.程效锐等[7]研究了导叶包角对井用潜水泵性能的影响,结果表明:增大导叶包角可以增强叶片对流道内液体的约束,提高导叶的能量转化能力.魏清顺等[8]研究了导叶进口安放角对井用潜水泵性能的影响,得到潜水泵高效运行区间的进口安放角阈值为27°~30°.周岭等[9]研究了不同导叶叶片数对井用潜水泵性能的影响.王洪亮等[10]采用数值模拟与试验研究相结合的方法,在叶轮和导叶叶片数的组合下,对井用潜水泵的性能变化规律进行了研究.还有大量工作者针对导叶具体的几何参数展开了细致的研究,为潜水泵设计和优化提供了方向[11-14].

目前,对空间导叶的研究多局限于单个几何参数的变化对潜水泵性能的影响,而对于导叶不同几何参数之间的相互关系及其对泵性能影响的研究很少.文中围绕最佳工况下空间导叶的特性方程,在导叶进口安放角和进口宽度的组合变化下,对多方案下的井用潜水泵进行数值模拟和试验研究,以期为井用潜水泵的性能优化设计提供参考.

1 潜水泵最佳工况点的确定

叶轮作为井用潜水泵的核心部件,它将能量传递给所输送的液体介质,使液体具有一定的能量.根据离心泵的基本方程和叶轮的出口速度三角形[15],可以推得叶轮的特性方程为

(1)

式中:H为扬程;D2为叶轮的出口直径;ξ为有限叶片数的修正系数;β2为叶轮叶片出口安放角;ηv为泵的容积效率;b2为叶轮叶片的出口宽度;φ2为叶轮叶片出口排挤系数;n为叶轮的转速;Qv为潜水泵流量;ηh为水泵的水力效率.

空间导叶是井用潜水泵重要的水力部件,它在井用潜水泵中起压水室的作用[16],即① 把叶轮出口的液体收集起来输送到下级叶轮或出口管路;② 将叶轮出口液体的部分速度能转化为压能;③ 消除液体的环量.根据离心泵的基本方程和导叶进口速度三角形,可以推得叶轮进口无预旋时空间导叶的特性方程为

(2)

式中:b3为导叶进口宽度;φ3为导叶进口的排挤系数;α3为导叶进口安放角.

(3)

式中:Hd为泵的设计扬程;Qd为泵的设计流量.

故在最佳工况点下空间导叶的特性方程为

(4)

(5)

由式(5)可知,在潜水泵最佳工况点下,空间导叶叶片的进口安放角和进口宽度的选取具有一定的关系,理论上,当导叶进口几何参数的选取满足这一变化关系时,可以实现潜水泵叶轮与空间导叶之间的匹配,减小导叶引起的水力损失,提升潜水泵的性能.

2 几何模型及数值模拟方法

2.1 几何模型

选取200QJ50型2级井用潜水泵作为研究对象,其总体水力设计参数:额定流量Q=50 m3/h,总扬程H=26 m,叶轮级数2级,转速n=2 850 r/min,比转数ns=179(根据单级扬程计算),泵的效率η=77%.潜水泵的叶轮在出口边处斜切,叶轮后盖板出口的压力低于前盖板出口的压力,便于叶轮出口的液体由径向转为轴向,使液体介质有足够的过流空间.叶轮出口速度能的转化和环量的消除与导叶的安放角密切相关,导叶进口安放角α3可根据叶轮出口液体的轴向速度和径向速度来确定.同时,为改善次级叶轮进口处的流动状态,需要尽量消除导叶出口边的环量,故取导叶的出口安放角α4=90°.模型泵过水部件基本设计参数中,叶轮外径D2=132 mm,叶轮出口宽度b2=16 mm,叶轮叶片数Z1=6,叶轮叶片包角φ′1=100°;导叶轴向长度L=60 mm,导叶叶片数Z=7,导叶叶片包角φ′2=90°,导叶出口角α4=90°.

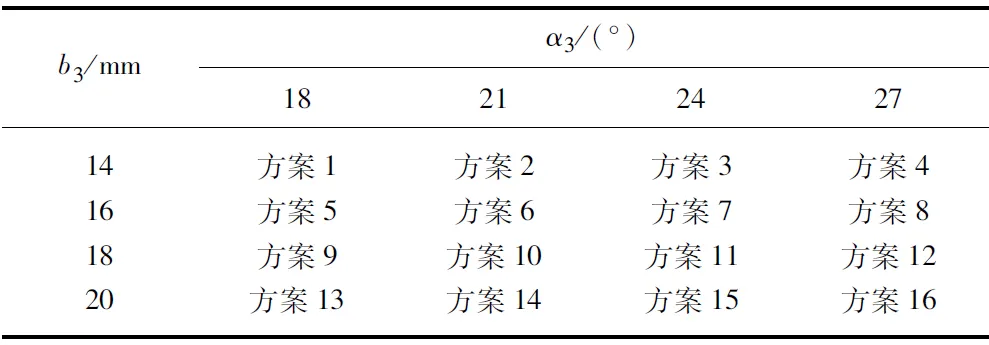

为验证最佳工况下空间导叶进口几何参数之间的关系,文中在同一叶轮下,只改变导叶的进口安放角α3和进口宽度b3,保持其他几何参数不变,建立16组设计方案,如表1所示.通过数值模拟分析导叶进口几何参数对井用潜水泵的性能和内部流场的影响,并确定进口安放角α3和进口宽度b3之间的变化关系.

表1 导叶片进口安放角与进口宽度的组合方案

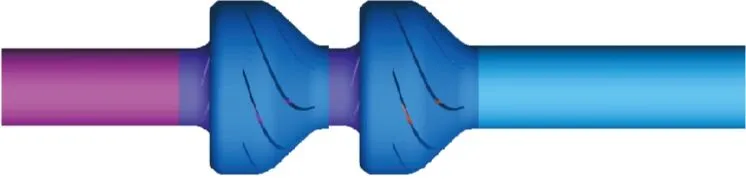

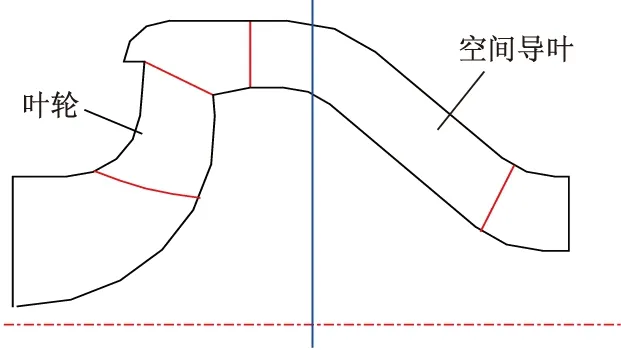

2.2 三维建模

根据井用潜水泵各过流部件的几何参数,在Pro/E软件中分别建立进水段、叶轮、导叶和出水段的计算域模型,并进行装配.模型泵的计算域级数取2级,并对叶轮进口段和导叶出口段进行延伸处理,使流动得到充分发展,最终确定的潜水泵计算域如图1所示.

图1 潜水泵2级计算域

2.3 网格划分及其无关性验证

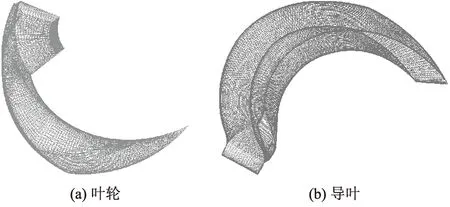

结构化网格较非结构化网格能够准确传递数据结构[17-19],保证计算结果的可靠性,同时能够加速收敛,节省计算资源.文中使用ANSYS-ICEM软件对各计算域均进行结构化网格划分,为了更为准确地模拟叶片附近的流动结构,对靠近叶片的区域进行边界层加密.图2为叶轮和空间导叶计算域的结构化网格.

图2 叶轮和导叶单流道计算域网格

为降低网格数对数值模拟结果的影响,需进行网格无关性验证,文中通过改变各计算子域的全局最大网格尺寸来控制整个计算域的网格数目.随着全局最大网格尺寸的减小,模型泵扬程值和效率值均趋于稳定.当全局最大网格尺寸小于1.5 mm时,网格数的增加对数值模拟的结果影响不大,考虑到计算的周期与准确性,在后续研究中采用402万网格进行数值模拟.

2.4 数值模拟方法

数值模拟在ANSYS-Fluent19.0中进行,以模型泵内流道为数值模拟的计算域,叶轮与导叶等其他静止域通过交界面连接,两域交界面上的信息传输通过动静部件的运动特性来实现.设定整个流道区域为不可压缩稳态湍流流场,建立相对坐标系的雷诺时均N-S方程.设置进口边界条件为速度进口,出口边界条件为自由出流,固体壁面采用无滑移的边界条件,近壁面采用标准壁面函数处理.选用适应性较好的RNGk-ε模型,压力-速度耦合器采用SIMPLEC算法,收敛精度设为10-5以保证数值模拟的精度.

3 模型验证

3.1 试验装置

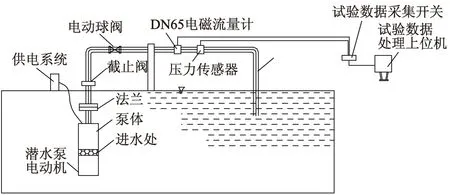

为验证计算方法的可靠性,对模型泵进行了能量试验.试验泵与模型泵为相同型号泵,基本参数相同.叶轮和导叶采用聚甲醛树脂材料来制造,在保证强度的同时,减轻整台泵的质量,减小泵轴所承受的轴向力.能量试验在开式试验台上完成,图3为试验装置的总框架图.试验台采用电动球阀调节系统流量,电磁流量计采用精度等级为0.5级的DN65型电磁流量计来采集流量信息.

图3 泵性能试验装置示意图

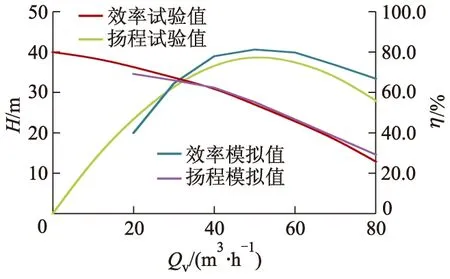

3.2 井用潜水泵能量特性验证

在相同工况下对试验泵进行外特性试验和数值模拟,得到井用潜水泵能量特性曲线,如图4所示.结果表明,模拟结果与试验结果吻合较好,在0.4~1.6倍的额定流量工况内,泵的模拟预测值与试验值随流量的变化规律基本一致.在额定工况下,数值模拟的扬程和效率的结果与试验结果相比较,误差均在4%左右,而在小流量和大流量工况下误差虽有增大,但数值模拟值与试验值之间的误差不超过6.8%.考虑到数值模拟过程中忽略了密封处的泄漏带来的容积损失和圆盘摩擦损失,故该误差在允许的范围内,因此用数值模拟的方法对泵的性能预测和内部流场分析是可靠的.

图4 模型泵性能曲线

4 数值模拟结果及分析

4.1 泵在设计工况下的性能预测

通过数值模拟,得到了同一叶轮与不同导叶组装成的潜水泵在设计工况的性能预测值.图5为不同进口几何参数的导叶下潜水泵扬程的变化曲线.

图5 潜水泵在导叶不同进口几何参数下的扬程变化曲线

由图5a可知,在导叶叶片进口安放角α3=18°,21°,24°下,泵的扬程随着进口宽度的增大呈先增大后减小的变化趋势,且在各进口安放角下,导叶进口宽度b3=16 mm时都获得最大的扬程.当导叶进口安放角α3=27°,泵的扬程随着进口宽度的增加而急剧下降.这是因为导叶进口安放角过大,液体在导叶叶片进口处发生较大冲击,且叶片进口宽度的增加使空间导叶喉部面积增大,加剧了叶片背面的脱流,形成不稳定的分离涡,导致液体在空间导叶内的能量损失增大,泵的扬程急剧下降.在不同空间导叶进口宽度下,进口安放角的变化对扬程的影响规律比较复杂,如图5b所示.当导叶进口宽度b3=14 mm时,泵的扬程随进口安放角的增大而增大,但增大幅度很小,尤其在进口安放角α3=24°~27°时,泵的扬程基本不变;当b3=16 mm时,泵的扬程随进口安放角的增大呈先增大后减小的趋势,且在进口安放角α3=21°时,扬程有最大值;当导叶进口宽度b3=18 mm时,泵的扬程随着导叶进口安放角的增大而减小,且在α3=18°时,扬程有极大值;当导叶进口宽度b3=20 mm时,泵的扬程随进口安放角的增大变化很小,这是由于进口宽度的增加使得空间导叶喉部面积过大,空间导叶内部的扩散损失加大,进口安放角的取值对于导叶内部的流动影响很小.

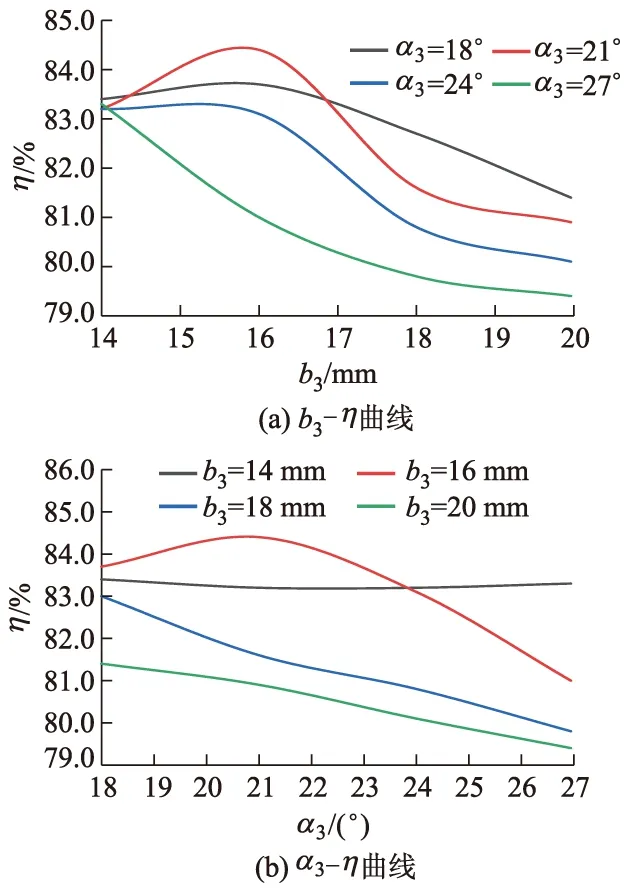

图6为潜水泵在空间导叶不同进口几何参数下的效率变化曲线.

图6 潜水泵在空间导叶不同进口几何参数下的效率变化曲线

由图6a可以看出,随导叶叶片的进口宽度的变化,泵的效率变化趋势与其扬程的变化趋势基本相同.在导叶进口安放角α3=18°,21°,24°时,泵的效率都随着进口宽度的变化呈先增大后减小的趋势,且在各进口安放角下,进口宽度b3=16 mm时,效率出现最大值;当导叶进口安放角α3=27°,泵的效率随着进口宽度的增大而急剧下降,这是因为进口安放角过大时,泵的扬程随着导叶进口宽度急剧下降,而轴功率略有上升,这是泵的效率急剧下降的主要原因.泵的效率随着导叶叶片进口安放角的变化趋势与其扬程的变化趋势略有区别,如图6b所示,当导叶进口宽度b3=14 mm时,泵的效率随进口安放角的增大基本保持不变,这是由于泵的扬程和轴功率都随进口安放角增大而增大,且增长的速率相同,故泵的效率基本保持不变;当导叶进口宽度b3=16 mm时,泵的效率随进口安放角的变化呈现先增大后减小的变化趋势,且在进口安放角α3=21°时,效率有最大值;当导叶进口宽度b3为18和20 mm时,泵的效率随着进口安放角的增大而减小,且效率极大值均出现在α3=18°时.

4.2 空间导叶进口几何参数模拟值与理论值对比

由数值模拟可知,进口宽度不同的导叶在不同的进口安放角下,泵的扬程和效率都出现了极值,且在b3=16 mm,α3=21°时,扬程和效率均是最高的,说明该进口几何参数组合下的空间导叶实现了与潜水泵叶轮的最佳匹配. 在不同进口宽度的空间导叶下,导叶片进口安放角的最佳取值随着进口宽度的增大而减小,符合最佳工况下空间导叶进口几何参数之间的变化关系,即导叶叶片进口宽度b3取较小值时,进口安放角α3应取较大值;空间导叶叶片进口宽度b3取较大值时,进口安放角α3应取较小值.

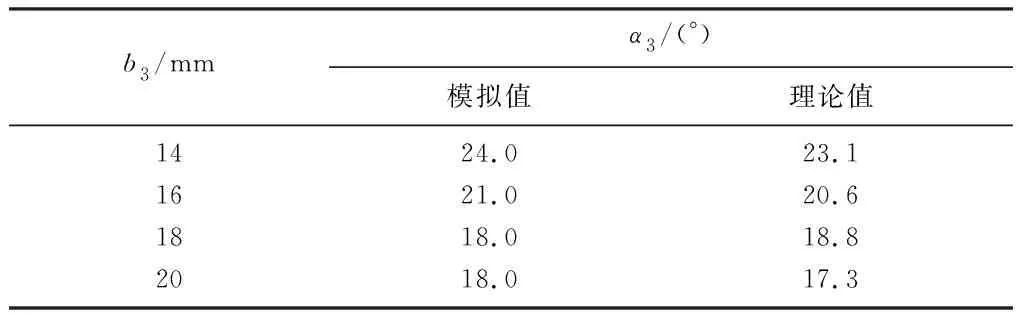

通过最佳工况下空间导叶进口几何参数之间的变化关系式(5),代入给定的进口宽度b3值来求解各进口宽度下理论的进口安放角α3的值,如表2所示.

表2 空间导叶进口几何参数模拟值与理论值对比

在进口宽度b3=14,16,18和20 mm时,与不同进口宽度相对应的进口安放角理论值与模拟值非常接近,两者的差值不超过1°,考虑到潜水泵最佳工况的确定是在叶轮进口无预旋的条件下进行的,而潜水泵除首级叶轮外,其他次级叶轮进口均不满足条件,故两者存在一定的误差是合理的.所以,取合理的导叶进口宽度,将其代入最佳工况下空间导叶的特性方程式(5),能确定相对应的最佳进口安放角,可以获得与潜水泵叶轮良好匹配的空间导叶.

4.3 空间导叶内部流场分析

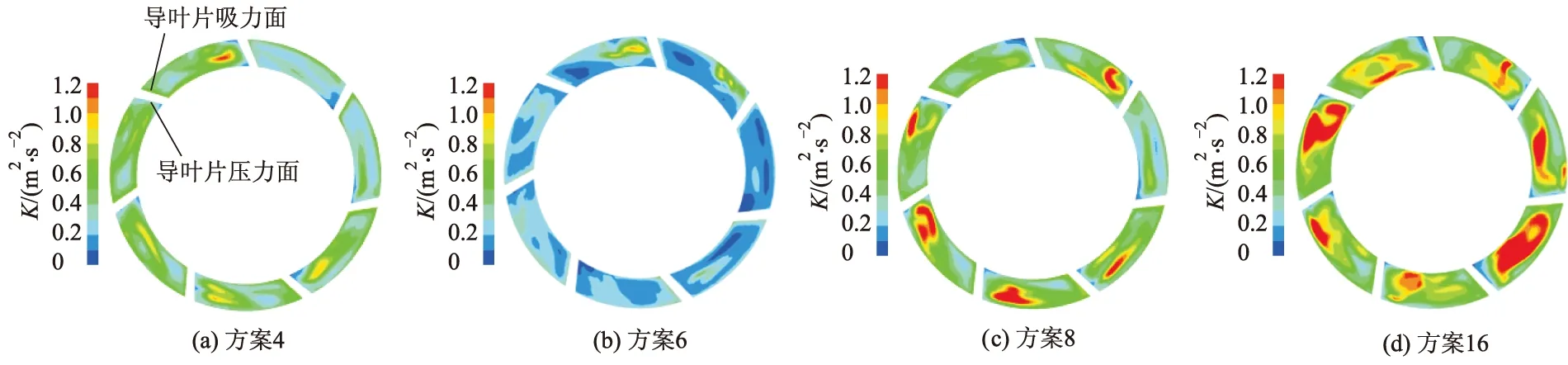

在井用潜水泵的设计工程中,一般对叶轮与导叶流道内液体介质的流动进行一系列的假设,用特定规律的流动来代替叶轮与导叶流道内复杂的流动状态[20].但在潜水泵实际运行过程中,其内部流动的规律极为复杂,为进一步探寻导叶不同进口几何参数下潜水泵的性能与内部流场分布之间的关系,对不同方案下的导叶内部流场进行对比分析.在实际运行过程中,潜水泵次级叶轮和导叶内的流动更为复杂,故选择方案4、方案6、方案8和方案16下的次级导叶内部流场进行分析.

导叶进口几何参数的选取不仅影响流体在导叶进口的流动状态,同时导叶进口的流动状态也会影响其下游区域的稳定性,故取导叶内部靠近进口的某一轴截面上的流场信息可以反映导叶进口几何参数的变化对导叶内部流场的影响情况.文中取次级导叶内部L/4的轴截面进行流场分析,如图7所示.

图7 潜水泵次级叶轮和导叶截面位置示意图

图8为不同方案下次级导叶内L/4轴截面处的湍动能K分布云图(从导叶进口看,流体沿顺时针方向旋转).由图可以看出,随着导叶叶片进口安放角和进口宽度的变化,导叶内部的湍动能有着明显的变化.方案6和方案8是同一导叶进口宽度下不同进口安放角的对比,由湍动能分布云图8b,8c可知,随着进口安放角的增加,导叶内的湍动能激增,在靠近导叶压力面侧存在高湍动能区.这是由于随着导叶进口安放角的增加使得流体在导叶叶片进口有较大的冲击,液体在导叶叶片的进口处产生脱流,脱流产生的旋涡向导叶叶片工作面附近的区域发展,影响导叶叶片能量转化的能力,使得泵的扬程降低.方案4、方案8和方案16为同一导叶进口安放角下不同进口宽度的组合,对比湍动能分布云图8a,8c,8d可发现,随着导叶进宽度的增大,导叶内部的湍动能急剧增加,且高湍动能区域面积变大.这是由于旋转流体从叶轮出口流入导叶进口过程中,流体速度的方向由径向转为轴向,产生大量的旋涡,使得导叶进口的流动状态比较紊乱,且空间导叶喉部面积的增加,不能有效抑制旋涡的演变,使得空间导叶内局部区域的旋涡运动加剧,并产生二次流动.

方案4和方案6为导叶不同进口安放角与不同进口宽度下的组合方案,对比同一轴截面上湍动能分布云图8a,8b知,方案4下的湍动能明显多于方案6,即方案6下导叶的流动更稳定.湍动能的分布与最佳工况下导叶进口几何参数之间的变化关系一致,即在较大的进口宽度下,取较小的进口安放角时,导叶内的湍动能更小.综合对比方案6、方案4、方案8和方案16下同一轴截面上的湍动能云图发现,导叶进口安放角取较大值时,进口宽度取小值,或导叶进口宽度取较大值时,进口安放角取小值,这有助于促进导叶内部流动的稳定.

图8 不同组合方案下次级导叶内L/4轴截面上的湍动能分布

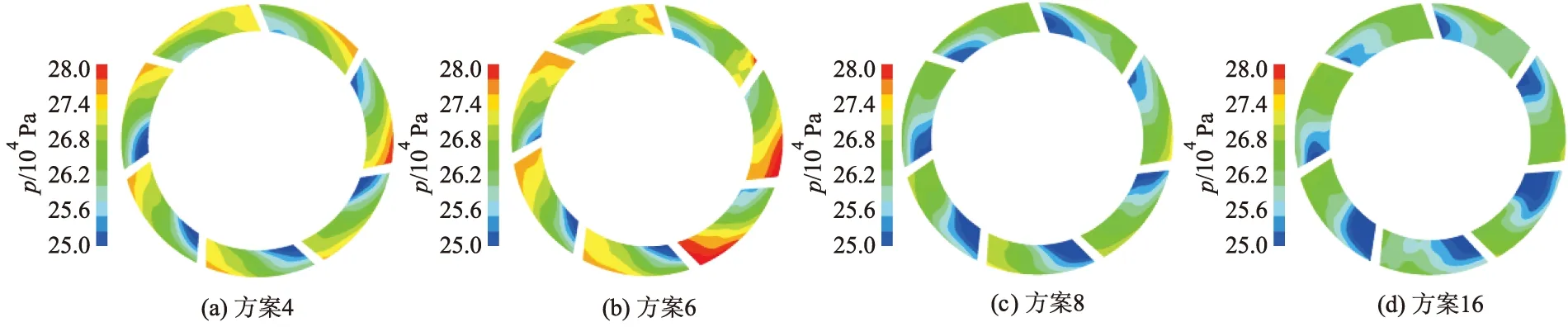

图9为不同组合方案下次级导叶内L/4轴截面的静压分布.由图可知,各组合方案下同一轴截面上的静压分布趋势基本相同,在导叶片吸力面靠近轮毂区域压力较低,这是由于液体在导叶进口产生较大冲击,形成局部旋涡区,造成导叶进口下游压力降低.而在靠近导叶片压力面的区域压力都普遍较高,液体在该区域内流动稳定,导叶叶片尽可能将动能转化为压力能.在不同方案下该轴截面上的压力分布又有所区别,随着导叶进口安放角和进口宽度的增大,轴截面上的压力整体下降,且低压区的面积扩大,但方案6下轴截面上的压力明显高于其他方案,说明该组合方案下的导叶进口几何参数能够使导叶内部的流动相对稳定,这也是方案6的扬程高于其他方案的原因.

图9 不同组合方案下次级导叶内L/4轴截面的静压分布

5 结 论

1) 通过井用潜水泵运行最佳工况点的确定,发现导叶进口安放角和进口宽度的选取满足最佳工况下空间导叶的特性方程时,可实现潜水泵叶轮与导叶之间良好的匹配,减小导叶引起的水力损失,提升泵的性能.

2) 通过数值模拟和理论计算得出,不同进口宽度下的导叶对应的最佳进口安放角的模拟值与理论值之间的差值不超过1°,说明根据最佳工况处空间导叶的特性方程来确定其进口几何参数有一定的准确性.

3) 通过分析导叶内部L/4轴截面上的流场信息发现液体在导叶片吸力面靠近轮毂的位置容易发生脱流,形成局部低压区,当导叶进口几何参数的选取越偏离最佳工况点下导叶的特性方程时,这种脱流现象越严重,低压区的面积也会越大.