某F级联合循环发电机组汽轮机液压盘车故障分析与处理

李庆有,刘家琛,吕勇根

(上海申能临港燃机发电有限公司,上海201306)

0 引言

汽轮机盘车装置是带动汽轮机转子匀速转动的设备。根据驱动方式,盘车装置分为电动盘车、液压盘车和手动盘车,均由驱动设备和执行机构组成[1-2]。

盘车装置在汽轮机非工作状态下运行,即在汽轮机启机过程中退出,在汽轮机停机过程中投运。它是汽轮机非工作状态下,减小上下汽缸温差、减少转子热变形和重力变形、降低汽轮机转子启动力矩的核心设备[3-12]。因为汽轮机缸体和转子尺寸较大,其上下缸温差异过大会导致汽缸和汽轮机转子热弯曲变形,进而对汽轮机产生无法修复的损坏。因而,汽轮机盘车装置运行的安全与否,将直接决定着汽轮机发电机组运行的安全与否。

某电厂拥有西门子公司生产的F级燃气-蒸汽联合循环发电机组,其汽轮机采用液压盘车装置。该类型盘车装置因其特殊的工作原理和精密的内部结构,对安装工艺、供油品质和运行维护等方面要求较高。同时,该类型液压盘车装置也广泛应用于我国大型火力发电机组和核电机组[5],因此关于该类型汽轮机液压盘车装置的典型故障分析与处理显得尤为重要。本文详细介绍了该类型盘车装置的一次典型故障过程,并根据其内部结构、工作原理和解体情况,对该典型故障的发生机理进行了分析,并提出了多项针对性的应对措施和优化方案,为同类型盘车装置的安全运行和故障处理提供借鉴。

1 液压盘车装置

1.1 内部结构

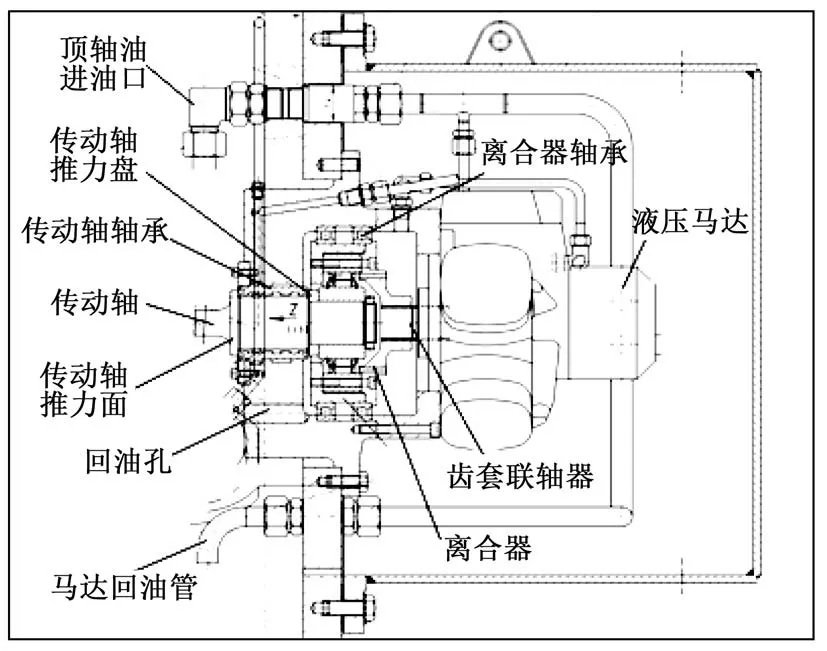

该液压盘车装置主要由液压马达、齿套联轴器、离合器、传动轴等组成,如图1所示。其中,离合器为离心非接触式超速离合器,由离合器外环组件和内环组件组成,外环组件通过齿套联轴器与液压马达连接,内环组件通过键销与传动轴连接,传动轴再通过齿套方式与汽轮机转子刚性连接;离合器轴承为径向滚珠轴承,安装在离合器外环组件上;传动轴轴承为径向-轴向联合轴承,轴向双侧分别与传动轴推力面和传动轴推力盘接触,承受传动轴双向轴向推力。

图1 液压盘车装置结构

整个盘车装置安装在发电机组中低压汽轮机转子末端,与转子同轴布置。液压马达位于轴系的最前端,通过齿套联轴器与离合器相连,并将扭矩传递给离合器,然后离合器通过传动轴来驱动汽轮机转子转动。

1.2 工作原理

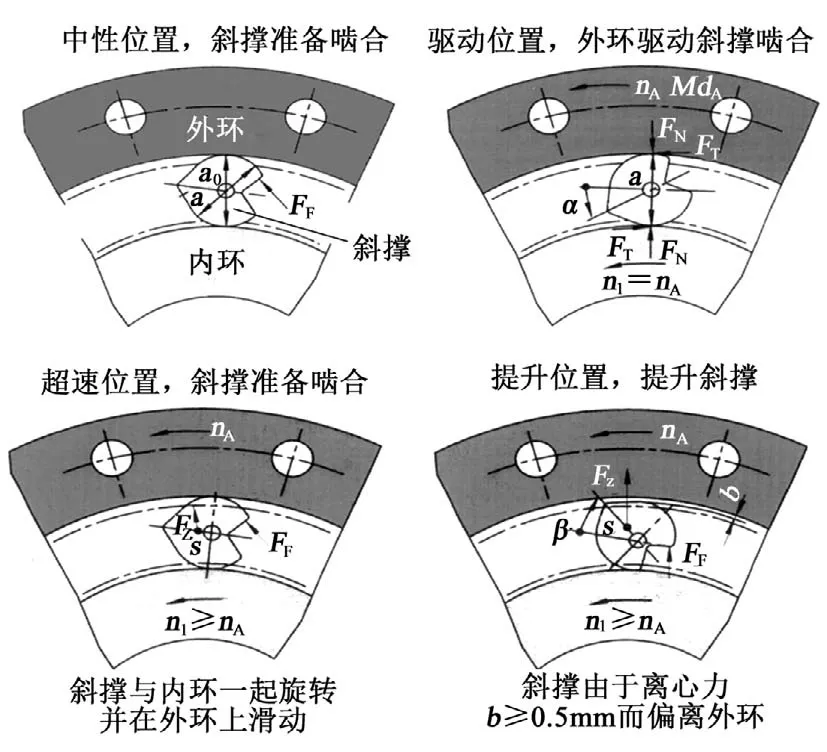

盘车装置离合器为自动啮合型离合器,当离合器内环组件转速低于外环组件转速时,离合器自动啮合;当内环组件转速高于外环转组件速时,离合器自动脱开;当内环组件超过一定转速时,离合器完全脱开,避免与外环组件接触磨损[5-6],如图2所示。

图2 离心非接触式超速离合器原理

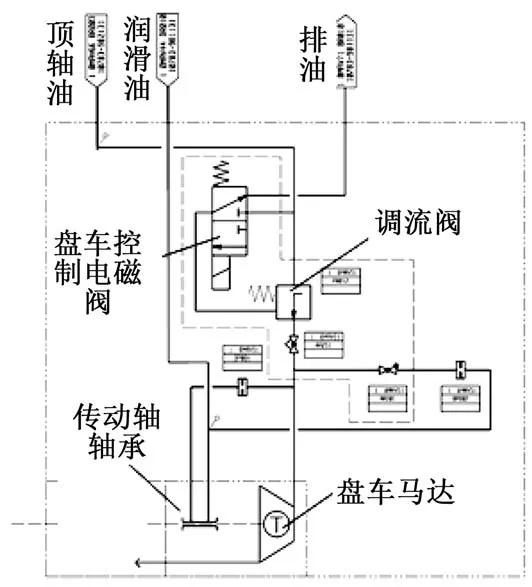

盘车装置的供油系统如图3所示,由顶轴油和润滑油系统同时供油,向盘车提供液压马达驱动油和轴承润滑油,然后通过回油孔的回油完成油循环。汽轮机备用状态下,盘车控制电磁阀打开,高压顶轴油通过调流阀控制流量,驱动液压马达以一定转速(48~54 r/min,盘车转速)转动,此时汽轮机转子转速低于马达转速,离合器自动啮合,液压马达带动汽轮机转子以盘车转速转动。汽轮机启机后当转速超过盘车转速时,离合器自动脱开,液压马达空转;随后,控制电磁阀关闭,盘车退出,为防止盘车装置内部在退出期间发生静止腐蚀,向液压马达输送少量润滑油,使液压马达以6~12 r/min缓 慢 转动。机组正常运行时,盘车装置传动轴与离合器内环组件一起,随汽轮机转子以3 000 r/min转速转动。

图3 汽轮机盘车系统

2 故障经过

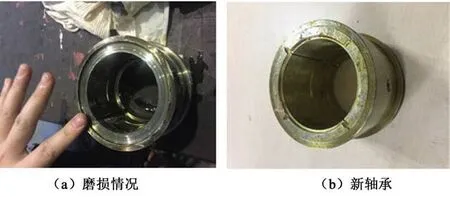

该液压盘车装置在机组盘车过程中,曾发生过多次转速缓慢下降现象,最严重时,盘车转速从50 r/min降至31 r/min。但现场检查未发现声音、振动等异常现象。往上追溯,该机组在新机投运初期,曾发生过汽轮机转子抱死故障。随后,在该盘车装置定期维护过程中,检查发现其传动轴推力间隙实测值大于2.0 mm,标准值为0.20±0.02 mm,严重不合格。于是将该盘车装置解体,发现传动轴推力盘磨损0.5 mm,如图4所示。而且盘车装置腔室内部发现较多金属碎屑。传动轴轴承与推力盘接触面磨损约2.0 mm,如图5所示。

图4 传动轴推力盘磨损情况

图5 传动轴轴承磨损情况

离合器靠近推力盘侧轴向面也存在轻微磨损,如图6所示。盘车装置漏打回油孔,只是在回油孔位置进行了冲铆标记,如图7和图1所示。

图6 离合器轴向磨损情况

图7 盘车装置外壳漏打回油孔

3 故障分析

从解体情况可以明显看出,运行过程中盘车转速多次下降的直接原因为传动轴轴承与推力面直接接触碰磨。传动轴轴承与推力面发生碰磨的可能原因有:传动轴轴向受力过大;轴承与推力面之间的油膜被破坏或不能建立;装置内部存在杂质等其他因素。针对以上原因,具体分析。

3.1 传动轴轴向受力过大

盘车装置传动轴与汽轮机转子采用齿套连接,啮合间隙较小,意味着其对两轴的同轴度要求比较高,对中标准较高。而汽轮机转子与传动轴尺寸量级不同,汽轮机转子要长的多,正常情况下都会因为重力等因素存在一定的弯曲度,累积到转子末端都会产生一定的扬度。因此,较容易发生传动轴与汽轮机转子同轴度超标,导致传动轴轴向受力增加,进而引发轴承磨损。具体分析如下。

(1)传动轴与汽轮机转子对中不良

该类型盘车装置对安装工艺要求非常高,要求机组在冷态和热态两种状态下,传动轴与汽轮机转子同轴度都要小于0.10 mm。但是,安装对中工作一般只能在机组冷态时进行,而冷态静置时汽轮机转子有一定的扬度,与热态时弯曲度不同。因此,为保证机组冷热状态都符合工艺标准要求,就要考虑转子冷热态的弯曲度差别。如果安装人员对中时没有考虑这一因素,就容易造成机组热态时对中误差较大,导致盘车传动轴轴向受力过大,引起轴承与推力面接触磨损。

(2)汽轮机转子弯曲度过大

该机组基建结束投运后不久,曾发生过汽轮机转子抱死情况,说明该汽轮机转子至少发生过局部变形、弯曲度超标的情况。在这种情况下,传动轴与汽轮机转子的同轴度也会超标,导致传动轴轴向受力过大,引发轴承磨损。

3.2 油膜被破坏或不能建立

(1)油循环不能正常进行

如果盘车装置回油不畅,未建立起有效的油循环,将导致两个结果:①盘车运行过程中产生的热量无法及时排出,导致盘车装置内的油温过高,油品劣化,无法建立起有效油膜,不能避免轴承与推力面接触,进而引发轴承和推力盘的磨损;②盘车运行过程中产生的杂质不能及时排出,油品不能得到净化,导致油膜被破坏,从而引发轴承和推力盘的接触和磨损。

检查中发现该盘车外壳漏打回油孔,导致盘车装置内的离合器轴承、传动轴轴承和离合器的润滑油无法回油,油循环不能正常进行,就属于这种情况。

(2)推力间隙测量不准确

装配过程中,盘车传动轴推力间隙的标准为0.20±0.02 mm。以往都是通过深度尺测量传动轴推力端面和推力盘端面之间的距离,然后再测量传动轴轴承高度,两者之差为理论推力间隙。但是该方法存在较大的测量误差,如果误差的方向刚好导致实际的推力间隙过小,就会造成轴承与推力面之间的油膜太薄或无法建立,从而引起轴承和推力盘的接触和磨损。

3.3 杂质影响等其他因素

如果在盘车装置加工、安装过程中遗留有部分铁屑、焊渣等杂质,或是盘车装置供油系统中存在杂质,进入盘车装置内部后,一是可能会对轴承、齿套、离合器内外环组件等造成损害,严重时会进一步产生金属铁屑,即新的杂质,在油品监测过滤不到位的情况下,会形成恶性循环,最终导致盘车装置故障,盘车转速不稳定或无法运行;二是可能会造成盘车控制电磁阀或调流阀堵塞,使液压马达不能正常工作,盘车无法正常运行。

通过以上分析可以发现,传动轴与汽轮机转子对中不良和汽轮机转子弯曲度过大为盘车传动轴轴承磨损诱发因素;漏打回油孔导致油循环不能正常进行和推力间隙测量不准确为传动轴轴承磨损恶化和盘车转速变化影响因素;存在内部杂质为传动轴轴承磨损可能性因素。

4 改进措施

针对以上各种影响因素,现从生产制造、基建安装、运行维护等多个方面提出改进措施。

(1)机组启停过程中,加强对汽轮机缸体和转子温度的监控,控制温升和温降速度,密切关注疏水情况,尽量避免转子热弯曲或是转子抱死的发生。停机过程中,运行人员还要做好避免转子抱死的应对措施,准备好手动盘车工具,出现盘车卡涩时,立即手动盘车。

(2)优化盘车传动轴与汽轮机转子对中工艺流程。为保证机组冷热态对中数据均符合要求,盘车对中安装过程中需考虑转子轴系弯曲,具体步骤应为:①手动盘车至少2 h,降低汽轮机转子重力弯曲;②通过百分表测量盘车安装端面与汽轮机转子端面瓢偏度;③根据测量得到的瓢偏度加装楔形垫片;④对中、安装盘车装置。同时,安装找中人员要严格按照汽轮机和盘车装置安装说明书要求进行安装。

(3)优化推力间隙测量工艺。盘车装置在装配过程中,可通过百分表直接测量传动轴推力间隙,避免间接测量;并与理论值对比验证,避免装配差错。

(4)补打回油孔,保证油循环正常运行,避免回油不畅引发的杂质聚集和轴承温度增加。

(5)保证盘车装置内部清洁度。加强盘车装置出厂前或是委外修理过程中的监督,避免盘车装置内部杂质残留或是生锈;储存过程中,做好盘车装置的保养,防止锈蚀或杂质污染;安装前盘车装置内部需进行油冲洗,直到油品化验合格。运行时,须保证供油油质的清洁,定期对供油油质检查化验。

通过综合运用以上改进措施,该机组盘车装置运行至今一直状态良好,未曾发生过盘车转速异常变化、轴承磨损等情况。

5 结束语

本文针对某F级联合循环发电机组汽轮机液压盘车装置的一次典型故障,从盘车装置的内部结构、工作原理和现场解体情况等各个方面,结合实践经验进行了详细分析。发现传动轴与汽轮机转子对中不良和汽轮机转子弯曲度过大为盘车传动轴轴承磨损诱发因素;漏打回油孔导致油循环不能正常进行和推力间隙测量不准确为传动轴轴承磨损恶化和盘车转速变化影响因素;存在内部杂质为传动轴轴承磨损可能性因素。根据以上原因,提出了相应的改进措施,以从根本上避免该类故障的再次发生,为同类型机组盘车装置的安全运行提供借鉴。