酸轧机换辊装置存在的问题及解决方案

程佩华 蔡洪胜

(二重(德阳)重型装备有限公司,四川618000)

国内某1420酸轧项目,工作辊中间辊换辊装置存在大车车轮打滑、定位不准,导致每次都需要进行人工确认、人工辅助,无法实现自动换辊,延长了换辊时间,换辊效率低,换辊时间长达8~10 min,从而降低了有效生产时间,降低了机组的生产效率。

1 问题分析

1.1 大车打滑问题分析

换辊大车在行走过程中出现打滑现象,驱动轮原地转动,换辊大车不动。

1.2 结构分析

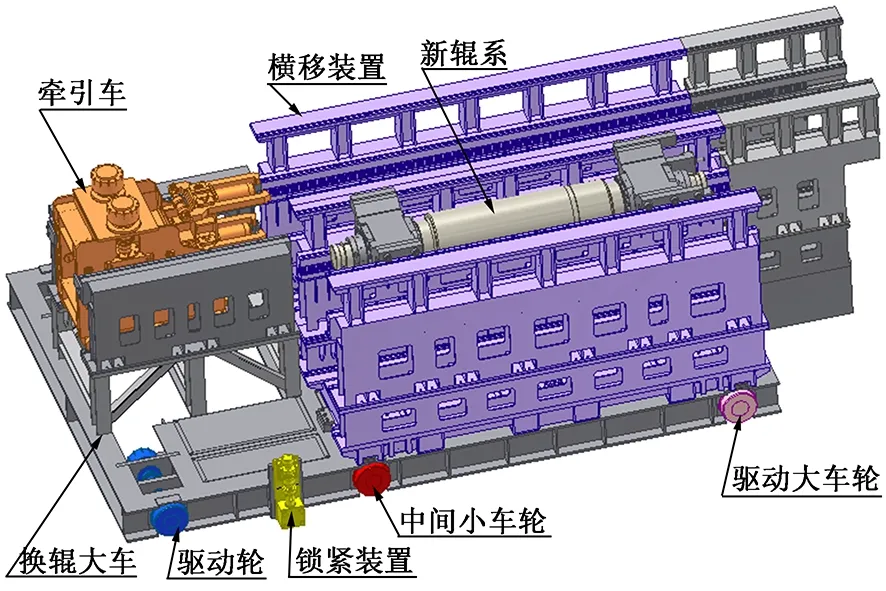

该工作辊中间辊换辊装置由换辊大车、横移装置、牵引车、大车轨道组成。换辊大车上共有6个车轮(大车每侧各3个轮子),其中两个车轮分别由液压马达驱动,在大车轨道上行走,通过牵引车可以将旧轧辊拉出轧机,并通过横移装置将新轧辊横移至轧机中心线,然后由牵引车将新轧辊推进轧机,实现快速换辊。

换辊大车两端的车轮直径为∅360 mm,中间车轮直径为∅356 mm。横移装置布置在换辊大车中间,横移装置的正下方有一对大车轮(直径为∅360 mm)和一对小车轮(直径为∅356 mm),均属于被动轮。牵引车下方的一对大车轮(直径为∅360 mm)分别由两个液压马达单独驱动。横移装置上装有一套上下工作辊和一套上下中间辊。

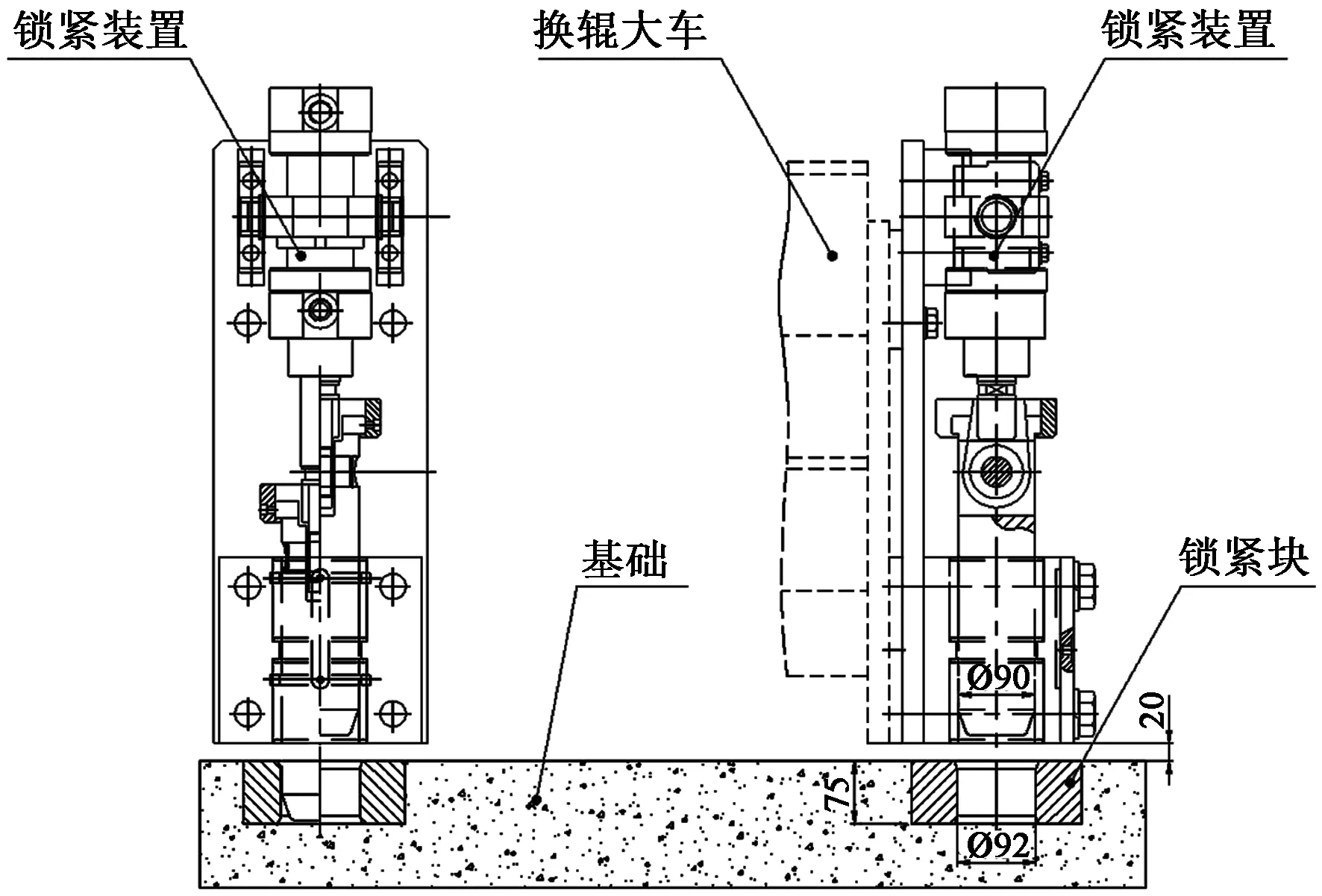

大车上装有锁紧装置,换辊大车到达轧机前的换辊位后,锁紧销在液压缸的驱动下插进锁紧块的内孔中,对大车进行锁紧,见图1。

图1 锁紧装置

工作辊中间辊换辊装置的三维模型见图2。

图2 工作辊中间辊换辊装置的三维模型

1.3 理论计算分析

1.3.1 计算驱动轮的压力

换辊大车重量21000 kg,横移装置重量20000 kg,牵引车重量3500 kg,上下工作辊装配8720 kg/套,上下中间辊装配11780 kg/套。换辊大车的总重量65000 kg。

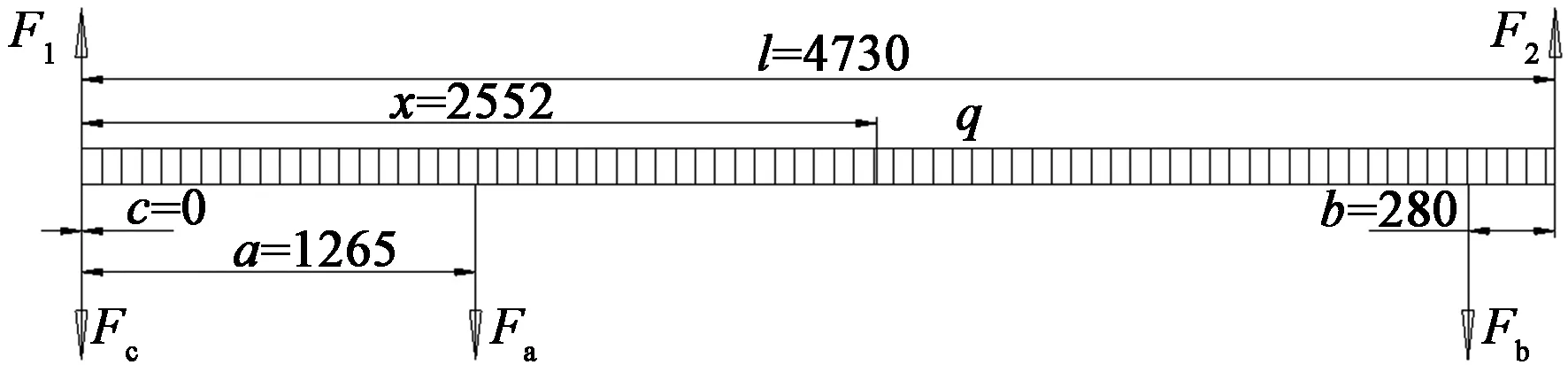

根据换辊大车车体结构,假设中间小车轮不接触轨道(即不受力),则可以将车体简化成简支梁受力,受力图见图3。

图3 换辊大车车体受力图

F1为驱动轮车轮承受的压力(支反力);F2为被动车轮承受的压力(支反力);Fa为横移装置作用点1的压力,其值等于横移装置和工作辊中间辊装配重量之和的一半,即Fa=(20000+8720+11780)/2=20250 kg;Fb为横移装置作用点2的压力,其值等于横移装置和工作辊中间辊装配重量之和的一半,即Fb=20250 kg;Fc为牵引车的作用点,作用力为牵引车重量;q为换辊大车重量的均布载荷,计算时按均布载荷考虑。

根据平衡方程,求出驱动轮和被动大车轮处的支反力分别为:

F1=Fb/l=269.3 kN

(1)

F2=Fa/l=380.7 kN

(2)

式中,F为大车受到的集中载荷,分别为Fa、Fb、Fc和大车的自重;l为两个支点1和2之间的距离,分别是驱动轮和被动大车轮,l=5820 mm;a为受力点至驱动轮之间的距离;b为受力点至被动大车轮之间的距离。

根据《材料力学—弯曲变形》章节,计算直径∅356 mm车轮处的挠度:

ω=Fbx(x2-l2+b2)/6EIl

(3)

ω=Fa(l-x)(x2-2lx+a2)/6EIl

(4)

ω=qx(2lx2-x3-l3)/24EI

(5)

式中,F为大车受到的集中载荷,分别为Fa、Fb、Fc;q为换辊大车自身车体自重,按均布载荷考虑;l为两个支点1和2之间的距离,分别是驱动轮和被动大车轮;a为受力点至驱动轮之间的距离;b为受力点至被动大车轮之间的距离;x为中间小车轮与驱动轮之间的距离;E为材料的弹性模量,E=206 GPa;I为大车车体的惯性矩;ω为x点处的挠度,即中间小车轮处的挠度。

得出:

Fa作用下,直径∅356 mm小车轮处的挠度ωa=-1.83 mm

Fb作用下,直径∅356 mm小车轮处的挠度ωb=-0.25 mm

Fc作用下,直径∅356 mm小车轮处的挠度ωc=-0.04 mm

q作用下,直径∅356 mm小车轮处的挠度ωq=-1.22 mm

则直径∅356 mm小车轮处的总挠度为:

ω=ωa+ωb+ωc+ωq=-3.33 mm

(6)

从公式(6)的计算结果可以看出,实际换辊大车车体发生挠度变形超过2 mm,中间小车轮处已经承力,分担了一部分重量。所以实际驱动轮的受力要比由公式(1)和(2)得出的F1值小。

分两种情况,分别计算驱动轮的压力F1值。

(1)使换辊大车车体变形挠度为2 mm时,驱动轮处受力F11。

根据挠度计算公式(3)、(4)、(5)得出换辊大车各处的受力情况。再根据图3受力分析图,由平衡方程得出F11=161.7 kN

(2)使换辊大车车体变形挠度为2 mm后,驱动轮处受力F12。

此时换辊大车变成三点受力,受力图见图4。

图4 换辊大车受力图

F3为中间小车轮处的支反力,即此处车轮承受的压力。

采用静不定补充方式和平衡方程得出:F12=31.1 kN,则实际驱动轮处的总压力F1为:

F1=F11+F12=192.8 kN

按照静摩擦系数0.15考虑驱动轮所能提供的动力F动为:

F动=F1×0.15=28.9 kN

按照滚动摩擦系数0.05考虑,换辊大车行走所需的动力F需为:

F需=G×0.05=32.5 kN

(7)

因F动 现场的临时整改措施是:将直径∅356 mm的中间小车轮车削至∅354 mm,减少中间小车轮处的受力,增大驱动轮处的正压力F1。 重复上面的计算过程,得出中间小车轮直径为∅354 mm时,驱动轮处的正压力F1: F1=F11+F12=245.3 kN 此时,按照静摩擦系数0.15考虑,驱动轮所能提供的动力F动为: F动=F1×0.15=36.8 kN 因F动>F需,所以中间辊小车能驱动大车前进,但安全系数较小,仅为36.8/32.5=1.13。所以,对设备的加工制造精度、现场设备的安装精度要求比较高。一旦驱动轮处发生变形,或者轨道安装不平,就会出现打滑现象。 将直径∅356 mm的小车轮车削至∅354 mm后,解决了4台换辊大车的打滑现象,但仍有1台换辊大车存在打滑现象。现场已不具备把中间小车轮直径继续加工减小的条件,中间小车轮车削至∅354 mm后,由于换辊大车发生挠度变形增加3 mm,使换辊大车上放置横移装置的窗口收缩变形,导致横移装置的横移框架与换辊大车的固定窗口框架发生干涉。 1.3.2 干涉问题理论分析 大车车体挠度变形3 mm,大车车体框架发生内收,见图5,单侧内收均大于2 mm。而原设计横移装置与换辊大车框架之间单侧间隙只有2 mm。变形大于自身间隙,所以导致干涉。 图5 大车车体框架 综上所述,导致大车打滑的原因是:驱动轮处压力小,不足以提供换辊大车前进所需的动力。 由上述理论分析和现场实际情况可知,换辊大车打滑的原因是:驱动轮处的压力小,不足以提供换辊大车前进所需动力。 两种解决方案: 方案一:保持原设计车轮距不变,提高换辊大车车体刚性,使中间小车轮不受力,所有力均由大车前后两端的大车轮承受,提高驱动轮的受力。 由公式(1)得知,换辊大车刚性无限大时,即中间小车轮不受力时,驱动轮处受力:F1=269.3 kN。 按照静摩擦系数0.15考虑,此时驱动轮所能提供的动力F动为: F动=F1×0.15=40.4 kN 因F动>F需,所以驱动轮能驱动大车行走,并且安全系数也有较大提高,安全系数提升至40.4/32.5=1.24。但由于提高车体刚性,最直接的方式就是加高H型钢的腹板高度,可以明显提高车体的惯性矩。 加大车体高度后,导致换辊装置总体高度上升,大车行走轨道标高不再是基础零标高,给换辊区域操作带来不便,所以建议不采用此方案。 方案二:重新优化换辊大车的车轮布置方案,增大驱动轮上承受的压力,满足换辊大车所需的动力要求,并且加大横移装置与换辊大车之间的间隙,由单侧2 mm的间隙调整至单侧间隙5 mm。 结合设备结构,将驱动轮尽量向横移装置移动,最大可移动1090 mm,使得两侧直径∅360 mm大车轮之间的距离由5820 mm调整至4730 mm。将大车中间直径∅356 mm的小车轮移至横移装置的中心位置(此处换辊大车的车体变形挠度最大)。优化后的车轮布置如图6。 1—大车轨道 2—换辊大车 3—牵引车 4—横移装置 5—被动轮 6—驱动轮 根据换辊大车车体结构,假设中间小车轮不接触轨道(即不受力),则可以将车体简化成简支梁受力,受力分析图如图7。 图7 方案二车体受力图 F1为驱动轮处的支反力,即此处车轮承受的压力;F2为被动的大车轮处的支反力,即此处车轮承受的压力;Fa为横移装置作用点1的压力,作用力为横移装置和工作辊中间辊装配重量之和的一半,即Fa=20250 kg;Fb为横移装置作用点2的压力,作用力为横移装置和工作辊中间辊装配重量之和的一半,即Fb=20250 kg;Fc为牵引车的作用点的压力,其值等于为牵引车重量,即Fc=3500 kg;q为换辊大车重量的均布载荷,q=21000/4730=4.44 kg/mm;x为中间小车轮距离驱动轮之间的距离,x=2552 mm。 根据公式(3)、(4)、(5)计算,中间直径为∅356 mm车轮处的挠度分别为: 直径∅356 mm车轮,Fa作用下的挠度ωa=-0.79 mm;Fb作用下,挠度ωb=-0.20 mm;Fc作用下,挠度ωc=0 mm;q作用下,挠度ωq=-0.72 mm。则直径∅356mm车轮处的总挠度为: ω=ωa+ωb+ωc+ωq=-1.71 mm 即中间小车轮没有接触轨道,所以中间车轮没有承受压力。根据图7,由力的静平衡方程得出: F1=300.3 kN(约承受整个换辊装置重量的300.3/650=46.2%) 按照静摩擦系数0.15考虑,驱动轮所能提供的动力F动为: F动=F1×0.15=45.0 kN 而换辊大车行走所需的动力F需(按照静摩擦系数0.05考虑): F需=G×0.05=32.5 kN 因F动>F需,所以驱动轮能驱动大车行走,并且安全系数也有较大提高,提升至1.38。 将优化后的方案应用在国内某新建1550酸轧机组中,解决了换辊大车打滑现象。从而缩短换辊时间,提高了生产效率,同时,为其他用户现场换辊大车打滑,提供了解决方案。

2 解决方案

3 结语