浅析水冷离心式冷冻机维护保养

高永亮 马美飞 袁玉祥

(南京中电熊猫液晶材料科技有限公司,江苏 南京 210033)

0 引言

该公司的厂务系统主要有生产配电、洁净压缩空气制备及供应、纯水制备及供应、工艺冷却水、工艺真空、洁净(冷冻、空调、排气和蒸汽)和重要自控等系统。

冷冻系统由冷冻机、冷却水泵、冷冻水泵、冷却塔,以及管道和阀门等组成,冷冻机是关键设备,其维护保养的质量关系到整个系统稳定地运行。笔者既要根据设备说明书和厂商建议做好冷冻机的日常维护保养,也要考虑设备内部的结构和相关介质,对冷冻机进行深入和重点的维护保养,尤其是运转已超过60000 h的冷冻机,如重点管控润滑油、制冷剂、冷却水和管理冷凝器、压缩机等。

1 水冷离心式冷冻机

1.1 水冷离心式冷冻机用途

该公司的水冷离心式冷冻机有低温、中温和热回收3种机型,为其他厂务系统供给中、低温冷冻水和热水的冷、热负荷。

低温冷冻机的冷冻水供/回水温度为7℃/14℃,供给新风空调器除湿盘管和办公区空调所需冷负荷;中温冷冻机的冷冻水供/回水温度为12℃/19℃,供给新风空调器预冷盘管、洁净室干盘管、工艺冷却水热交换器、压缩空气预冷却器、工艺真空泵、超纯水抛光系统热交换器等所需冷负荷;热回收冷冻机的冷冻水供/回水温度为12℃/19℃和28℃/35℃,其中12℃/19℃冷冻水供给终端同上,28℃/35℃热水供给新风空调器预热及再热盘管所需热负荷。

1.2 结构及工作原理

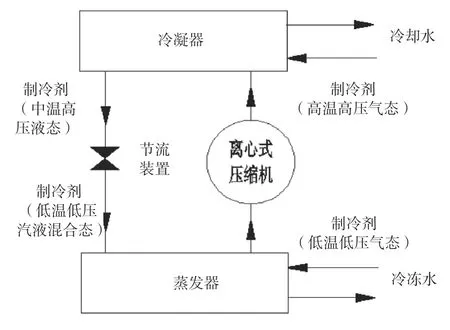

该公司冷冻机都采用三级压缩和水冷方式,主要包括4个部件、4个制冷循环过程、4种状态、4种介质和4个系统。4个部件是指压缩机、冷凝器、节流装置和蒸发器,图1是部件结构示意图,图中还包括热回收机和热回收冷凝器。

图1 部件结构示意图

4个制冷循环过程是指压缩、冷凝、节流和蒸发,4种状态是指制冷剂在制冷循环过程中变化的4种状态。图2是制冷循环过程图,即从蒸发器流出的低温低压气态制冷剂经过压缩机做功,三级压缩成高温高压气态,在冷凝器中与冷却水发生热交换而冷凝成中温高压液态,经过节流装置节流降压成低温低压气液混合态,在蒸发器内与冷冻水发生热交换而汽化蒸发成低温低压气态,使冷冻水降温冷却,制成所需的冷冻水。4个过程周而复始,不断循环,制成所需温度的冷冻水。

图2 制冷循环过程图

低温、中温机有制冷剂、冷却水、冷冻水和润滑油等4种介质,4个系统包括制冷剂、冷却水、冷冻水和润滑油系统,热回收机还有热水介质,各种介质在各自系统内流动,并各自发挥作用。

2 维护保养的探讨

冷冻机长期稳定运行离不开日常维护保养,如跑冒滴漏检查及处理、电控箱元器件检查、温度和压力传感器清洗及更换、制冷剂更换、润滑油及油滤更换等。冷冻水和热水都在封闭的系统内流动,受外界影响小,其水质稳定。而润滑油与转动部件接触,制冷剂影响制冷效果,冷却水在半封闭的系统内流动,对冷凝器影响很大,因此须重点管控润滑油、制冷剂、冷却水和管理冷凝器、压缩机等。

2.1 管控润滑油

润滑油在润滑系统中流动,给压缩机、齿轮轴、主驱动电机轴的轴承和齿轮的啮合面供油润滑和冷却,保证压缩机和主电机等良好运转。润滑系统由油箱、油泵、油冷却器、油过滤器、调节阀和油管等组成。

冷冻机润滑油有特殊的要求,如凝点必须低于冷冻机的冷冻温度,保证低温时有良好的流动性;闪点必须高于排气温度30℃,且挥发性低;不能有水分,以免结冰;与制冷剂相容,并具有良好的氧化安定性和防腐性。

管控润滑油不仅要管控润滑油的使用,按照操作使用说明书选用润滑油品牌、牌号、油量和运行巡视,更要重视油品检测和实时更换。该公司冷冻机润滑油的基础油是矿物油,后期考虑选用基础油是合成油的润滑油,合成油的黏温特性好,性能比矿物油稳定,使用寿命长,缺点就是价格贵。

润滑油提前或滞后更换,会造成“欠润滑”和“过润滑”现象,导致浪费和设备故障。该公司采取“按期更换”,更换周期是8000h,存在浪费。冷冻机运转中,油品质随其理化指标变化而变化,润滑油的主要理化指标有黏度、闪点、水分、酸值和机械杂质等。为实现“按质换油”,就应该对运转8000h后润滑油进行多频次检测,摸索出合理的更换周期。后期可以在更换周期前300h进行多次检测、分析,并实时更换。

通过润滑油检测,可以判定润滑油的性能变化和零部件磨损情况,能够实现“按质换油”,也能预判隐患,提前进行预防性维护和维修,表1是润滑油检测标准表。换油前,委托第三方检测机构对油样进行理化性能检测、光谱分析和铁谱分析,但是检测时间长,不能实时反映油品质。可以现场使用便携式油质分析仪检测油样,通过测量油样介电常数的变化来确定润滑油理化性能指标变化程度,就能快速判断是否可以继续使用或实时换油。

表1 润滑油检测标准表

2.2 管控制冷剂

该公司冷冻机采用高效率的环保低压制冷剂是HCFC123(R123),是一种含氢氟利昂,在大气中的寿命短,只有1a~4a,对臭氧层破坏作用小,热力性能良好,大气压力下沸点是27.61℃,凝固温度为-101℃,临界温度183.79℃,临界压力3.676MPa。运行状态下,R123在蒸发器侧的压力小于大气压,而在冷凝器侧的压力接近大气压,减少了制冷剂泄漏的可能性。制冷剂在压缩机、冷凝器、节流装置、蒸发器和主驱动电机等部件构成的系统内流动,发挥制冷和冷却作用,将4个部件间接联系起来,也间接地将4个系统连为一体,其品质既对其流经接触的部件产生影响,也影响冷冻机的制冷效果,4个系统内部渗漏或泄漏,都会造成压缩机故障,甚至报废,因此制冷剂的检测和更换对保证其品质至关重要。

该公司制冷剂采取“按期更换”,更换周期是8000h,也存在很大浪费。冷冻机运转中,制冷剂品质随其酸值、水分和纯度等指标变化而变化,为最大化发挥制冷剂的效能,实现按质更换,探索出合理的更换周期,笔者可以参照上述润滑油的做法。

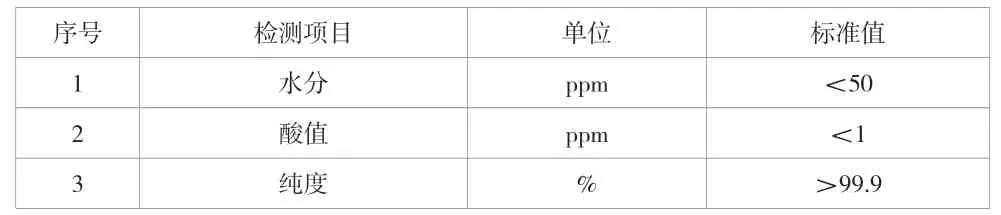

制冷剂检测就是通过物理、化学分析手段全面分析制冷剂样品,根据样品的酸值、水分和纯度等数据来确定制冷剂的品质。通过制冷剂检测,可以判断制冷剂是否需要更换、主机的运行情况、运动部件磨损状况和系统是否泄漏等,为冷冻机维护保养提供了依据,表2是制冷剂检测标准表。

表2 制冷剂检测标准表

2.3 管控冷却水

冷却水在半封闭系统内循环流动,在冷冻机冷凝器、空压机冷却器、水泵、冷却塔,以及管道系统内循环流动,对制冷剂和压缩空气进行降温冷却,在冷却塔内对已升温的冷却水降温。

管控冷却水就是冷却水品质管控和及时处理品质差的冷却水,如定期化验、加药处理和排污置换等,表3是冷却水控制指标标准表。使用便携式检测仪每日检测冷却水的酸碱度和电导率,如果检测值异常,联系冷却水处理公司来现场确认,并调整加药方案和处理;定期化验就是由冷却水处理公司每月抽样化验冷却水,如果主要指标异常,也应调整加药方案和现场加药处理,如pH值较低,则有腐蚀偏向;而碱度和钙硬浓缩较高,则有结垢倾向;浊度超标时,水质非常差,应该清洗冷却塔,排污置换,补充新自来水等。

表3 冷却水控制指标标准表

水质变差,冷却塔就会滋生青苔和菌,而循环系统中会有结垢和腐蚀现象。冷凝器的铜管管径小、管壁薄和数量多,同时,铜管内冷却水与铜管外的制冷剂进行热交换过程中,水流速度较缓,换热温度较高,因此在铜管内更容易发生结垢或腐蚀现象。铜管结垢后,管径变细,影响制冷效果,降低了制冷量;而铜管因腐蚀而变薄、穿孔渗漏,使冷却水渗入制冷剂,导致不能制冷,甚至压缩机报废。

由于冷却水不是在完全封闭的系统内流动,尤其是冷却塔的布水器完全暴露于大气中,更利于青苔滋生。为避免或延缓布水器中滋生青苔,保证冷却水品质,笔者在布水器上安装了盖子,减少冷却水与大气接触,起到了不错的效果。

为避免冷却水循环系统发生结垢和腐蚀现象,就应管控冷却水品质,定期进行水质化验,并根据化验情况,及时调整防腐蚀或防结垢加药方案及处理,或进行排污置换等。

2.4 管理冷凝器

冷却水品质变化对冷凝器铜管都产生很大影响,如管内壁结垢,管径缩小或者管壁因腐蚀变薄,甚至管壁穿孔泄漏等。铜管泄漏导致冷却水渗入制冷剂,损坏制冷部件,尤其是压缩机,甚至造成冷冻机报废。为防止造成或扩大铜管的损伤,避免造成更大的损失或后果,需要重视管理冷凝器,尤其对运行超过60000h的冷冻机,需要定期对铜管进行除垢和探伤。铜管除垢方法如下。1)物理除垢:拆卸冷凝器两端盖,用软刷清除每根铜管内壁附着的垢,并用高压水枪冲洗;2)反冲洗除垢:采用临时水泵、水箱和管路等向结垢不严重铜管内泵入自来水,自来水流向与冷却水流向相反,反冲洗2 h~4 h;3)药洗和反冲洗除垢:采用方法2中的装置对结垢非常严重的铜管进行药洗1h~2h后,再反冲洗4h~6h。

铜管探伤通常采用涡流无损探伤,就是通过一种双模式分析仪内部的高频发生器,在探头的线圈中产生脉冲磁场。当所被测铜管进入该磁场时便会有涡电流产生,并随之形成一个二级磁场。当铜管的管壁发生变化时,涡电流便会随之发生变化,相应的二级磁场也会发生变化,它们的改变将导致探头线圈阻抗的变化。双模式分析仪对探头线圈阻抗变化进行监测,将模拟信号转化成相应的数字图形反映在LED显示屏上,从而为监测人员提供被测铜管的相关信息。

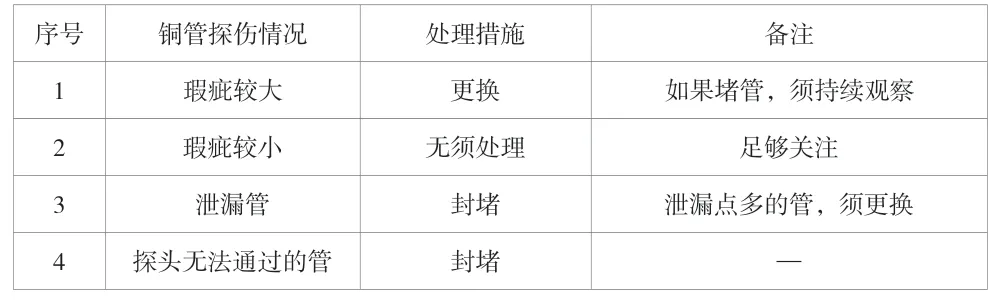

通过铜管探伤,能够发现冷凝器中存在一些瑕疵铜管,并采取针对性措施。表4是铜管探伤情况与处理措施表。

表4 铜管探伤情况与处理措施表

铜管探伤也能够反映出冷却水品质的好坏,例如瑕疵较大的管或泄露管多,能够反映水质有腐蚀性倾向,而探头无法通过的管多,也能够说明水质有结垢倾向。可以结合冷却水检测情况,及时调整冷却水加药及处理方案,保证冷却水水质指标在控制标准范围内。

针对铜管除垢和探伤,笔者的想法如下:方法(2)1年1次;方式(1)和铜管探伤同时进行,3年1次;方式(3)5年1次。(需要参考制冷剂和冷却水的检测情况)

2.5 管理压缩机

压缩机不仅是制冷系统的关键部件,也是整个冷冻机组的核心。蒸发器中的冷冻水是自来水,又在相对封闭的系统中循环流动,因此其品质比较稳定,对蒸发器铜管影响很小。前述的润滑油、制冷剂、冷却水品质管控和冷凝器管理水平关乎着压缩机能否安全、稳定运转。要管理好压缩机,一方面是关注其运行,压缩机运行的一些工艺参数是在线监控的,如润滑油、制冷剂压力和温度,轴承温度等,工艺参数异常时,应分析原因和处理。另一方面是关注压缩机主驱动电机的状况,尤其是其振动状况的测量和管控,对其轴向、径向和水平方向的振动速度情况进行测量,分析异常原因,并进行针对性处理,避免损伤压缩机,表5是机器振动值标准表。

表5 机器振动值标准表

3 结语

水冷离心式冷冻机安全、稳定运行既离不开对其运行的工艺参数进行在线监控,也离不开对其进行日常维护保养,而润滑油、制冷剂、冷却水管控和冷凝器、压缩机管理的好差关乎着冷冻机维护保养是否科学、合理、深入和高效。冷冻机的四(五)大部件或四(五)大系统通过制冷剂联系成相互关联的一个整体,重点关注机组内部流动的几大介质和相对薄弱的部件,如冷凝器铜管、蒸发器铜管或压缩机等,实施科学、合理的“腔内检测”,也避免了经验的“望、闻、问、切”造成误判。根据介质检测和铜管探伤情况,笔者就能提前预判机组是否存在隐患和异常,哪个部件存在缺陷,也很容易帮助我们找到根本原因,就能够采取针对性处理措施,真正做到预防性维护和维修,避免发生设备故障。