退火炉管理对汽车面板产品质量的影响

李鸿友 张晶晶 邹亨通 马 峰 杜显俊

(本钢板材股份有限公司冷轧总厂,辽宁 本溪 117000)

0 引言

纯锌热镀锌产品(简称GI)因其综合性能优越,受到众多汽车厂的青睐。作为表面板的选择,由于汽车面板对质量要求严格,带钢表面存在明显可见的缺陷是汽车面板用户不能接受的。在生产过程中带钢表面出现黑点,无规律性分布,产品表面质量无法满足要求。经过检修排查,发现炉辊表面存在硬质点,带钢经过硬质点接触后造成黑点缺陷。笔者针对该缺陷进行了长期跟踪,对机组生产数据进行详细分析,最终通过优化改进计划编排及退火炉管理,该缺陷得到了大幅度改善。

1 缺陷分析过程

在本钢冷轧总厂5#热镀锌线表面黑点缺陷一直困扰着汽车面板的生产,最先确定的产生原因为炉辊轴端漏油,漏油引起在退火炉冷段(快冷段之后 )炉辊辊面产生积碳结瘤,炉辊辊面结瘤使原板表面产生轻微硌痕,经锌锅镀锌后硌痕部位锌层表面存在轻微起伏,锌层起伏部位与镀后辊产生轻微相对滑动,在该部位呈现黑点缺陷。解决炉辊轴承漏油问题后,表面质量得到明显提高,黑点缺陷得到消除。到2019年年底,黑点缺陷又开始出现,缺陷形貌如图1所示。对炉辊辊面检查没有发现积碳结瘤,对炉辊轴承检查没有明显的漏洞痕迹,但在热段炉和冷段炉辊存在一些硬质点颗粒嵌入炉辊粗糙度较高的辊面。

图1 黑点缺陷

在年修清炉后,产品表面黑点缺陷得到消除,但经过1个月的生产,黑点缺陷又逐渐增多。再次对炉辊表面的积碳和炉辊轴承漏油情况进行确认,没有发现问题,仍然是在炉辊粗糙度较高部分的辊面发现硬质点颗粒嵌入。缺陷部位的锌层沿轧制线方向有明显的划痕素不能说明与正常部位存在明显差异。经过上述分析,带钢表面的黑点缺陷是锌层与辊面之间微小的相对运动所造成的,但通过调整冷却塔至中间活套部分的张力和微调主动辊的辊速,对缺陷没有明显影响。所以决定将排查点前移,调整炉内张力和对炉内辊速进行微调,观察效果。当微调快冷段入口张力辊、均衡段张力辊辊速并且降低30%快冷段张力时,缺陷频度和程度大幅减轻,由此判断黑点缺陷是由于炉辊辊面存在硬质点,硬质点在带钢表面造成微观的损伤,经锌锅镀锌后损伤部位锌层表面存在轻微起伏,锌层起伏部位与镀后辊产生轻微相对滑动呈现黑点缺陷。

由于硬质点颗粒难以进行大量的取样,不具备材质分析的条件,因此对硬质点颗粒进行放大观察,如图2所示。

图2 硬质点颗粒

在季修更换炉辊后,将存在硬质点颗粒的炉辊进行电镜扫描分析,硬质点颗粒主要成分为C(30.24%)、O(26.51%)、Mn(18.45%)、P(12.52%)、Si(4.57%)、Al(3.88%)、Ca(2.03%)、Cr(0.98%)、Ti(0.82%)。其中Mn、P、Si、Al的含量分别是18.45%、12.52%、4.57%、3.88%,这几种成分与带钢成分一致,图3为硬质点颗粒成分分析。分析其形成机理,该颗粒为带钢中合金元素析出在带钢表面,在退火炉内保护气体中氧化性气氛下形成的氧化物。带钢在退火炉高温环境下与炉辊发生机械摩擦,造成氧化物熔融黏附在炉辊表面[1]。带钢的主要成分应该是Fe,但为什么分析的结果中Fe不高,还是认定为带钢成分呢?这是因为高强钢内合金元素优先氧化的原因。高强钢含有很高的Mn、Si、Al、Cr,在带钢温度达到800℃,保护气体成分为5%~8%H2,露点为-30℃的条件下,这些合金元素都处于氧化状态,而Fe处于还原状态,这就是选择性氧化,产生选择性氧化的结果就使合金元素在带钢的表面发生聚集,带钢表面出现了非常明显的Mn聚集,表面氧化物主要以这些合金元素为主。

2 缺陷成因分析

该文对造成缺陷硬质点颗粒的成分进行分析,造成该缺陷的原因是带钢表面Mn、P、Si、Al等合金元素析出。对目前机组生产产品结构进行数据分析,其中先进高强钢(DP钢、TRIP钢生产量高牌号低合金高强)中富含上述合金元素。一旦带钢表面发生氧化,加上带钢与炉辊之间的滑动和压力作用,就会使带钢表面氧化物黏附到炉辊表面,并聚集成颗粒。通过对带钢表面黑点缺陷长期取样跟踪,发现缺陷的严重程度与先进高强钢(DP钢、TRIP钢生产量高牌号低合金高强)存在正比例关系。根据机组生产数据进行分析,如图3所示,从2019年4季度开始,先进高强的生产比例成倍数增长,由原来3.95%增加到2020年4季度的15.01%,涨幅近4倍,在此期间带钢表面黑点缺陷逐渐加重。

3 改进措施与效果

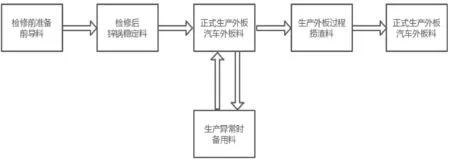

3.1 优化计划编排原则,减轻黑点缺陷程度

生产汽车外板前一周期,减少低合金高强钢、DP钢、TRIP钢集中排产,避免上述钢种合金元素析出长时间富集炉辊表面产生硬质点颗粒。根据前期汽车外板实际生产经验及板面缺陷分析,生产组织安排需要延伸至换辊检修前进行统筹安排。整个过程贯穿检修前导料、检修后过渡料、正式生产汽车外板过程中扒渣料、机组异常情况时备用料[2],如图3所示。

图3 汽车外板生产备料安排

3.1.1 前导料

在锌锅内辊子更换检修前两天内,为了消除炉辊表面的麻点等杂质,就必须开始生产前导料。根据消除麻点的要求,前导料屈服强度必须很低,且材料合金成分越少越好。因此,前导料优先安排顺序:IF系列钢低碳系列钢超低碳、180级烘烤硬化钢高强、220和260级烘烤硬化钢、超低碳180低合金钢,而尽量不生产:高强低合金钢、结构钢、DP钢、TRIP钢等含碳量高或合金含量高的钢种。

3.1.2 过渡料

在进行了锌锅内辊子更换和检修后,生产线还不太稳定,例如锌锅辊子轴套与轴瓦之间还需要进行磨合,才能达到最佳运行状态,锌锅的成分需要进行调整,生产线其他区段也还有大量的调整、确认工作,因此必须安排生产过渡料。过渡料也必须跟前导料一样,保证在不增加炉辊麻点的情况下,而且要减少麻点的数量,所以过渡料必须采用低碳、少合金的钢种。同时,为了防止带钢边部对锌锅辊子和其他辊子带来的影响,要求过渡料的宽度大于即将生产的汽车外板的宽度。

3.1.3 扒渣料

由于汽车外板生产时需要锌锅液位非常稳定,因此在汽车外板正式生产过程中,如果没有电磁扒渣系统的话,是不允许扒渣的,必须每生产5卷左右,生产扒2卷左右的渣料,专门进行扒渣。扒渣料也必须采用低碳、少合金的钢种,而且宽度大于即将生产的汽车外板的宽度。

3.1.4 备用料

在汽车外板生产期间,要求生产线运行非常稳定,如果出现不可控因素,需要减速等情况时,必须停止生产汽车外板,投入备用料,生产备用产品。为了便于备用产品的销售,备用料以用途广泛的低碳钢为好,但要求宽度大于即将生产的汽车外板的宽度。

在操作时也必须注意,不能在入口步进梁的鞍座上放满了汽车外板原料,而是只放一卷待产料,其他鞍座空着,一旦生产线出现波动,可以立即换上备用料,以减少损失。

属性特征代表了航空制造业领域知识的性质,是对航空制造业领域知识最基本的反应,具有类型和数据两种性质,类型是将构成航空制造业领域知识各数据系统统一地分配各个知识单元的规则,对于航空制造业领域知识的特征内容如表1。

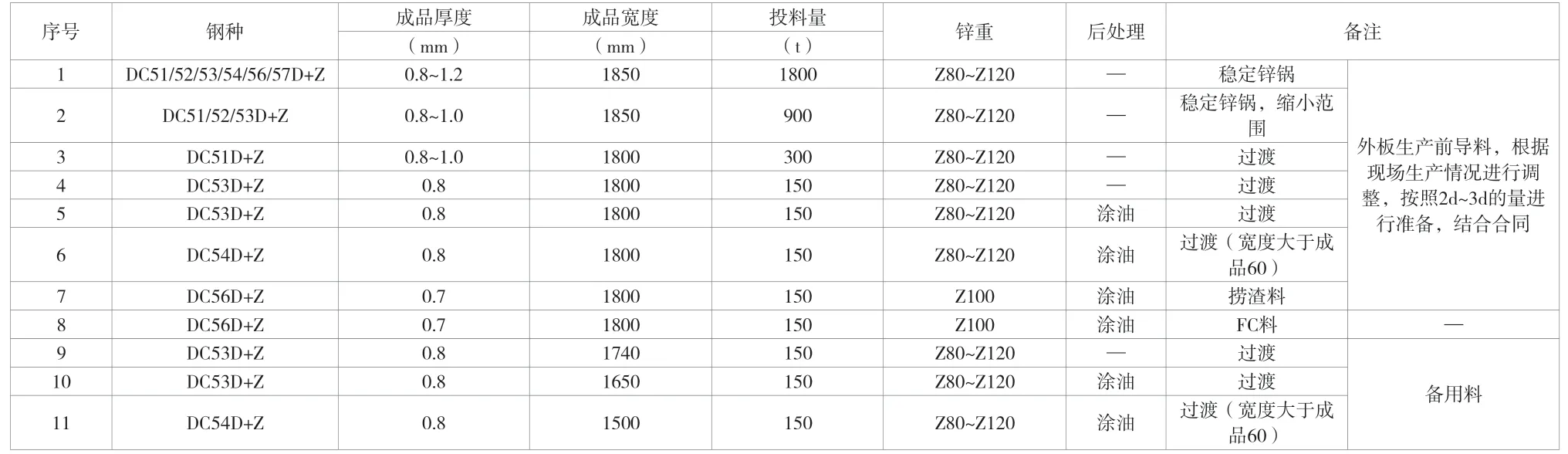

3.2 排程案例

检修前准备、检修后准备、生产过程扒渣、生产意外备用等所需的材料排程案例如表1。

表1 外板排产情况表

3.3 排程原则

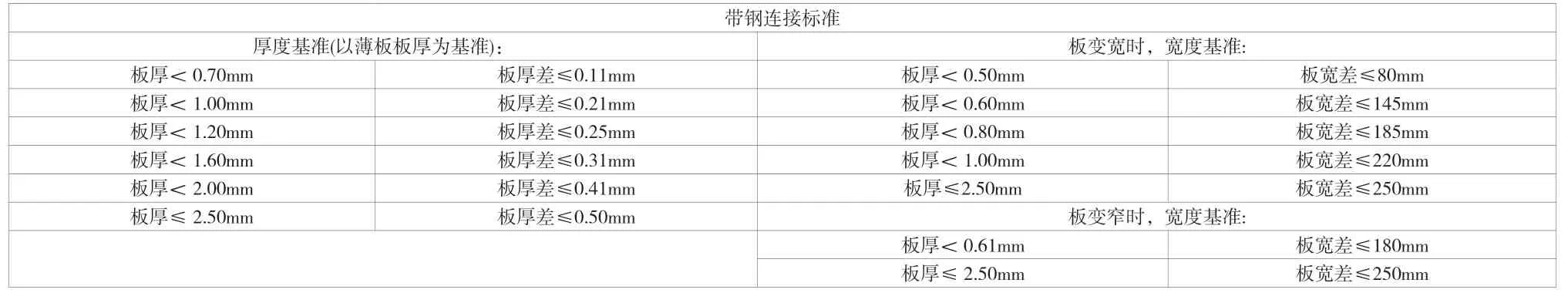

3.3.1 宽度小于1650mm时

带钢的宽度小于1650mm时,规格过渡必须同时控制宽度差、厚度差不超过表2的要求。

表2 产品连接情况表

3.3.2 宽度大于1650mm时

在排程时,尽可能减少过渡,并且必须同时控制宽度差、厚度差、断面差不超过表3的要求。生产FC产品,依据由宽到窄进行生产,之前生产过渡料,要保证至少7卷产品进行过渡。

表3 产品连接情况表

3.4 优化退火炉管理标准,提升退火炉清洁状态

根据国内外先进企业的生产经验,生产高强钢时炉内O2含量一般控制在25ppm~35ppm,而而机组在生产先进高强钢期间实际数据已经超过了这一范围,为了严格控制炉内的O2含量,需要对整个炉区进行泄漏点检测,对发现的漏点利用停车检修逐一封堵。同时要求机械专业检查辐射管是否泄露,并采取电机标高校准、联轴器检查更换、炉辊操作侧润滑脂泄漏控制、分析过滤网成分和清理氮气过滤器等措施。通过采取这些措施,将会使炉内O2含量控制在30ppm~40ppm。同时,还需要对炉内的气温进行控制,增加炉子底部保护气体投入量,加大顶部废气的排放量,确保炉内气体的露点处于-40℃~-50℃。长期的生产实践表明,对炉内的清理和炉辊的修磨也是必不可少的,保证退火炉自身清洁性,将对镀锌汽车板表面质量起到决定性作用。

根据先进企业生产经验,结合本机组实际情况,制定了适合本机组自身特点的退火炉管理标准。根据优化退火炉管理标准,保证生产汽车外板周期,炉内及炉辊清洁状态,从而减少黑点缺陷。将定期对整个炉区进行泄漏点检测,发现漏点后,制定定修计划利用停车检修逐一进行处理。机械专业结合定修进行辐射管泄漏的检查,并定期实施电机标高校准、联轴器检查更换、炉辊操作侧润滑脂泄漏控制、分析过滤网成分和清理氮气过滤器等措施。定期更换轴承润滑油泄漏的炉辊,并对辊面存在积碳的炉辊进行清理,消除辊面的凸起点,解决炉辊旋转过程中与带钢相对滑动对带钢表面造成擦痕的问题。炉辊润滑油的泄漏是由于在日常维护过程中没有严格执行维护手册中要求的加油规定,超量加油后在退火炉高温状态下轴承内压力升高,导致密封损坏向炉内泄漏润滑油。要求维护人员要严格按照维护手册要求的加油规定,操作侧800mL/半年,传动侧500mL/半年。

辊身外径:D±0.5mm;辊子材质:316L;2000g(动平衡固定转速:168 r/min);辊面处理:喷涂碳化钨材料;其他尺寸和技术要求见零件图。

3.4.2 炉辊安装标准

辊身水平度不超过0.05mm/m;辊身垂直度不超过0.05mm/m;与相邻炉辊的水平度、垂直度偏差方向呈交叉分布。

3.4.3 炉辊点检维护标准

每周检查轴承振动以及轴承温度状况;每次年修时对辊面状况进行检查,有异常时在点检日志中记录;每次年修时检查辊面粗糙度,编写检测报告,并做趋势分析。

3.4.4 炉辊更换标准

辊面产生异常磨损、黏结、划痕、剥落、热损伤等劣化迹象,预计会影响带钢表面质量;辊子轴头变形或辊身变形,导致辊子出现负荷异常波动,负荷波动大于正常数值的20%;由于辊系其他零部件损坏,导致辊子无法正常使用。

3.4.5 炉辊报废标准

出现以下情况之一,需要对辊子进行报废处理:辊身直径小于790mm;出现其他无法修复或修复代价高昂的缺陷,如辊身严重裂纹、缩孔、弯曲、不均匀磨损等。

4 结论

汽车外板生产过程中产生的黑点缺陷源于退火炉炉辊表面硬质颗粒,尽量避免产生该缺陷,需要对退火炉进行系统管理。细化退火炉管理标准,定期进行退火炉炉体整体清理,有效提升退火炉清洁性。汽车外板实际生产经验证明,需要在换辊检修前进行统筹安排,生产计划排程需要统筹考虑整个过程。优化汽车外板的计划排程,减少前一周期末期先进高强排产数量,避免先进高强钢种合金元素析出长时间富集炉辊表面产生硬质点颗粒;优化汽车板生产前导料排布,前导料选择与正式合同料相同或接近规格,提升过渡期间的机组稳定性,为汽车板正式合同创造有利条件。