基于固体钙含量的CO2 腐蚀水泥石规律预测

袁 彬,袁坤峰,徐璧华 ,颜 爽

1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都610500

2.中国石油西南油气田公司川东北气矿,四川 达州635000

引言

水泥环作为井筒的重要组成部分,主要起封隔油、气、水层及支撑并保护套管的作用[1]。水泥环在地层条件下常会处于CO2酸性环境,例如,四川盆地安岳气田CO2平均含量约2.0%[2];四川盆地元坝气田CO2平均含量9.98%[3];渤海的渤中19-6 构造CO2浓度超过9%[4]。水泥环在CO2酸性环境中其力学性能会降低,渗透性增大,这在固井领域称为水泥环腐蚀性能衰退[5]。CO2对油井水泥环的腐蚀作用是由于CO2渗入水泥石中与水泥水化产物发生化学反应,主要通过淋滤作用、溶蚀作用、碳化收缩作用以及地层水的协同作用对油井水泥环产生腐蚀[6-7]。水泥环被腐蚀后,水泥石的微观结构和宏观性质被改变,造成水泥石结构的疏松和内部裂缝的产生,其结构被破坏,力学性能降低、渗透率增大,使其失去保护套管和封隔油气水层的作用,从而缩短油气井的寿命,造成了巨大的经济损失[8-9]。

井下环境中CO2对水泥环的腐蚀深度及规律很难测量,即使可以测量其测量成本也很高,且操作复杂。因此,需要一个能实现对CO2腐蚀深度及规律预测的数学模型,该模型能够预测在地层条件下CO2对水泥环的腐蚀深度和规律,以此来评估水泥环的完整性以及损坏程度或者设计防腐性能更好的水泥环。而目前建立的CO2腐蚀深度预测模型,大多是基于实验数据拟合建立的半经验模型[10-11],例如Houst 预测模型[12],这类模型随机影响因素多,不能全面考虑二氧化碳对水泥石腐蚀的相关因素,适用性较差。然而,CO2腐蚀水泥石的过程十分复杂,影响因素众多,主要分为内部因素(水泥石原始渗透率、水化程度及水泥类型等)和外部因素(温度、压力及时间等)[13-14],不同实验条件下测得的腐蚀深度和腐蚀规律有较大差异,从而导致建立的数学模型不具有普遍适用性。因此,有必要建立一个同时考虑内外因素的数学模型来科学准确地预测腐蚀深度,分析腐蚀规律。该模型能够考虑水泥水化程度、CO2的扩散作用、钙离子的沉淀以及水泥石孔隙结构的变化等因素的影响。

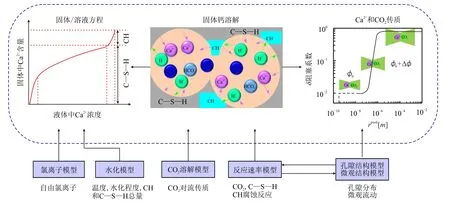

1 腐蚀深度预测模型的建立

耦合水泥石特性及时间关系的CO2腐蚀深度预测模型见图1,钙离子在水泥石中移动与水泥石的水化过程、孔隙度、孔隙结构、温度和含水饱和度密切相关[15-16]。CO2对水泥石腐蚀的物理-化学变化过程高度依赖腐蚀时间,因此,将CO2腐蚀的外部影响因素(温度、压力)和内部影响因素(孔隙度、钙离子浓度及孔隙含水饱和度)性质变化考虑为变量。

图1 耦合水泥石特性及时间关系的CO2 蚀深度预测模型Fig.1 Prediction model of CO2 erosion depth coupled with cement stone characteristics and time relationship

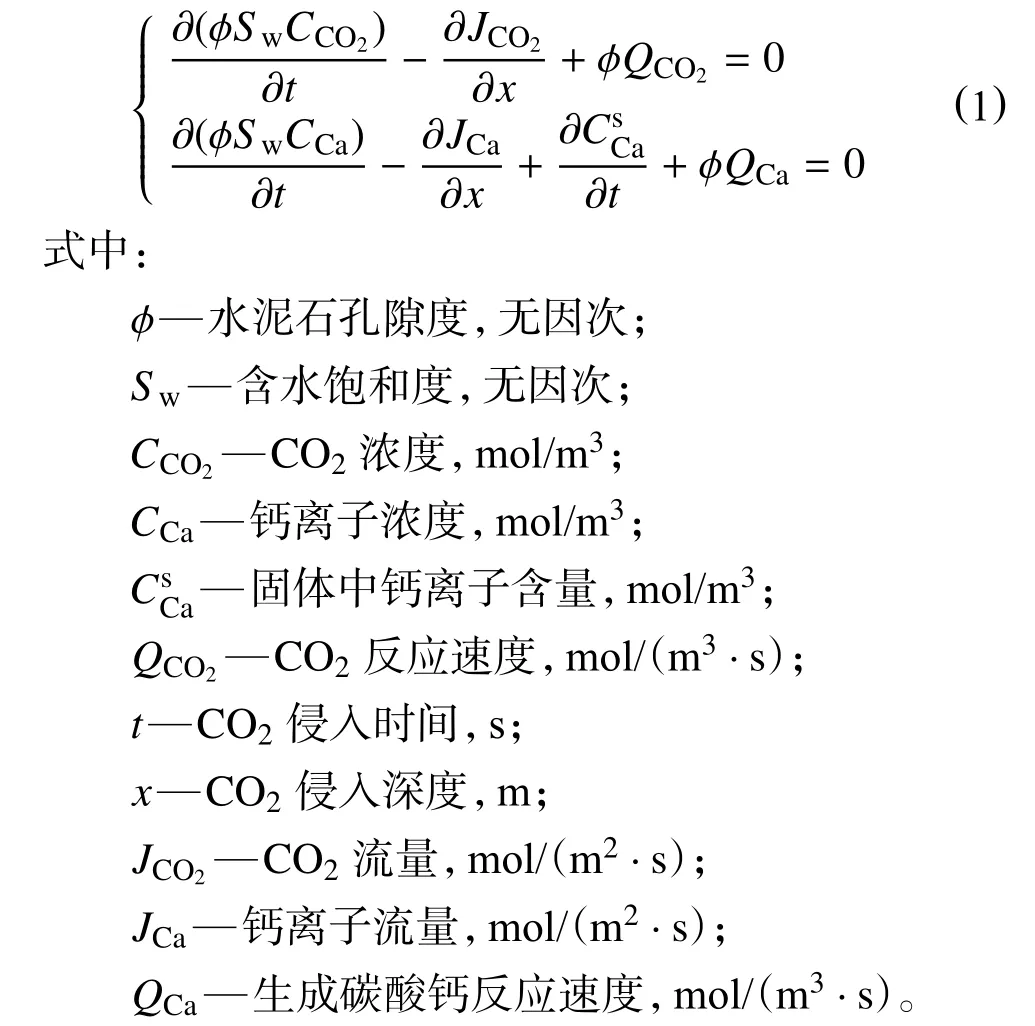

水泥石在被腐蚀过程中钙离子和CO2满足质量守恒,根据CO2质量守恒,CO2的质量变化包括3 部分:(1)孔隙中CO2单位时间内的浓度变化;(2)孔隙中CO2流进流出的浓度;(3)CO2与钙离子反应后生成碳酸钙。水泥石中钙离子变化包括4 部分:(1)孔隙中钙离子单位时间内的浓度变化;(2)水泥石中固体钙离子单位时间的浓度变化;(3)孔隙中钙离子流进流出的浓度;(4)CO2与钙离子反应后生成的碳酸钙沉淀时钙离子浓度变化。

根据上述分析可得孔隙中钙离子和CO2质量守恒方程

水泥石的孔隙度由两部分组成:第一部分为腐蚀前水化反应形成的初始孔隙φ0,第二部分为水泥石在腐蚀过程中由于氢氧化钙和水化硅酸钙溶解增加的孔隙Δφ,其表达式为[17]

式中:

ΔCCH–溶解的氢氧化钙在固相钙中的含量,m3/m3;

ΔVCSH–水化硅酸钙被腐蚀后增加的体积,m3/m3。

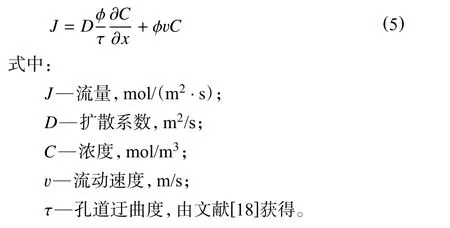

CO2和钙离子在对流和扩散作用下,在水泥石的孔隙中的一维流动方程为

水化硅酸钙和氢氧化钙溶解产生的钙离子将与溶液中的碳酸根离子反应产生碳酸钙沉淀[19]。这里将碳酸钙沉淀反应考虑为一级反应。碳酸钙沉淀中钙离子反应速度和CO2的反应速度相等,式(1)中的钙离子和CO2反应速度可表示为[20]

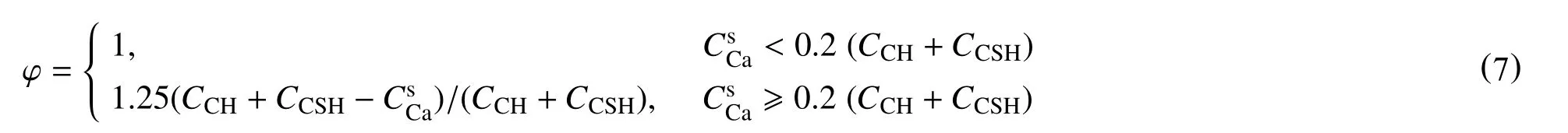

腐蚀深度是用来定量描述水泥石被CO2腐蚀程度,但是如何用数学的方法描述腐蚀深度还没有一个明确的定义[22-23]。Phung 等通过氢氧化钙和水化硅酸钙的碳化腐蚀反应后固体中碳酸钙的含量,利用SEM–EDX 实验研究得出,当固体中的钙含量小于等于总钙含量的20%时为完全腐蚀,总结出了腐蚀程度判断公式[20]

式中:

结合Peter 和Phung的研究成果[14,20],当水泥石的腐蚀程度≥20%时的位置距离腐蚀端面这段距离为CO2腐蚀深度。

2 CO2 腐蚀预测模型求解

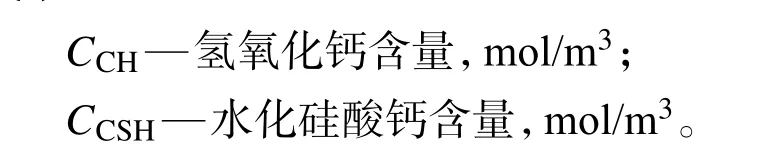

2.1 边界条件

CO2浓度的初始条件为

式中:

CCO2(x,0)–在腐蚀未开始时的CO2浓度,mol/m3;

CCO2(0,t)–水泥石外部CO2浓度,mol/m3;

CCO2(L,t)–腐蚀完整个水泥石后的CO2浓度,mol/m3;

L–水泥石的长度或厚度,m;

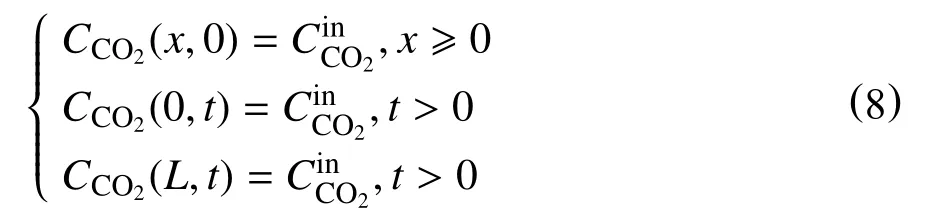

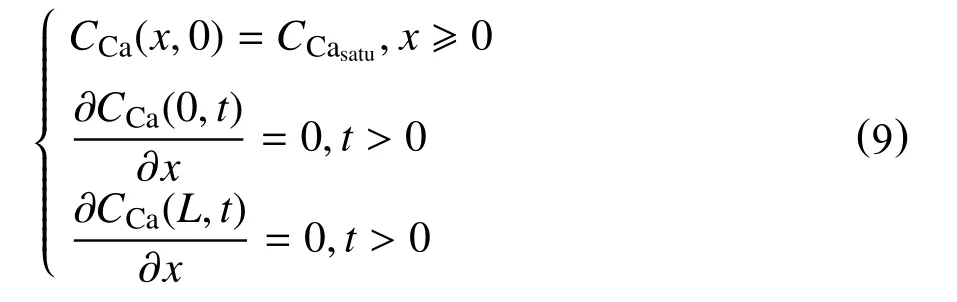

钙离子浓度的初始条件为[24]

式中:

2.2 求解方程差分化

若要求解式(1),就需要计算孔隙度、含水饱和度、液体中钙离子和CO2及固体中钙离子含量的变化。

这些参数相互关联相互影响,因此,采用差分法求解。

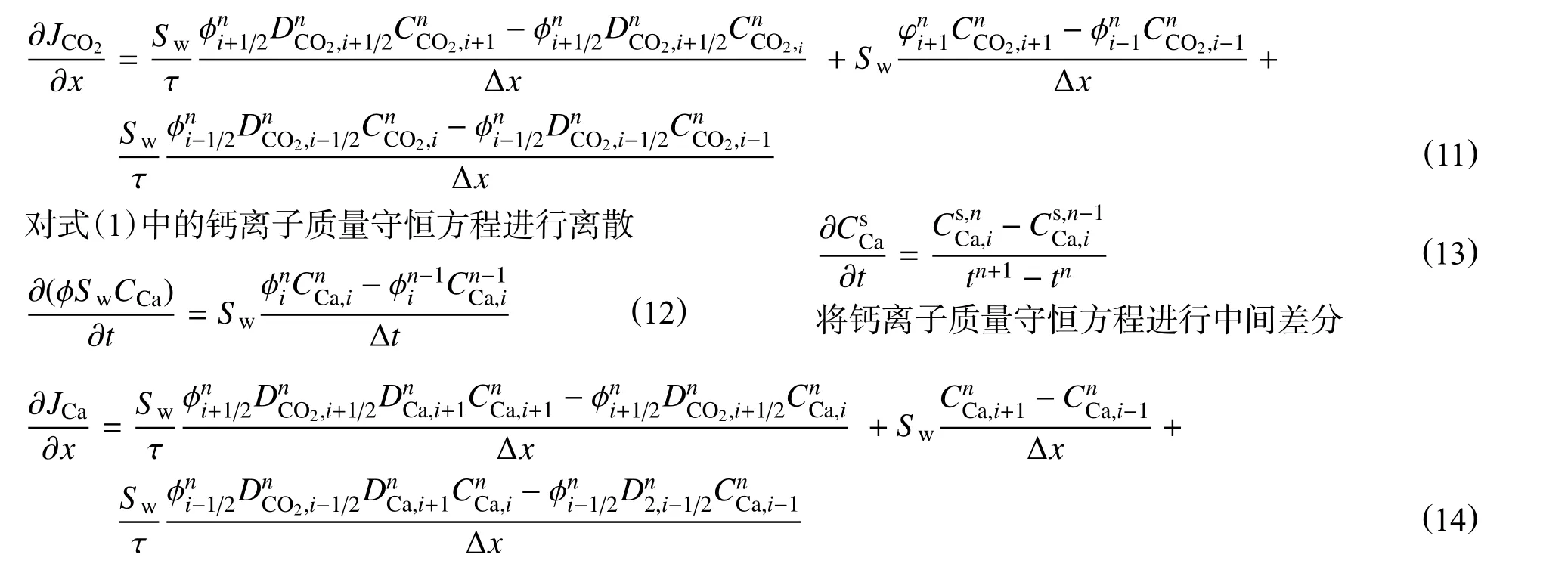

取网格的节点i和n,对式(1)中的CO2质量守恒方程进行离散

将式(5)代入CO2质量守恒方程,并对该方程进行中心差分

3 模型验证

图2 为水泥石在90°C,21 MPa,CO2分压为7 MPa的环境中腐蚀深度随时间变化的模型预测值和测量值。可以看出,腐蚀深度的测量值与新建模型的预测值吻合度较高,而Houst 模型预测值与实际偏离较大,而且越到后期误差越大。CO2的腐蚀深度随着腐蚀时间增加而增大。腐蚀生成的碳酸钙将继续与CO2及孔隙中的水相互作用生成可溶性碳酸氢钙。碳酸氢钙溶解后水泥石的孔隙增大,更多的碳酸溶液将进入水泥石的内部腐蚀水泥石。

图2 Houst 模型与新模型预测腐蚀深度Fig.2 Corrosion depth predicted by Houst model and new model

4 CO2 腐蚀规律分析

4.1 水泥石骨架中钙含量变化规律

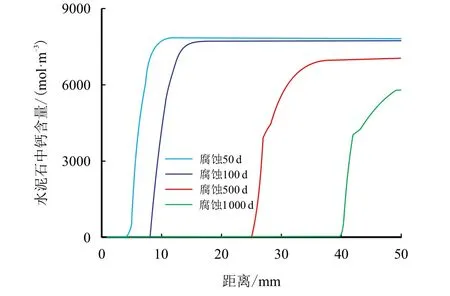

根据建立的CO2腐蚀深度预测模型计算得到的不同腐蚀时间水泥石骨架中钙含量随距离变化结果如图3 所示。

图3 不同腐蚀时间水泥石骨架中钙含量随距离变化Fig.3 Variation of calcium content in cement paste skeleton with distance at different corrosion time

可以看出,水泥石腐蚀时间越长,水泥石骨架中钙含量越少。腐蚀1 000 d 后水泥石骨架中钙含量为初始时刻的12.3%,而腐蚀100 d 后为初始时刻的79.72%。当水泥石在CO2溶液中腐蚀了500 d和1 000 d 后,钙含量变化曲线上有一个很明显的跳跃。在这个跳跃点之后,固体中钙含量随着距离增加但增加速率减缓。Nakarai 等[25]在做钙离子流失研究实验过程中也发现了这个跳跃阶段,但并没对其做出解释。这可能是因为固体中比较容易溶解的氢氧化钙完全溶解,比较难溶解的水化硅酸钙开始发生溶解。

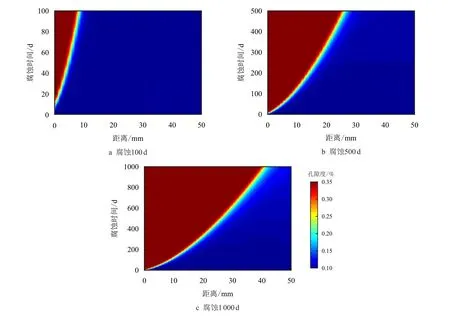

4.2 水泥石的孔隙度变化规律

根据建立的CO2腐蚀深度预测模型计算得到的不同腐蚀时间下水泥石中孔隙度分布及孔隙度变化,结果见图4。

图4 不同腐蚀时间水泥石孔隙度随距离变化Fig.4 The porosity of cement paste varies with distance at different corrosion time

从图4 可以看出,当水泥石被完全腐蚀后,水泥石中的孔隙度由初始时刻的0.106 增加到了0.370。水泥石骨架中的钙溶解后只剩下多孔介质的不定形二氧化硅,导致水泥石孔隙度增加。随着腐蚀时间的增加,当腐蚀时间增加到500 d 或1 000 d 时,距离水泥石腐蚀端面更深处的孔隙中钙离子在扩散作用下,向浓度减少的腐蚀端面运移,导致孔隙中钙离子浓度降低,水泥石骨架中的钙溶解,从而孔隙度增加。

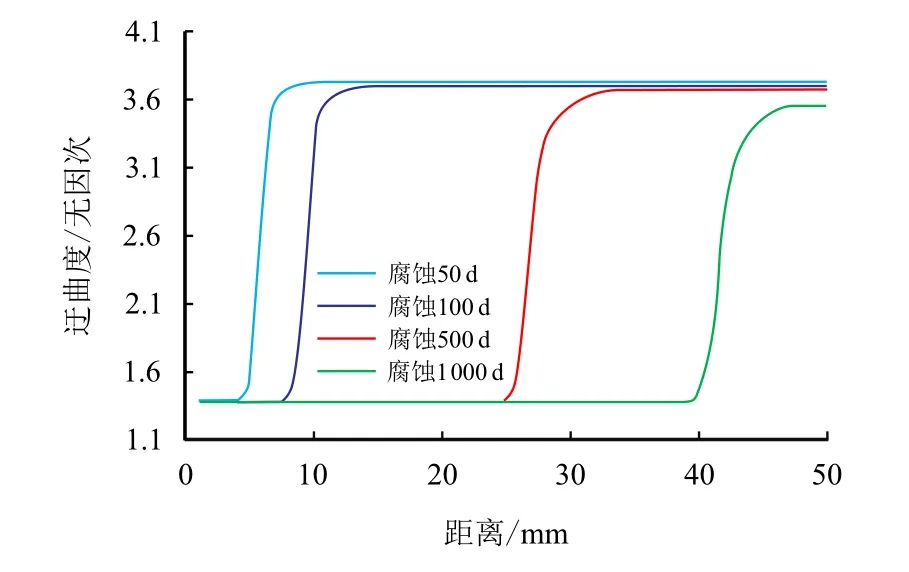

4.3 孔道迂曲度变化规律

根据建立的CO2腐蚀深度预测模型计算得到的不同腐蚀时间孔道迂曲度随距离变化见图5。可以看出,随着距离腐蚀端面距离的增加,孔道迂曲度增加;随着腐蚀时间的增加孔道迂曲度不断减小。随着腐蚀时间的增加水泥石孔隙中钙离子不断向低浓度方向扩散,以致水泥石骨架中的钙溶解到水泥石溶液中,降低了孔道迂曲度。

图5 不同腐蚀时间孔道迂曲度随距离变化Fig.5 Variation of tortuosity of cement paste with distance at different corrosion time

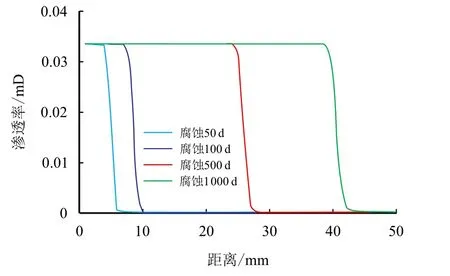

4.4 水泥石渗透率变化规律

水泥石的渗透率反映了允许CO2进入其内部的能力,水泥石的渗透率越大CO2就越容易进入水泥石内部[26-27]。选用Carman−Kozeny 模型[15]分析腐蚀后水泥石渗透率变化规律,结果如图6 所示。

图6 不同腐蚀时间水泥石渗透率随距离变化Fig.6 The permeability of cement paste varies with distance at different corrosion time

从图6 可以看出,水泥石的渗透率随着腐蚀时间的增加而增大,越靠近腐蚀端面,渗透率越大。当水泥石被完全腐蚀时水泥石的渗透率可以达到0.033 mD。而未被腐蚀的水泥石,即初始状态下的水泥石的渗透率只有5.36×10−5mD。例如,当腐蚀100 d 后,水泥石距离腐蚀端面10 mm 处的渗透率增大了上千倍。

5 结论

(1)基于质量守恒定律结合扩散对流方程以及钙离子沉淀速度,建立CO2腐蚀深度预测模型,该模型充分考虑腐蚀过程中水泥石内部影响因素、外部影响因素以及腐蚀过程中物理化学变化后,通过室内实验验证该模型预测精度较高,而常用的Houst 预测模型时间越长预测误差越大。

(2)随着腐蚀时间增加,距离水泥环腐蚀端面更深处的孔隙中的钙离子在扩散作用下向浓度减少的腐蚀端面运移,导致孔隙中钙离子浓度降低,水泥环骨架中的固体钙溶解。

(3)随着腐蚀时间增加,水泥环孔隙度、渗透率增加,迂曲度减小,从而导致物质对流扩散加快、腐蚀速率加快;距离腐蚀端面越近孔隙度、渗透率越大,孔道迂曲度越小。