飞机液压管路故障分析及安装控制技术研究

佟 鑫,赵树勇,李 喆

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

飞机系统主要包括液压、燃油、环控、氧气、救生和动力装置等,每个系统具备不同的功用,其安全良好的工作状态对飞机的正常飞行起着至关重要的作用。液压系统则是现代飞机最重要的机械系统之一,同时也是故障率高发系统,它担负着各舵面操纵、起落架及舱门收放、机轮刹车、应急电源液压驱动等重要任务,其工作可靠性直接影响飞行安全。液压系统导管材料为1Cr18Ni10Ti不锈钢导管,冷弯成型,属于扩口连接,采用导管上外套螺母与中间接头螺纹联接形式,实现扩口锥面变形从而产生线密封,压力体制为28 MPa。

液压系统管路主要采用以导管通过结构的通孔或成品连接管接头为基准,铺设整条管路的装配方法。管路装配基准与结构件的常规装配基准有所不同,系统管路最终需保证整条管路的准确性及协调性,而制约管路安装协调度的因素很多,有导管制造精度、功能附件接头角度、固定点准确度、导管安装方法流程等。虽然笔者在整个液压系统安装协调及准确度控制方面做了一些研究工作,但环节较局限,操作性不强。

1 管路断裂故障模式

液压系统管路故障主要体现在导管喇叭口根部裂纹、平管嘴根部裂纹、管体在管夹内断裂、管体起弯处断裂等现象[1],裂纹萌生部位通常处于导管的固定点和连接接头附近,以及导管的弯曲度较大和表面有压坑、划伤的部位(见图1)。

图1 导管裂纹示意图

2 断裂机理分析

2.1 问题定位

导管裂纹是在多种因素综合影响下产生,为准确查找、定位具体问题,建立故障树(见图2),通过故障树底事件排查,最终确定主要问题所在。

图2 故障树[2]

通过建立故障树进行系统分析,列出可能导致导管裂纹的底事件问题共有29项,经过逐个排查及排除,可总结如下。

在机体振动条件下,导管断裂或裂纹的产生与设计标准(管路刚度)、导管制造问题(导管实样状态、导管制造精度、钢丝样板状态、法兰盘角度控制、导管外形检测、关键控制点的识别与控制、导管表面质量控制)、连接件制造问题(平管嘴内R加工、平管嘴内R检测、接头角度控制、接头相对位置)及装配问题(固定点定位精度、成品底座准确度、分离面导管定位协调度、固定点协调度、导管安装顺序、导管补弯曲不规范、导管应力大、直线段检查、安装应力检测、穿墙接头安装控制)均有关联,导管断裂或裂纹是在上述因素的综合影响下产生的。

整体可以分为三大类,导管直线段不足、3Δ值(不贴合度Δ1、不同轴度Δ2、偏斜度Δ3)超标、管路支承刚度差等问题。

2.2 液压导管损伤特点分析

为摸清液压系统导管断裂问题机理,对某型飞机液压系统导管故障46起问题进行了统计分析。故障分析统计图如图3所示。

图3 故障分析统计图

导管故障特点分析如下[3]。

1)导管断裂主要分布在振动较强的机身(34-42)框区域内,左右尾梁、左右发动机舱和左右垂尾,共发生39起,占总故障数的85%,说明振动是导管损伤的主要因素。

2)从损伤形式看,损伤主要包括喇叭口根部裂纹、平管嘴根部裂纹、管体在管夹内断裂,3种损伤形式原因为管体在平管嘴内或管夹内局部磨损造成断裂,共发生44起,占总故障数的96%。故导管出平管嘴直线段、出管夹直线段不足是导管损伤的另一个主要因素。

3)通过对液压导管断裂现象进行外观检查、断口宏观、微观观察、化学成分分析、力学性能测试及金相组织检查等理化分析工作,数据结果显示,导管裂纹性质均为疲劳裂纹[4]。

2.3 液压导管失效分析

1)直线段不足引起的断裂。

液压系统导管材料为1Cr18Ni10Ti不锈钢导管,属于扩口连接形式,导管在安装过程中无任何补偿余量进行空间姿态调整,且安装精度要求较高,协调关系复杂,目前只能通过导管补弯曲的工艺手段进行导管安装调整。导管补弯曲过程中因需保证安装3Δ值而忽略导管直线段要求,导致机上出现部分导管直线段不符合标准要求。

故障导管地面补弯曲幅度大,补弯曲操作过程中,受人为因素的影响,导管直线段易被破坏,导管平管嘴根部会贴合导管起弯处外壁,受平管嘴末端挤压,导管外壁产生损伤缺陷,该缺陷部位为导管零件结构上的应力集中部位。

2)3Δ值超标引起的断裂。

导管安装中产生的应力是影响导管安装质量的重要因素之一,适当的装配应力有利于管路与管接头之间实现过盈配合,保证管路的密封性能[5]。但是,装配应力过大却是造成液压导管裂纹、断裂的一个主要原因[6]。目前,控制装配应力的唯一方法是导管安装的3Δ值,包括不贴合度Δ1、不同轴度Δ2和偏斜度Δ3,不同管径、不同长度、不同管型导管,设计标准均不相同,不允许超出标准范围内。若导管3Δ值无法满足标准要求,则导管存在较大应力装配。

3)管路支承刚度差引起的断裂。

个别管路无固定支承点,在机体振动条件下,易产生振动磨损。管路在振动的作用下,管路与管路连接、固定处配合面产生相对位移而形成的摩擦表面损伤;或是因管路振动位移过大,而与相邻物体(如结构、相邻管路等)产生反复碰撞摩擦而形成的表面损伤,严重时可在管路表面形成明显的磨损缺陷而导致管路损坏。

3 全流程控制方法

3.1 零件制造精度及协调度控制

1)功能附件接头角度控制。

在导管装配过程中,发现导管安装质量与功能附件配套接头准确度、定位基准相关,若接头角度存在差异,不同架次状态不一致,影响导管安装的偏斜度。若定位基准不统一,导管与功能附件存在不协调问题,需对导管进行补弯曲,导管安装困难。

为加强与导管连接功能附件配套接头角度控制,明确功能附件定位基准和接头角度公差,以零件供应状态表的形式申请零件制造单位进行管控;零件制造单位按状态需求,申请改进工装定位形式,增加定位器,严格控制接头安装角度,保证角度公差在±30′范围内。

2)平管嘴加工方法优化。

平管嘴内R角尺寸加工方法的研究与优化改进。内孔d、圆角r及66°度面改用数控车一次走刀成形,保证圆角r与内孔、度面过渡圆滑,尺寸合格。

平管嘴内R检测方式由普通样板检测改为复合式影响测量仪保证测量精度。

3)导管制造精度提升。

导管精度等级为设计按导管在飞机上使用功能给定的导管制造精度,导管分为3个精度等级:Ⅰ级、Ⅱ级、Ⅲ级,设计未规定的导管按Ⅲ级精度等级制造。现有的导管检测标准主要依据俄方标准转化而来,主要应用模拟量方式(导管夹具、钢丝样板)检验。Ⅰ级、Ⅱ级精度的φ12以上的导管用工装夹具进行检验,其他按钢丝样板进行检验。从检测数据可以看出,导管的制造误差很大,难以满足使用环境振动和脉动影响较大的使用需求。

为了降低导管制造误差,提升导管制造精度,从如下几个方面开展工作。

1)提高导管精度等级。

对于飞机发动机舱、垂尾和尾梁等使用环境振动较大区域的液压系统导管,将原图样中要求为Ⅱ级、Ⅲ级精度的导管精度等级统一提高到Ⅰ级精度。

2)导管专用工装。

关于重点管控导管要采用专用工装控制导管制造精度,导管A、B端模拟装机状态通过接头旋紧方式进行定位,固定点位置通过托架测量间隙的方式进行检查间隙值,严格控制导管制造精度。通过采取导管专用工装定位,能保证导管制造误差<1 mm。

3)数字化加工检测。

导管全面采用数控弯曲成形;导管端头全部采用数控扩口,固化扩口余量和进给速率,提高导管端头扩口精度和稳定性;导管成形后全面采用数字化测量代替传统钢丝样板检测,提高导管外形检测精度。

4)导管表面质量控制。

导管表面质量差,会使导管局部应力集中,管路在高压应力、压力脉动冲击、结构振动等复杂环境影响下,导致导管承受的应力水平较高,产生裂纹。为了提高导管表面质量,在运输和周转过程中采用聚氯乙烯塑料袋进行导管单独包装,避免机械损伤。

3.2 系统管路固定点协调度及准确度控制

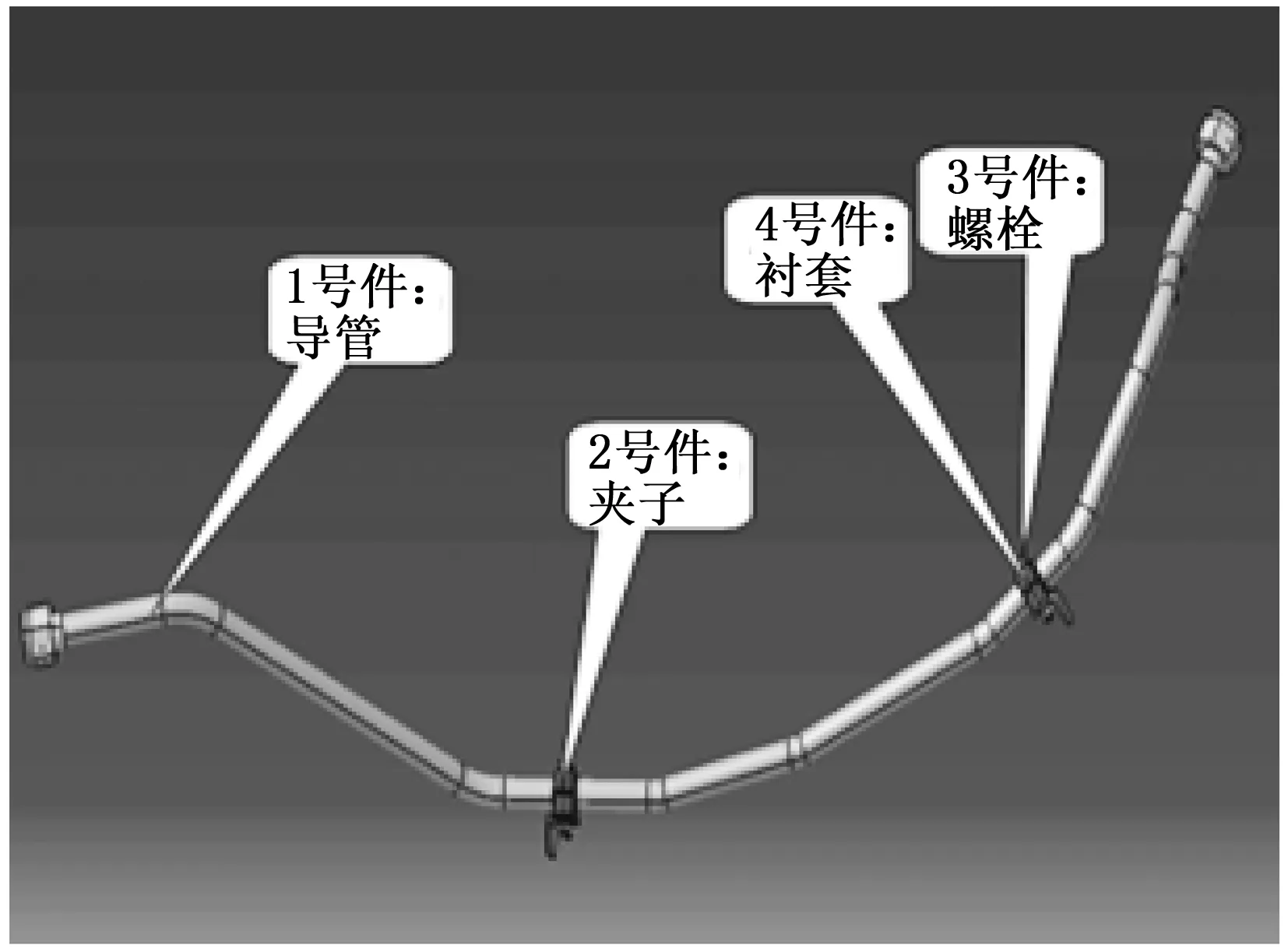

导管从成品管接头出发,通过中间固定点与结构固定,导管铺设到结构蒙皮接头上。导管固定点准确性与稳定性直接影响导管进入管夹的协调性。

3.2.1 导管固定点准确性控制

固定点定位(见图4)要以成品接头、穿墙接头、机加墙、框为定位基准,通过定位工装(包括工艺导管、立体样板、工装定位器、成品模型、常规样板、装配孔等),定位成品支座、导管固定点与系统件相连接的孔位,保证其位置准确性及与成品、导管的协调性,最终实现系统导管小应力装配。

1)成品底座定位。

成品是一条管路的源头,是协调整条管路的定位基准。因此,要严格控制成品安装位置,保证其准确度。成品底座原则上按工装定位器或成品模型协调定位安装,保证成品与底座孔位关系协调,安装准确,实现无应力装配。

2)封闭区内固定点定位。

在结构封闭区内,液压系统成品、导管及固定点一般是由同一单位或工位来安装。固定点参考设计理论尺寸的同时,可按封闭区内管路路径及走向协调定位安装,保证导管与固定点小应力装配。

3)半封闭区内固定点定位。

半封闭区是指结构空间较开敞,施工通路很好的区域,如发动机舱、进气道等。可使用立体样板进行导管固定点的定位连接和安装,如导管平行站位、固定点位置在同一结构平面上,排列整齐;使用工装定位器、常规定位样板、装配孔进行导管固定点的定位安装,定位基准尽可能选择主承力零件。

4)对接区固定点定位。

对接区是指组合件、段件、部件等对接区域,协调关系复杂,导管安装后易出现不协调的问题,此区域是导管固定点定位重点控制区域。

对接区域且具有协调关系的导管固定点,尽可能在组合件、段件、部件等对接后协调定位安装,保证安装状态稳定,整条管路协调,避免装配误差因素导致导管安装的不协调问题发生;对接区域且具有协调关系的导管固定点,原则上采用工艺导管的定位方法定位安装导管固定点,固定点按工艺导管管型及走向进行定位安装,保证导管与固定点协调,小应力装配。

a)立体样板

b)工艺导管

3.2.2 分离面导管协调性控制

对结构分离面处有结合要求的导管,应考虑互换要求,以结构交点或部件的定位基准为导管的定位基准,参考数模理论站位,协调定位导管自由端。

部件分离面导管若与成品连接,可使用成品模型进行分离面导管自由端定位控制。部件分离面导管若与导管连接,可使用工装定位器进行分离面导管自由端定位控制。

3.3 规范系统管路安装方法及流程

导管安装顺序遵循的基本原则是从航前向航后,由里向外铺设安装,特殊情况具体分析。

1)编发典型工艺规程。

制定导管安装及补弯曲典型工艺规程,在安装导管过程中,若出现导管之间的不贴合度、不同轴度、偏斜度超出规定范围,并具备文件要求的导管补弯曲条件,为避免导管在固定处和连接处产生附加应力[10],保证导管安装偏差和间隙,可将导管拆下,在飞机外或专门工作场地借助弯管夹具弯曲导管,导管弯曲的位置应选择在距固定连接处安装处足够远的直线段上,焊接配件导管禁止补弯曲,严禁在机上进行补弯曲工作。

2)绘制安装流程图。

对全机液压系统管路进行安装梳理,绘制完成液压系统导管安装总体流程图和区域安装流程图,形成图册统一编册用于指导生产,规范操作。

3.4 明确检查标准及方法

3.4.1 导管直线段检查

按照标准,从管夹伸出的导管应该有≥5 mm的直线段,与接头连接的导管应该有≥7 mm的直线段(从管口相反方向平管嘴的末端量起)要求。若导管直线段无法满足标准要求,易出现管体在管夹或平管嘴内局部相互摩擦现象,导致导管出现磨损或裂纹。

采取工艺措施,在液压系统导管接头端做出直线段警示标线,导管制造单位在工艺规程终检工序中增加直线段检查内容;导管进行装配、地面补弯曲及其他工作时采取防护措施,直线段标线内的管体不允许受力、变形。导管安装到位后用测量工具检查导管标线内的直线段情况。

3.4.2 导管3Δ值检查

按照标准要求,导管、附件和中间的固定点安装时必须满足安装误差的规定,安装误差包括不贴合度Δ1、不同轴度Δ2、偏斜度Δ3。实际导管安装过程中,由于不同轴度Δ2、偏斜度Δ3在机上空间受限情况下,操作困难无法准确测出数值。通过开展工艺试验,模拟不同状态下导管的安装误差,确定3Δ值(贴合度、不同轴度、偏斜度)检查方法和检测工具,优化导管安装应力检测方法,完善工艺规程。

1)不贴合度Δ1的测量方式。

在测量不贴合度Δ1时,按压导管至导管内锥面与管接头间隙最小处单面贴合,用专用量具检查最大间隙处,间隙应不大于标准中弯曲钢制导管连接不贴合度规定值X。

若因空间等因素无法采用按压方式检测时,可使用千分垫等工具对单面最大间隙点及其同直径对位点间隙进行测量,两处间隙总值应不大于标准中弯曲钢制导管连接不贴合度规定值X。

专用量具的直径D按如下计算式进行计算:

2)不同轴度Δ2、偏斜度Δ3不进行实际测量,应采用如下方式检测。

预安装:用手劲可使螺母旋进旋出(旋进至剩余螺扣最多2扣),过程没有紧涩感,退出外套螺母后,检查外套螺母和管接头的螺纹连续、完整。

正式安装:用手劲可使螺母旋进旋出(旋进至剩余螺扣最多2扣),过程没有紧涩感,最后用拧紧工具完成连接装配。

4 结语

通过上述分析,并在后续飞机装配及使用过程中得到充分验证,总结的全流程技术方法对液压管路安装质量控制具有一定指导意义。本文全面分析了液压系统导管的故障模式及机理,制定的全流程控制工艺方法能够解决液压管路安装的不协调问题,效果良好,能够提升液压系统管路安装协调准确度,有效降低了内、外场故障率。