浅谈某电解铝厂电解质处理车间工艺设计

曾 勇,杨晓玲,曹彦坤

(1.东北大学设计研究院(有限公司),辽宁,沈阳,110166;2.辽宁省石油化工规划设计院有限公司,辽宁,沈阳,110000)

铝电解所用的辅助原料为预焙阳极炭块,当阳极炭块消耗到一定高度时,为了避免钢爪熔化,必须将旧的阳极炭块吊出,用一组新的阳极炭块组取代[1],此过程为更换阳极,或简称换极。

换上新阳极后,新阳极表面需要覆盖一定厚度的电解质,一是防止阳极氧化,二是加强电解槽上部保温,三是迅速提高钢-炭接触处温度,减少接触电压降;同时阳极上的覆盖料对电解槽的热平衡、能耗乃至槽膛形状均有重大影响。由于预焙阳极操作简单,没有沥青烟害,故易于电解槽的大型化和生产操作的机械化。

近年来,随着铝电解槽电流强度的提高和电解槽的大型化,单系列电解槽台数也逐渐增加,同时随着阳极尺寸的增大,换极时阳极表面的覆盖料量也显著增多。该覆盖料若不返回电解槽内,势必会造成原材料的浪费,更重要的是覆盖

料中含有的氟盐如不能返回电解流程将造成氟盐消耗增加,严重影响物料平衡,同时会增加生产运营成本,给生产企业带来不必要的损失,因此覆盖料必须得到循环利用。

从电解槽上换下的表面覆盖有电解质的残极,而残极上覆盖的电解质往往在电解槽内就已经结块,无法满足阳极覆盖料的要求,因为覆盖有电解质的残极首先被送至阳极组装车间,在阳极组装车间将残极上的电解质清理下来,清理下

来的电解质然后被送至电解质处理车间进行破碎筛分处理,经破碎筛分处理后满足粒度要求的电解质即可输送到电解车间充当阳极覆盖料。

1 车间功能

下面以国内某电解铝厂为例介绍该厂的电解质处理车间工艺设计。该电解质处理车间用于接收来自于电解车间、阳极组装车间和抬包清理车间等其他地方的电解质块料,并将其进行破碎筛分处理,处理后的电解质贮存于成品料仓中,经电解质罐车送到电解车间破碎电解质加料系统,最后经多功能天车加到新换的阳极上,用作阳极覆盖料。

2 工艺概述

本文介绍的是一种成套电解质处理系统工艺流程,电解质块从破碎至合格粒度并贮存于成品料仓,到最终卸料至电解质罐车,整个生产过程实现了操作机械化,运行自动化和管理信息化,同时安全环保,处理效果也非常好,完全满足大型铝电解系列生产的需求。

3 工艺流程

3.1 物料的主要来源

电解质处理车间的物料来源于以下几个途径:

(1)阳极组装车间装卸站阳极托盘倾翻下来的电解质;

(2)电解质清理机清理下来的残极上的电解质;

(3)电解车间地面清扫收集的电解质;

(4)抬包清理车间清理下的抬包内的电解质。

3.2 物料输送工艺流程

阳极托盘清理出的电解质、手动/自动电解质清理机清理下来的残极上的电解质以及来自电解车间、抬包清理车间等其他地方的电解质都被送至电解质处理车间进行处理。

装卸站阳极托盘倾翻出的电解质和自动/手动电解质清理机清理下来的电解质块料经阳极组装车间的带式输送机转运至电解质处理车间的带式输送机上,电解车间和抬包清理车间等其他地方来的电解质块料经铲车倾倒在设置于带式输送机上的钢格栅料斗上,电解质块料经带式输送机送至缓冲仓内,缓冲仓底部设有卸料给料机,缓冲仓和卸料给料机之间设有棒条阀,用于调节进入振动给料机的电解质流量,防止卸料给料机发生堵料。该卸料给料机有2个下料口,大块电解质经卸料给料机送入自磨机进行破碎,粉末状电解质直接由旁通溜管排至下游斗式提升机进料口,不参与破碎过程。该自磨机出料处设有可更换的孔眼筛板,确保经破碎后的电解质大小满足粒度要求。该自磨机同时具备自清洁的功能,可按预设的周期进行反向转动,所有不可破碎的物料(如铝块、炭块、铁等其他杂质)均可被排入渣箱中,经叉车运走之后可采用人工分拣的方式予以回收。

经自磨机破碎后的电解质被送入螺旋输送机,螺旋输送机经电动三通分料阀将电解质分别送入链板式斗式提升机,该处设有两台链板式斗式提升机,采用一用一备设计,在其中一台斗式提升机发生故障时,另一台斗式提升机可持续工作。斗式提升机将破碎后的电解质送往高位振动给料筛,筛上料返回自磨机继续破碎,筛下料进入除铁器,该除铁器有两个出料口,所有铁磁性杂质经溜管排至车间地面的渣袋可用于回收,除铁后的电解质进入一个取样机,方便随时对电解质进行取样分析,检查粒度、成分含量和硬度等物料性质。

通过取样机后的电解质进入一个三通分料阀,由三通分料阀将破碎后的电解质送入两个电解质成品料仓,料仓底部设有手动插板阀,电动插板阀和电动伸缩溜管。料仓顶部和底部分别设有高低料位计,电动伸缩溜管上设置有限位开关,用于检测罐车是否装满。

3.3 除尘系统工艺流程

电解质处理车间在正常生产过程中,电解质在破碎、筛分、转运和卸料等生产环节均会产生大量的粉尘,为防止粉尘四处逸散,宜配套采用相应的除尘设计。破碎系统中常见的除尘方法包括对尘源的密封和隔离、粉尘的收集和粉尘的抑制,通过对粉尘污染的源头进行有效控制,确定合理的除尘方案,可改善作业环境,避免粉尘危害操作人员的身心健康,同时能减少企业的经济损失,能给企业带来良好的经济效益和社会效益。

本车间通过在电解质加料格栅、带式输送机下料点及受料点、自磨机本体、斗式提升机进出料口、各料仓进出料口以及电解质罐车装料点等产尘部位设置密闭式除尘管道连接,在经过除尘系统处理后,洁净的气体经排气筒直接排入大气。除尘系统收集的电解质粉尘,符合电解槽生产要求的,则在适当的工位返回工艺流程中,加以循环回收利用,避免不必要的物料损失;不符合电解槽生产要求的则集中收集处理,同时采取相应的措施避免二次扬尘。

本车间采用的是集中式除尘系统,除尘设备选用气箱型脉冲袋式除尘器,该除尘器由上箱体、灰斗、脉冲清灰和排卸灰装置、爬梯、支架等组成。除尘系统在离心风机的负压作用下,含尘气体从除尘器的进风口进入除尘器的气箱内进行含尘气体的预处理,然后进入到上箱体的各除尘室内,粉尘吸附在滤料的外表面上,过滤后的洁净气体透过滤料进入上箱体的净气腔并汇集至出风口排出,除尘器选用涤纶针刺毡,其除尘系统具有清灰效果好、除尘效率高和运行可靠等特点。除尘系统配套采用的是离心式通风机,风机设置整体减震支座,进出口配有软连接,可减弱风机振动给周围环境带来的影响,确保环境噪声分贝符合噪声限制值的规定。

本车间除尘系统与对应的工艺设备同步运转,相互连锁,除尘系统在各设备启动前开启,且在设备停止之后再停止运行,时间间隔可调整。

3.4 工艺流程图

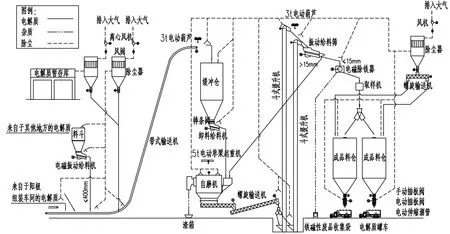

电解质处理车间的工艺流程图如下图所示。

图1 电解质处理车间工艺流程图

4 主要设备选型

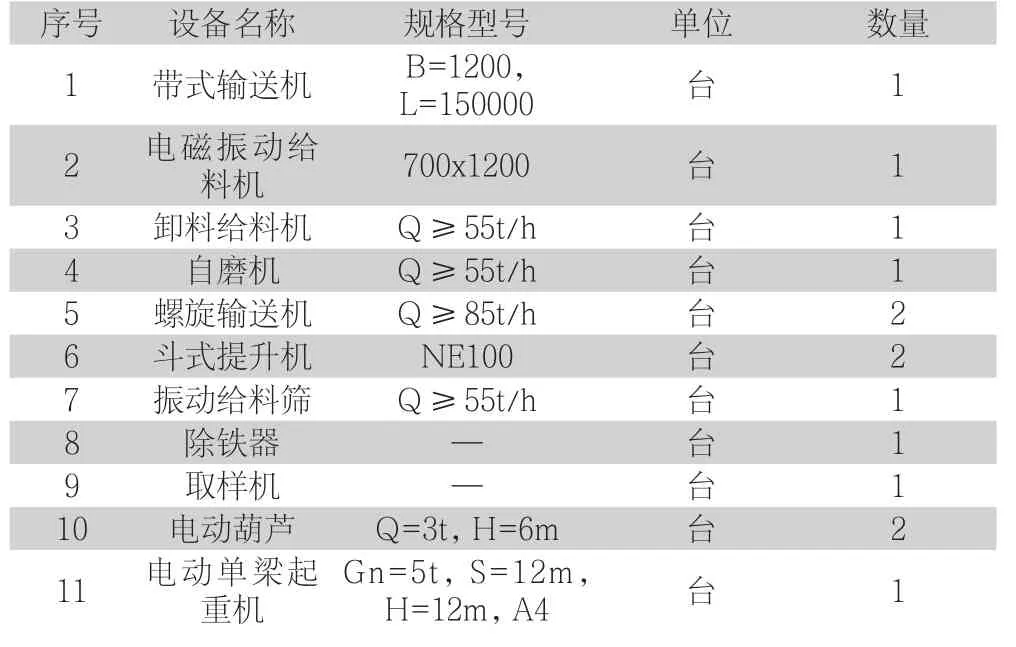

电解质处理车间工作制度:365天/年,6天/周,2班/天,8小时/班(有效工作时间6.5小时)。经计算,车间产能为55吨/小时。

电解质处理车间主要设备如下表所示。

表1 电解质处理车间主要设备

5 结束语

现在,人们普遍认为,随着电解质返回电解槽用作覆盖料循环利用,电解质回收处理过程也是优化电解槽生产的关键因素[2],因此一种节能、环保和高效的电解质处理车间工艺设计尤为重要,本文以国内某电解铝厂实际运行的电解质处理车间为例,系统的介绍了一种配置优良的电解质处理工艺流程,仅供各大电解铝企业参考实践。